铝合金轮圈倾斜铸造模具设计

2020-03-15蔡夏宁

蔡夏宁

(厦门民兴工业有限公司,福建 厦门 361000)

铝合金轮圈的作为汽车的一个重要安全零件,而且随着汽车大众化的普及的而增长,使用者对轮圈除了作为汽车的一个零部件而需具有的实用功能外,更随其用户的个性需外观造型的丰富,而成为一种装饰品,作为为使用者展现自我个性的平台。同时铝合金车轮具有的重量轻、造型美观、具有良好的散热性和减震性等优点,而成为未来车轮的发展趋势。

轮铝合金轮圈按生产方式不同,可分为铸造生产和锻造生产两大类,按生产制程不同铸造又可分为重力铸造和低压铸造。重力铸造工序简单、成熟,生产效率高,投资小,铸件经T6 处理后具有良好的机械性能;但铸件的切削加工余量大,浇冒口系统复杂,得料率低,浇注时易形成紊流,产生疏松、裂纹等缺陷[3],为解决重力铸造缺点可采用倾斜式铸造方式,倾斜铸造的优点在于可控制液态金属进入型腔的速度及液流的平稳性,型腔排气顺畅,铸件的氧化夹杂物极少,铸件在冒口的直接补缩下顺序凝固,可提高铸件的补缩效果,使铸件组织均匀、致密,铸件的抗拉、延伸率更好。

1 倾斜铸造的工艺要求

铝合金轮圈的铸件质量、X-RAY 及尺寸精度要求很高,但生产成本要求低,采用倾斜铸造可以满足生产的要求。铝合金轮圈的铸造一般选用AL-Si-Mg 合金,该合金具有良好的铸造性能,经过T6 处理之后,可达到良好的延伸和抗拉性能、可耐腐蚀能力、物理性能和中等的可加工切削性能。美国多选A356-2,对应国内编号为ZL101A。一体式铝合金轮圈结构图和如图一所示,尺寸为13X4.5,轮圈肋的厚度为20mm~30mm,RIM 厚度为4mm~6mm,肋与RIM 连接处存在热节点。

金属型模具倾斜铸造的要素:

(1)金属型倾斜速度。通过倾斜过程时间控制来实现铝水进入模腔的时间,这个时间控制,会直接影响产品的质量,太快及太慢都会削弱倾斜铸造应有优势,达不到预期效果。铝合金轮圈铸件一般重20KG~40KG,应控制在:6~8(S)左右;倾斜速度时间可根据轮圈试模时根据轮圈的重量来试作,这个时间的确定也是一个重要的工艺指标。

(2)铝水的浇注温度。铝合金A365-2 浇注温度:690±10℃,理想的浇铸温度,就根据铸件的造型复杂程度、尺寸大小程度、铸造工艺因素等,试模后最终确定。

(3)模具工作温度。工作温度:350℃~450℃;喷涂料时温度:170℃~220℃。

(4)涂料。喷涂质量:厚薄按需施涂、涂层光洁、附着力好、施涂时注意金属型表面,以看不见水蒸气为上佳。喷涂的顺序先浇冒口,再较厚层、后最薄层。铸件壁厚度增加,涂层就应减薄;反之,壁越薄册涂层应增厚。但冒口至补缩部位的图层可逐渐减薄,以利于冒口充分补缩[2]。

(5)浇注速度。遵循:先慢---中快---后慢的浇注三步曲原则。

(6)开模时间。以冒口最后收缩完毕为最短出型时间和温度,一般在此时间温度基础上延时5~10S 左右。实际生产中,结合轮圈的造型、尺寸、工艺要求等来加以确定,通过试模后最终确认。

2 倾斜铸造模具设计

在轮圈的制造过程中,铸件的质量对轮圈的整体质量影响最大,铸件质量取决于铝水的质量、模具质量、铝水熔炼工艺、铝水结晶变质除渣、铸件热处理和铸件涂装等工艺控制过程[3]。倾斜铸造模具设计是轮圈成型的主要技术,模具的结构的设计与改善是每个轮毂生产企业的关键工艺。图二是13X4.5 轮圈的倾斜铸造模具组合图。模具系统包括成型、排气、浇注和顶出等系统。

(1)倾注模具的结构示意图如下。

其工作原理:倾斜铸造机在水平方向完成合模动作,在倾转缸的推动下倾斜铸造机台翻转成垂直方向,铝水倒入浇包,在倾斜铸造机台翻转成水平方向完成倾转浇注过程,铸件冷却凝固,在水平完成开模动作,然后在顶出机构的作用下顶出铸件,最后用机械手取出铸件,完成一次工作循环。

(2)模具分型面的选择。轮毂是一个类似一个较浅的杯形件,壁较薄,壁厚基本均匀,适合水平分型,分为上模、底模。边模。底模与边模的分型面选在轮圈耳部下端偏上尺寸处,可以保证轮圈二次加工时的定位及毛边的产生。边模采用四拆方式,便于轮圈的同心,同时边模定位在底模板的凸槽上。考虑模具热胀上底模采用相同的SKD-61 或H13 钢,边模采用QT500 球墨铸铁。

(3)模具的零件尺寸设计。模具零件尺寸的计算,需考虑铸件尺寸、铸件尺寸公差、模具本身的热膨胀、铝合金的收缩(体收缩、线收缩)、涂料厚度及模具各部分的间隙等。这些因素会根据不同的轮圈造型而变化,要求设计人员根据轮圈造型或通过试模以得到较合理的模具零件尺寸。

型腔尺寸可用如下式子计算:

A=[A1+A1ε±δ] ±ΔA

式中 A---型腔尺寸(mm);A1---铸件尺寸的中间值(mm);ε---综合线的收缩率(%);δ---涂料厚度(mm);ΔA---模具制作的公差。

综合收缩率ε 包括铸件收缩和模具膨胀。对于铝合金铸件,一般情况下ε 值可参考表1 选取。轮圈的ε 值常按全受阻收缩取0.6%。

涂料厚度δ 通常单边取为0.1mm~0.3mm,根据模具零件造型及在模具中的不同部位相应取不同的值。

(4)模具的厚度设计。模具的厚度主要需考虑铸件的强度、冷却速度及模具的重量。模具厚度太厚,就会增加铸型的重量,模具对铸件的吸热加快,提升冷却速度;模具厚度太厚太薄,模具在冷热交替变换刚性不足影响模具寿命。

模具材质越好模具的厚度可以相应的减薄,上底模一般采用H13 或SKD61 热作钢,边模采用球墨铸铁。铸型的壁厚大到一定程度,对铸件的凝固无影响,或者说液态金属从开始充填铸型到全部凝固所散失的热量是有限的,那么可能涉及到温度有变化的铸型壁厚也是一定的[1]。故其原则是在保证模具刚性的前提下,模具厚度选择稍薄一些,可按铸件厚的1~1.5 倍加以选择,常用壁厚为25mm~30mm,一般不小于15mm。

(5)浇注系统及冒口系统设计。倾斜铸造浇注系统的设计应满足:浇包设计需简单,在满足铸件质量的前提下,可按尺寸大小设计多种尺寸浇包,使得对应浇包的铝水最少,减少铝水的氧化。浇口尺寸设计应能让铝液在6~8 秒的时间内良好地进入模具型腔。铝液应顺模具壁平稳进入型腔,浇口模具壁需设计平缓,避开型芯或转折,防止产生涡流和飞溅。为模具型腔中气体的排除顺畅,铝液应平缓顺序充填。模具厚度及铸件设计的考虑铸件冷凝梯度,能让铸件按顺序凝固以及铸件补缩充分。

倾注模具的浇注系统一般采用顶注式,模具的浇注系统开在边模上,上模相应的开冒口对应,顶注式的优点如下:铸型热分布合理,有利于铸件顺序凝固,便于补缩。能以大流量充填铸型,浇注速度快。浇道消耗的金属量少。铸型设计、制造简单。冒口尺寸的计算。

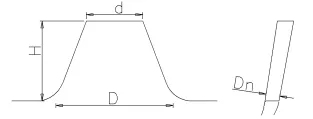

倾注模具冒口示意图如图3:

图3 傾斜鑄造冒口尺寸

冒口设计的原则为D=1.8-2.2d,H=1.0-1.2D ,Dn 实际依轮圈耳部的尺寸而定,实际生产中尽量减少外加条件才会更稳定。胎宽越大补缩效果越差,需要的梯度更大,故冒口的高度取上限。

(6)模具的排气系统设计。金属型模具生产中排气困难,因此模具设计时对模具排气进行充分考虑,否则就会会造成气孔、白花和凹陷等铸造不良。虽在进行铸件工艺设计时,对铸件在模腔中的位置和浇冒口的选择,已充分考虑了让铝水平稳浇注及使模腔内气体顺利从冒口及分型面排出。但对于倾斜铸造而言,由于倾斜铸造的特殊性,上模芯必须密闭,入水口对面为铝水的交接处,气体容易聚集且不易排出,因此在这些地方要设置专门的排气设施。

上模芯可采用排气塞的方式,排气塞一般用45 钢制作。

入水口对面边模可采用三角排气槽的方式,三角排气槽深度一般为0.3mm~0.8mm,间距一般取10mm。

(7)模具冷却系统设计。倾斜铸造模具的冷凝梯度如图4 所示,轮圈肋自外而内、胎环自下而上的冷凝梯度。故冷却系统的设计应满足:肋部位由肋尾向轮圈中心中心顺序凝固,胎环部位由下往上顺序凝固,确保在冷却时边模冒口及中心冒口最后冷却,冒口铝液充分补缩,避免铸件产生缩孔、漏气、热裂等不良。同时结合轮圈的应力分析的薄弱点,模具的冷却部位设计则主要集中在肋、安装面、冒口浇口及Rim 部处。底模可以设计开放式的点式冷却,边模由于倾斜铸造特殊性,需设计封闭的冷却系统。

图4 傾斜鑄造冷凝梯度

3 结论

倾斜铸造生产是一种高效、节能的工艺方法,轮圈的生产周期较重力及低压铸造缩短很多,强度性能可能及试验指针完全符合技术要求。同时可对以下的技术进行深入研究,提升公司的倾斜铸造的能力:(1)机台翻转速度与铝水进入型腔的关系以及定量浇注方式。(2)缩短开发时间。(3)全自动化生产线。