PCBN刀具切削镍基合金时的氧化与扩散磨损分析*

2020-03-14胡小龙邵芳王仁伟

胡小龙,邵芳,王仁伟

(1.贵州大学 机械工程学院, 贵阳 550025)(2.贵州理工学院, 贵阳 550003)(3.山东大学 机械工程学院, 济南 250100)

由于PCBN刀具具有优异的综合性能,如强度高,耐热性好,对高温合金具有良好的导热性和化学惰性等,使其适合用来高速加工材料,但刀具磨损的机理随着速度和温度的升高而变得复杂[1-4]。PCBN刀具的磨损较大程度地影响了零件表面的加工质量,是切削加工领域较为突出的关键问题。因此,给出可行性较强的控制刀具磨损的方法至关重要。

WAN等[5]研究了高速切削加工中刀具的磨损及损坏机理,得出切削温度和热应力对刀具磨损和损坏的影响规律,发现高速切削加工与传统切削加工的本质不同,刀具的失效机理也更复杂。CHEN等[6]研究了PCBN刀具表面的磨损与材料的磨损性能之间的关系,对预测刀具磨损、提高刀具寿命具有重要参考价值。ZHU等[7-8]论述了PCBN刀具切削加工镍基合金的失效机理,揭示了基于非平衡热力学理论预测刀具寿命的原理,并在切削实验中得到了较好的印证。SHAO等[9]利用热力学理论研究了PCBN刀具在高速切削过程中的磨损机理,发现随着速度和温度升高,刀具磨损的机理变得更加复杂。因此,由于PCBN刀具具有的独特化学和机械性能,在加工过程中能有较高的材料去除率,且能加工坚硬的工件材料(如不锈钢和高温合金等),有必要充分了解PCBN刀具的磨损性能,这样才能有效地开发刀具的潜在能力,用来加工硬质材料并提高生产效率和经济效益。

我们进行了PCBN刀具切削镍基合金试验,运用热力学理论预测并分析试验现象,通过扫描电镜和能谱仪观测分析刀具表面的磨损形貌,研究刀具发生扩散、氧化磨损的本质与规律,以及PCBN刀具中BN元素在镍基合金中的元素扩散及溶解度等。

1 试验方法及条件

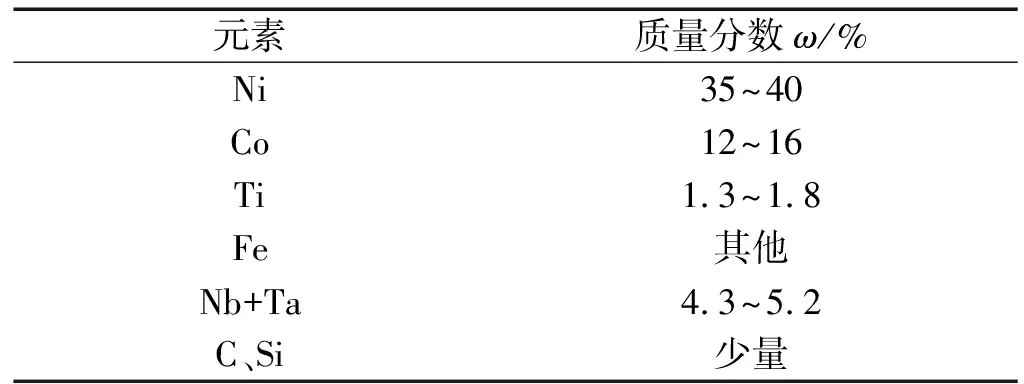

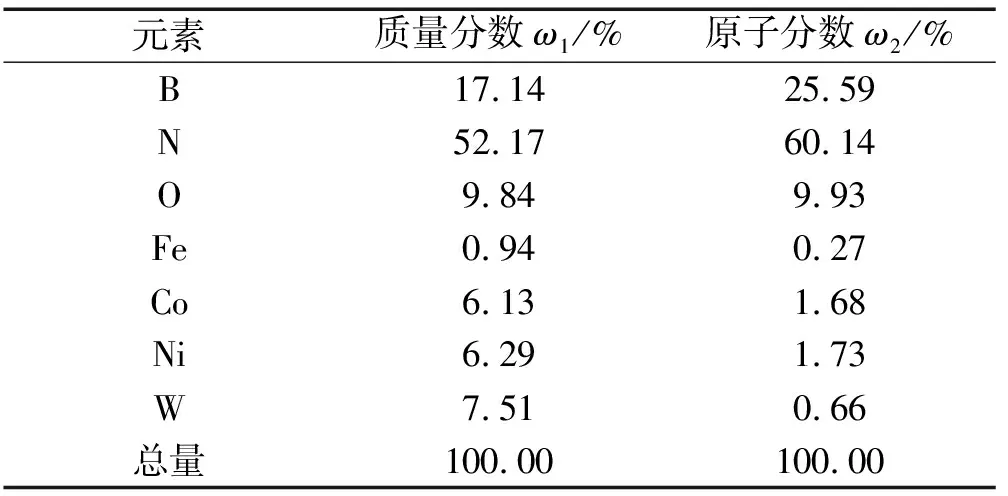

在PUMA300LM数控机床上编程后进行镍基合金棒外圆切削试验,选用美国GE 公司生产的刀具BZN8200(其前角为3o,后角为7o),工件材料为GH907镍基合金棒料,直径28 mm,镍基合金主要元素质量分数如表1所示。加工过程中的切削工艺参数为:切削速度v=300 m/min,进给量f=0.2 mm/r,切削深度ap=0.5 mm。

表1 镍基合金元素质量分数

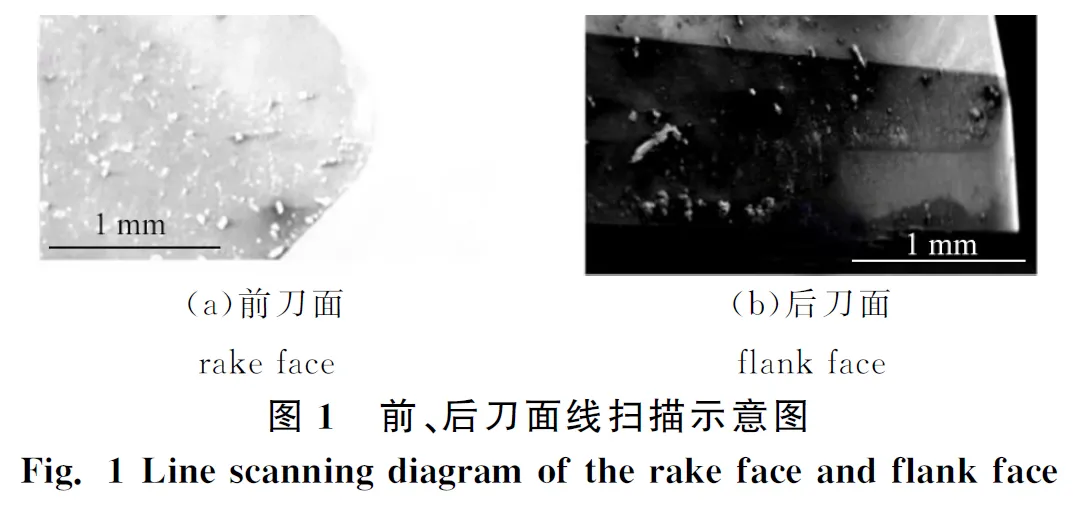

为探究刀具磨损前后的元素含量变化,在切削2200 m后分别对刀具前刀面(图1a)和后刀面(图1b)的切削磨损表面进行SEM线扫描。前刀面扫描距离为225 μm,后刀面扫描距离为280 μm。

2 氧化磨损分析

由于PCBN刀具高速切削产生的局部高温使氧气在其中发挥主要作用,导致氧化产物在刀具表面堆积形成层状薄膜,而使刀具的氧化磨损进一步加剧并复杂化[9]。由热力学知识可知,化学反应的进行与平衡取决于其吉布斯自由能的变化。物质的吉布斯自由能函数公式为:

ΔG=ΔH-TΔS

(1)

其中:ΔG为反应的吉布斯自由能变,J/mol;T为反应时的温度,K;ΔS为反应的熵差,(J·mol-1·K-1);ΔH为反应焓变,J/mol。

吉布斯自由能变ΔG表明了函数G做功的能力,若ΔG<0,反应自发进行,此时不可逆;ΔG=0 反应可以进行,亦可逆;ΔG>0,反应不能进行。

试验前,预测刀具材料与工件材料可能发生的4个氧化反应[10]是:

4BN+3O2=2N2+2B2O3

(2)

2B4C+7O2=4B2O3+2CO

(3)

2Fe+O2=2FeO

(4)

Si+O2=SiO2

(5)

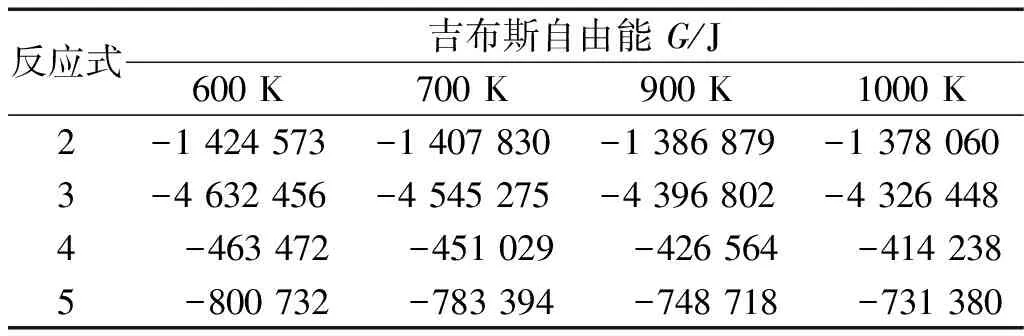

根据文献[11]可得式(2)~式(5)的4种氧化反应在不同温度时的吉布斯自由能如表2所示。由表2值可计算出4个氧化反应的吉布斯自由能变均小于0,表明4个氧化反应均可能发生;反应式(3)的吉布斯自由能变的绝对值最大,且远远高于其他反应式的,说明其氧化反应最有可能发生,即产生较多量的B2O3。

掺入纳米氧化硅后,在限制膨胀约束过程中,孔隙分布趋于均匀。但约束卸除后,一方面,膨润土吸水孔隙胀开,纳米氧化硅进入胀开后孔隙;另一方面,在收缩时,硅与膨润土界面交接处产生了微观收缩裂隙[14],大孔隙数量增加,如新增孔径>1.8μm的孔隙。同时,由于颗粒膨胀挤压约束作用,相应的小孔隙数量也在增加,因此,掺入纳米氧化硅的膨润土,在限制膨胀结束、自然风干收缩稳定后,孔隙分布范围更广。

表2 4个可能发生化学反应的吉布斯自由能

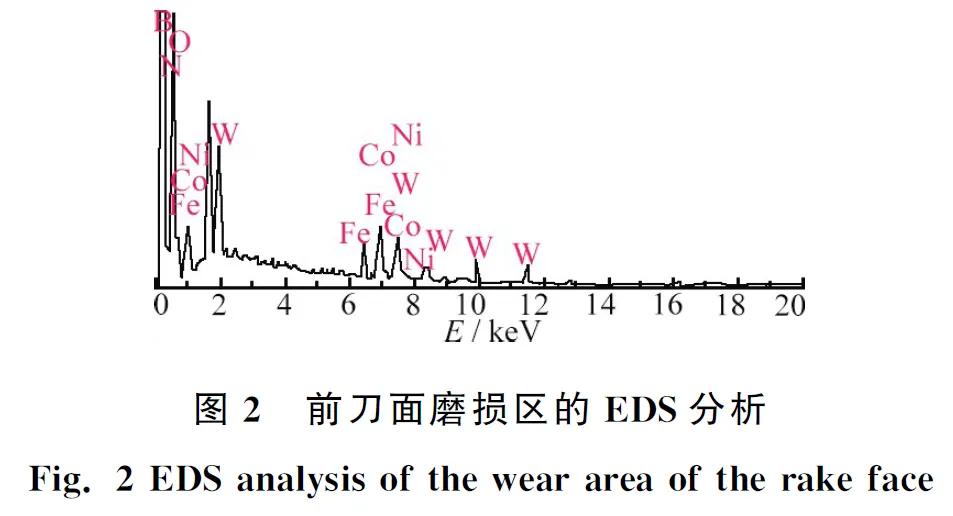

对图1a中的刀具前刀面磨损区域进行能谱(EDS)分析,得到图2的能谱分析图和其元素半定量分析结果(表3)。表3中的结果除PCBN刀具本身的元素外,还含有大量的O元素,证明前刀面磨损区域含有某种氧化物;由于检测结果中含有大量硼原子和氧原子,说明检测区域生成了B2O3,这与理论推测结果吻合。生成的B2O3大量黏结在刀具表面,降低了刀具的切削性能,同时产生刀具磨损。

表3 前刀面磨损区的元素含量

3 扩散磨损分析

由热力学理论[11-12]知:切削镍基合金时,BN在合金中的Ni、Al和Fe元素的溶解度分别为:

CBN= exp[(ΔGBN+ 40 459.84)/2RT]

(6)

CBN= exp[(ΔGBN+37 976.55)/2RT]

(7)

CBN= exp[(ΔGBN-15 100)/2RT]

(8)

BN的标准生成吉布斯自由能与温度T的关系[11]:

(9)

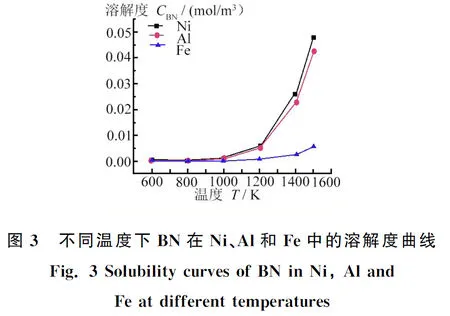

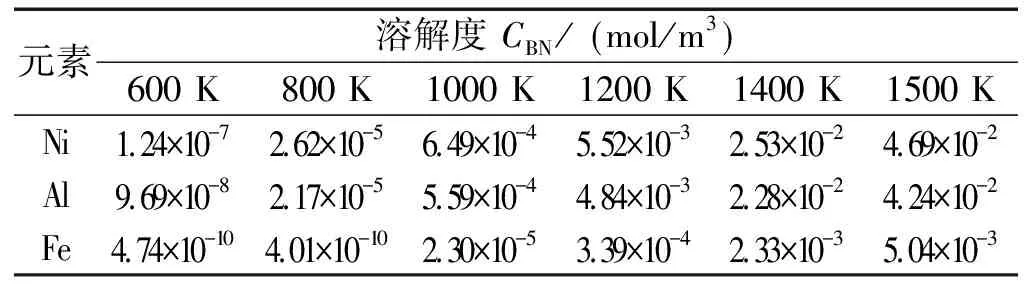

PCBN中的主要成分为CBN,其在工件材料中的溶解度可简约为BN在工件材料中的溶解度。为分析刀具的扩散磨损机理,选取镍基合金中的Ni、Al和Fe元素为研究对象,计算PCBN刀具中BN在其中的溶解度,结果如表4所示,其溶解度曲线如图3所示。

由表4及图3可知:3种元素中BN在Fe中的溶解度最低,当温度达到1500 K时,BN在镍基合金Fe中的溶解度为0.005 041 8,可忽略不计,在理论上说明PCBN刀具加工含Fe元素较多的材料时不易发生扩散磨损;BN在Ni元素中、1500 K时的溶解度达到了0.046 887 7,是1000 K时溶解度0.000 649的70多倍;在高温时,BN在Al元素中也表现出了较高溶解度,且Ni元素的溶解度略大于Al元素的。说明切削时尤其在高速切削时,局部产生高温,刀具的扩散磨损不容忽视。

表4 在不同温度下 BN在Ni、Al和Fe中的溶解度

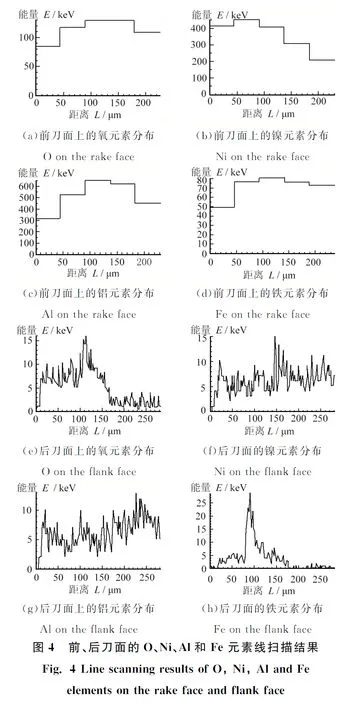

为进一步探析刀具的磨损机理,分析前、后刀面扩散磨损的差异性,对刀具表面O、Ni、Al和Fe 4种元素的线扫描结果如图4所示。由于前刀面磨损区的工件元素含量较低,为更清晰直观地分析刀具表面磨损区扫描线上的元素变化趋势,前刀面线扫描元素平均值被整体拉高了100倍。

由图4a~图4d可知:刀具前刀面镍基合金中的Ni元素沿刀尖至刀具内部方向其含量呈逐步下降趋势,表明镍元素在磨损区存在很强的扩散溶解(图4b);Al元素则不同,含量沿着刀尖向里先增多后减少,说明刀具磨损区不在刀尖,而在刀尖稍微偏向刀具内侧,Al元素也发生了较为强烈的扩散溶解(图4c);Fe元素虽然也有扩散溶解,但根据线扫描结果,其扩散量明显不如Ni、Al的大(图4b~图4d)。

由图4e~图4h可知:刀具后刀面也检测出了工件材料镍基合金中的Ni、Al以及Fe元素,Ni、Al元素在后刀面磨损区均存在很强的扩散溶解,Fe元素虽然也有扩散溶解,但根据线扫描结果后刀面的Fe元素(图4h)扫描线上的局部峰值幅度高于Ni、Al元素的,说明除扩散磨损外,还需考虑有黏结磨损情况发生。

分别比较前刀面图4b、图4c和后刀面图4f、图4g还发现:Al的峰值幅度和能量都要高于Ni元素的,即BN在Ni元素的溶解度略小于其在Al元素中的,这与理论计算结果不一致,说明有更复杂的磨损机理发生,需要做进一步研究。但可确定镍基合金中的Ni、Al和Fe在CBN中的扩散能力基本为Ni≈Al>Fe,这可以类推到PCBN刀具在加工含镍、铝、铁的金属件时这些金属元素在CBN中的扩散分析上。

需要指出的是:刀具的前、后刀面都有较多的O元素(图4a、图4e),且后刀面的Fe元素(图4h)扫描线上的局部峰值高于Ni、Al元素的,说明除扩散磨损外,还需考虑有氧化磨损等情况发生。因此,在扩散磨损的同时,较大程度上也伴随着氧化、黏结磨损的发生。

4 结论

通过PCBN刀具切削镍基合金试验以及前、后刀面的磨损区域线扫描分析,得出如下结论:

(1)由BN在镍基合金中的Ni、Al和Fe元素中的溶解度,通过PCBN刀具切削镍基合金的试验验证,得到了元素Ni、Al和Fe的扩散能力由大至小排序为Ni≈Al>Fe,这可以类推到PCBN刀具加工含Ni、Al和Fe的金属件上。

(2)氧化磨损在前、后刀面的切削磨损区均有发生。高速切削加工时,刀具切削表面发生扩散磨损的同时较大程度上也伴随着氧化、黏结磨损的综合作用。