研磨温度对亲水性固结磨料垫加工性能的影响*

2020-03-14张嘉倩沈功明朱永伟

张嘉倩, 沈功明, 唐 超, 朱永伟

(南京航空航天大学 机电学院, 江苏省精密与微细制造技术重点实验室, 南京210016)

固结磨料研磨是一种基于二体磨损的精密加工手段,常用于实现高效低损伤的加工要求[1-2]。在加工过程中,由于固结磨料垫和工件相对运动产生摩擦接触区,会导致局部温度升高[3]。树脂基体作为固结磨料垫的黏结剂,其物理与化学特性对热敏感,摩擦温升易引起树脂基体特性的动态变化,会使固结磨料垫的去除效率等加工性能发生改变[4]。

由于接触区域温度分布很难直接测量,可以通过对研磨加工温度场的建模和仿真来解决,有限元分析结果表明:在不同工艺参数下,研磨温度场的分布状态基本相同[5-7]。有学者尝试通过仿真建立温度与加工性能的联系,FERGANI等[2]建立了温度分布对残余应力影响的理论模型,并进行了试验验证;KWON等[4]认为温度变化会使研磨垫第二弹性模量降低,同时提出了聚合物基体热相关特性研究对深入理解化学机械抛光的必要性。

固结磨料垫加工性能有多种评价手段,包括加工效率、损伤、效率稳定、自修整性、表面均匀性、表面粗糙度等。一般根据加工需求采用其中的一种或多种指标对固结磨料垫进行评价。CHOI等[8]以溶胀率和磨耗比对亲水性黏结剂的自修整特性与压力转移能力进行评估,并据此得到了研磨垫的最优基体配比。VELDEN[9]分析了多层抛光垫层厚度与刚性对晶圆去除均匀性和边缘去除的影响,具有厚硬聚碳酸酯层和软泡沫层的抛光垫可以实现晶圆抛光的均匀性。CHO等[10]发现只考虑机械作用时,基底材料的硬度与去除速率不匹配,但与SiO2的含量有关,提出了基于SiO2含量的材料去除机制。

上述研究均未从树脂基体的角度考虑高聚物黏结剂的热敏感性对固结磨料垫加工性能的影响。由于加工中温度处于动态变化中,很难对某一温度状态的加工性能进行表征。通过改变研磨液温度,估算固结磨料垫的温度分布区间,利用树脂基体的动态热机械性能曲线,定量分析研磨温度升高引起的树脂基体模量的动态变化对固结磨料垫加工性能的影响。

1 温度场模拟设计与参数设置

采用ANSYS Workbench有限元软件,建立非对称三维模型,模拟研磨加工过程中固结磨料垫的温度场。

1.1 基本假设

研磨温度场的仿真计算中涉及瞬态分析、热分析及材料变形等共同作用,计算量庞大且具有高度非线性,因此要在保证仿真实际意义的前提下,对实际研磨过程做出简化,并提出假设[6,11]:

(1)假定所有的摩擦功都转换为摩擦热;

(2)传热过程中辐射到环境中的热量很少,因此将其忽略;

(3)研磨过程中,摩擦系数保持不变,所有材料各向同性,材料的热物性参数不随温度发生改变;

(4)工件和研磨垫互相摩擦而产生的热量分配原则仅与两者的热物理属性相关,与其他因素无关。

1.2 有限元模型与网格划分

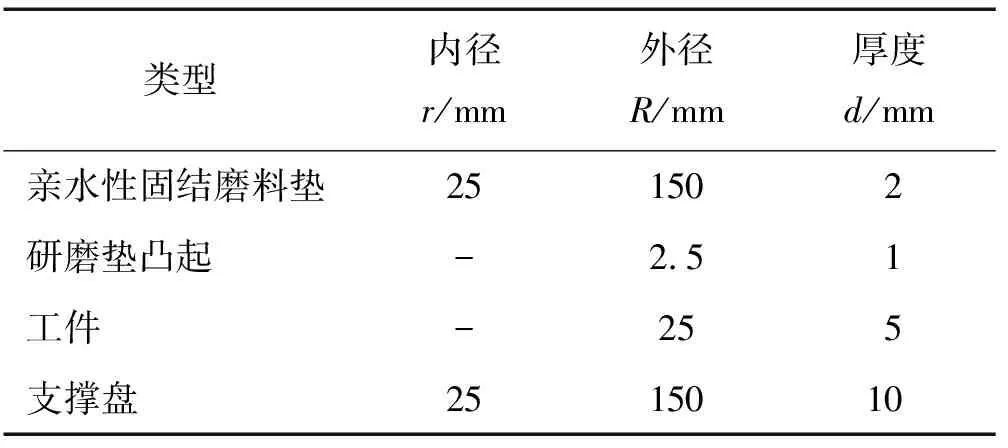

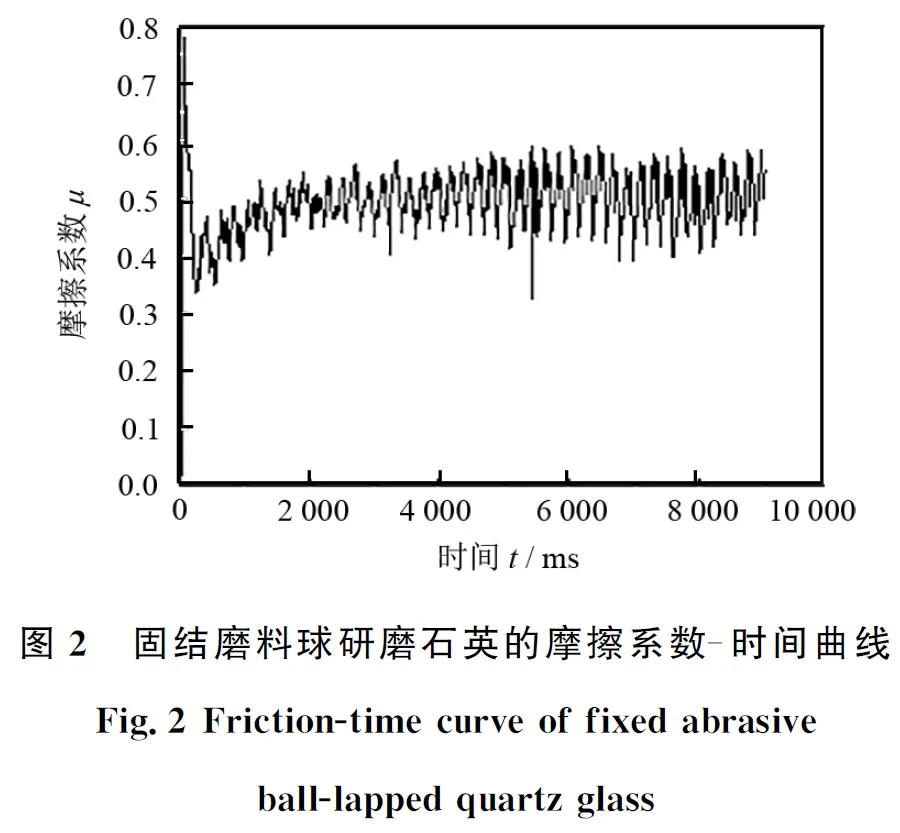

研磨垫黏结在支撑盘上,通过在被加工工件表面施加研磨压力,使工件与研磨垫圆形凸起保持接触,实现材料去除的目的。在一次加工中,工件偏心距一般保持不变,因此忽略非加工区域的凸起。几何模型的尺寸参数如表1所示。

表1 几何模型的尺寸参数

将研磨垫凸起与研磨垫基底进行分割,以尽可能获得六面体网格,划分后的网格模型如图1所示。

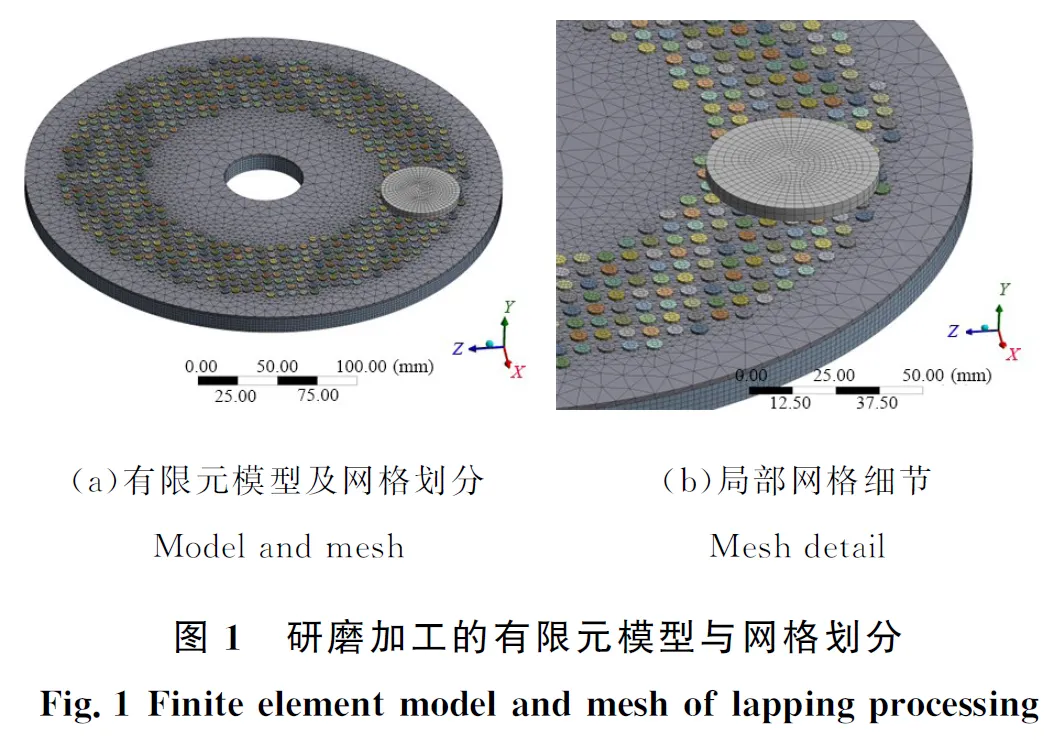

1.3 材料特性

固结磨料垫是由亲水性树脂基体作为黏结剂将磨粒固结在一起制成的复合材料,其热物性参数可以根据树脂基体和磨粒的热物性参数理论计算得到[12]。工件为石英玻璃,支撑盘材料为结构钢,有限元模型材料参数如表2。

表2 几何与材料参数

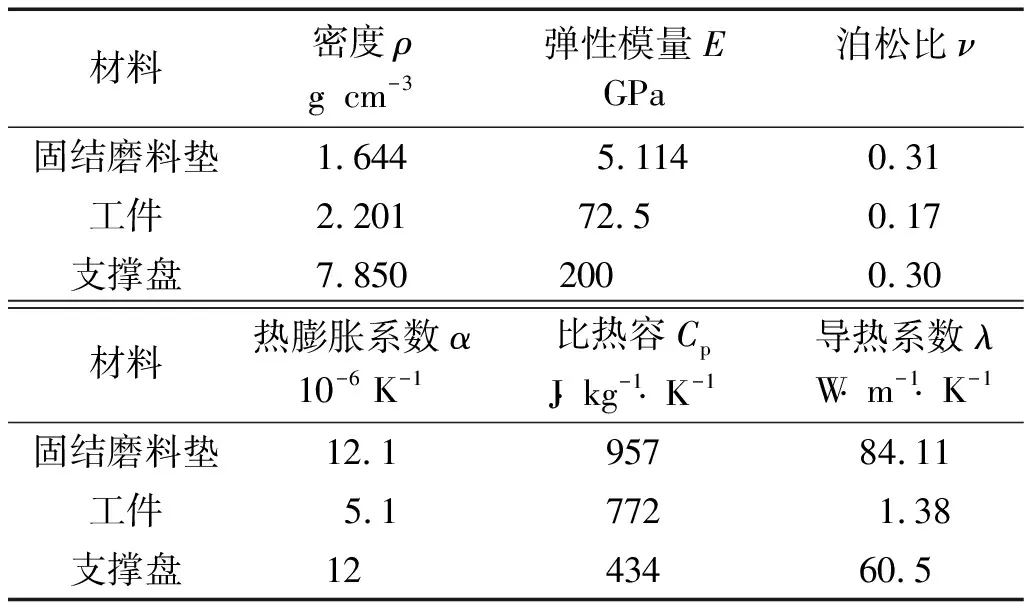

1.4 摩擦系数

通过在UMT-2MT型摩擦磨损试验机上用固结磨料球研磨工件,得到摩擦系数随时间的变化趋势,如图2在2 000 ms后,摩擦系数震荡稳定在0.5左右,故取摩擦系数0.5。

2 试验设计与表征

2.1 树脂特性表征

动态热机械性能测试:样品尺寸为50 mm×15 mm×4 mm,使用DMS6100动态机械黏弹性分析仪,三点弯模式,升温速率为3 ℃/min,升温区间为20 ℃~170 ℃,频率1 Hz,测试气氛为空气。

溶胀率测试:样品尺寸为45 mm×70 mm×1 mm,将试样置于25 ℃和50 ℃的恒温介质中,采用梅特勒托利多ME104E精密分析天平测量浸泡前后的质量,试样的溶胀率定义为试样浸泡前后的质量变化率:

(1)

其中:m0,m1为试样浸泡前后的质量。

砂浆磨损试验:将试样装夹在如文献[13]所示的夹具上,并置于质量分数为10%的W50碳化硅颗粒的砂浆中,砂浆恒温25 ℃和50 ℃,磨损时间为7 h,分别测量试样磨损前后的质量,溶胀补偿的砂浆磨损量δ表征为相同时间内溶胀量与溶胀磨损量的质量差:

δ=m1-m2=m0(η+1)-m2

(2)

其中:m2为试样溶胀磨损后的质量。

2.2 研磨试验设计

研磨过程中,环境温度约为25 ℃,根据仿真结果,50 ℃研磨时局部温度可达到69 ℃,而固结磨料垫的热固化温度为80 ℃,当温度分布超过研磨垫的固化温度,基体性质将发生变化[14],故将研磨液温度定为25 ℃和50 ℃。

研磨加工试验在南京利生光学机械有限公司的环抛机上进行。将基体与磨粒按照文献[15]的制备工艺制成固结磨料垫,其中磨粒粒径为45~60 μm。为保证初始条件一致,加工前用油石对研磨垫进行修平与开刃处理,研磨过程中不再修盘。加工对象为直径25.4 mm的石英玻璃,加工前统一用磨粒粒径20 μm的固结磨料垫预磨10 min,待加工表面粗糙度Ra为125 nm,研磨工艺参数如表3所示。

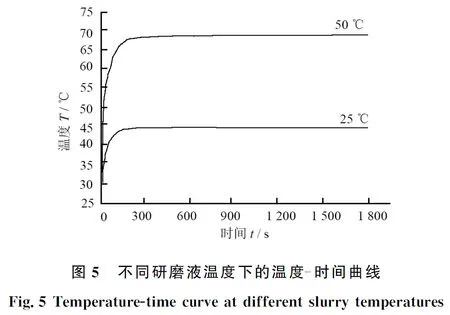

表3 研磨工艺参数

2.3 加工性能表征

表面形貌表征:用ADE MicroXAM 3D Profiler白光干涉仪测量研磨后石英玻璃的三维形貌与表面粗糙度,用XJX-200金相显微镜观察工件的表面形貌。

材料去除速率:以30 min为一个加工周期,对石英玻璃进行5个周期的持续加工。每个加工周期间隙,采用精密分析天平测量其质量变化,材料去除速率由式(3)表示:

(3)

其中:M0,M1为石英玻璃加工前后的质量,h为石英玻璃加工前的厚度,t为加工时间。

3 结果与讨论

3.1 温度场分析

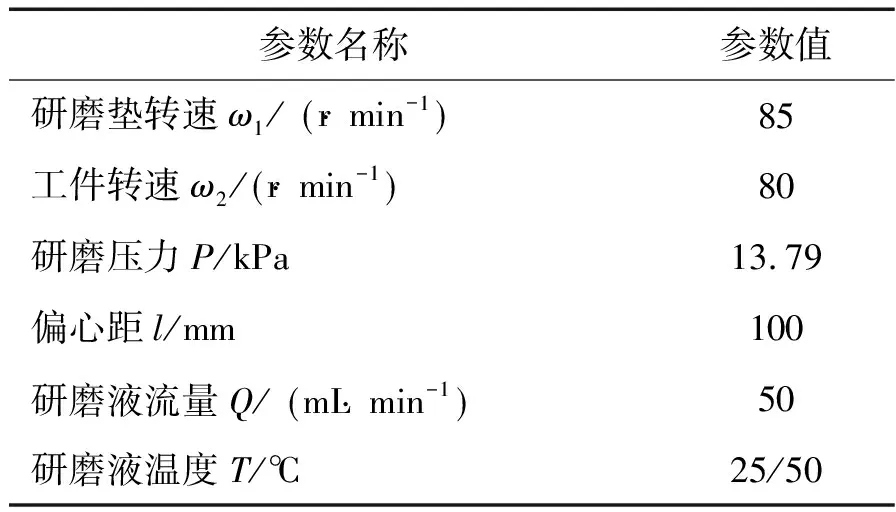

研磨过程中的摩擦生热与对流换热受到研磨时间的影响,从而影响固结磨料垫表面的温度场,在如表3的研磨参数、研磨液及环境温度为25 ℃条件下对固结磨料垫的温度场进行仿真分析。图3为不同研磨时刻(30 s、90 s、180 s、1 800 s)的温度场云图。

在研磨垫凸起表面首先形成温度较高的环状区,靠近工件边缘的凸起向外传热较快。随着研磨进行,环状高温区中心处温度比边缘处更高,研磨180 s后,研磨垫表面温度场趋于稳定,系统温升速度明显降低,研磨垫上表面温度几乎保持一致,研磨垫基底温度与研磨液温度相近,在25 ℃左右。在一次研磨的大部分时间里,研磨垫温度基本保持在25 ~ 45 ℃,发生接触并产生去除的表面温度多在40~45 ℃。

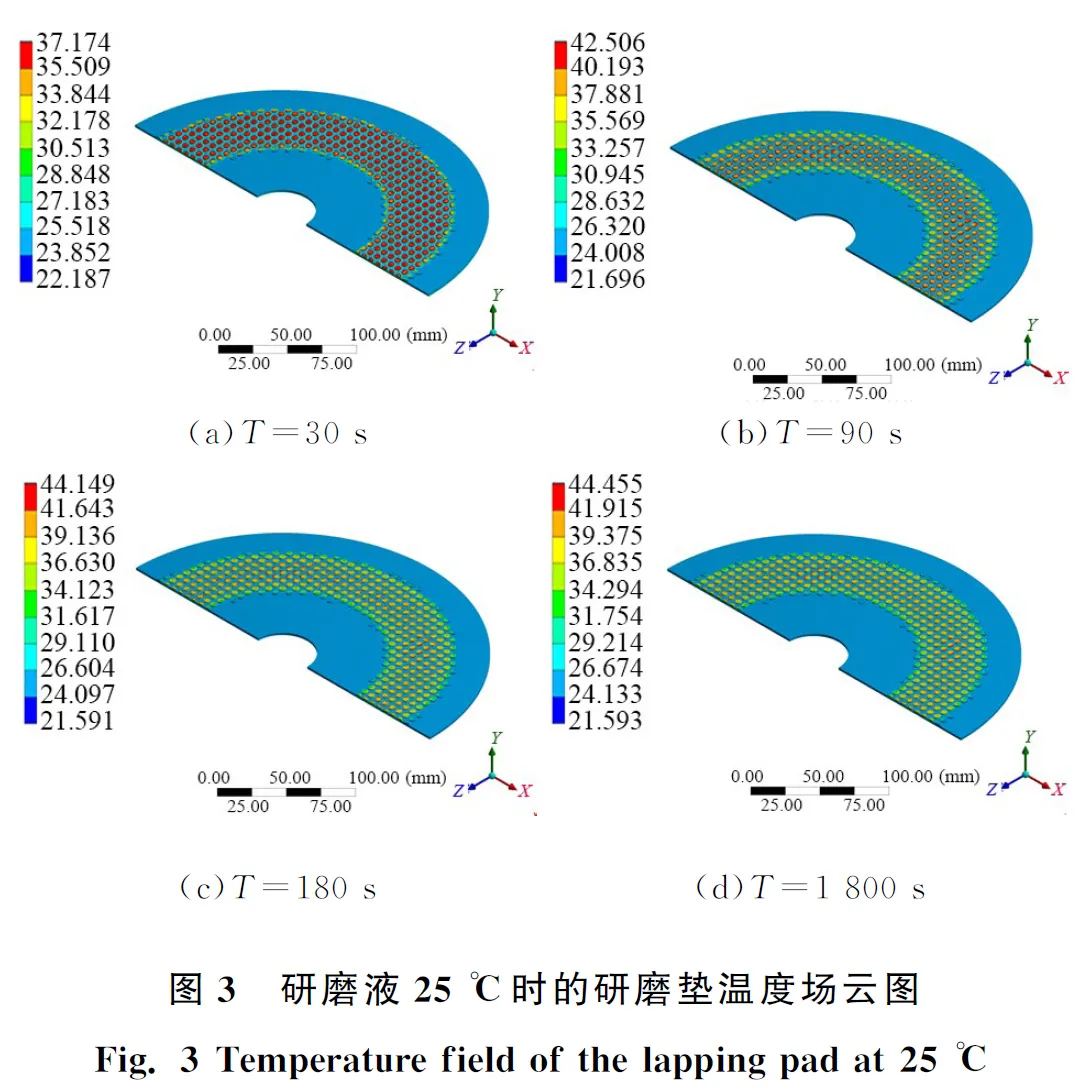

图3表明,研磨液温度一定时,系统温度场最终会稳定在一定的区间内。为探索不同研磨液温度下的温度分布区间,将研磨液温度设定为50 ℃,对加工温度场进行模拟,其余参数如表3,研磨时间1 800 s时的温度场如图4。

从图3d中可以看出,当研磨液温度为25 ℃时,研磨垫凸起温度分布区间为24.1~44.5 ℃。从图4可看出:研磨液温度为50 ℃时,研磨垫凸起温度分布区间为46.7~68.7 ℃,表明树脂基体大部分时间工作在不同的温度区间。研磨垫温度分布最高点,基本都在加工接触面处,并由温度较高的环状区中心向两侧扩散,温度逐渐降低,研磨垫基底处温度最低。这是由于摩擦热流经过研磨垫凸起在研磨垫内向下传导,使研磨垫温度升高,而研磨液起到降温的作用,使研磨垫温度降低,两者共同作用使研磨垫表面温度场实现动态平衡,而研磨垫凸起表面摩擦生热作用为主导,研磨垫基底处与研磨液的对流换热起主要作用。由于研磨垫表面最低温度与研磨液温度接近,因此可以用温度分布区间代替温升区间。同时,研磨液温度为50 ℃时,研磨垫最高温度为68 ℃,低于树脂基体的玻璃化转变温度(图6),可以保证基体正常工作。

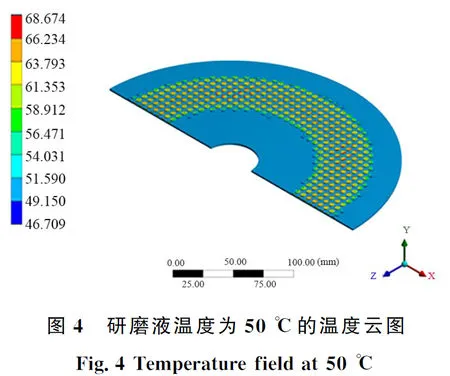

提取研磨垫表面不同时刻的温度最高点,得到温度-时间曲线如图5。

在研磨液温度为25 ℃时,研磨垫最高点温度在研磨300 s时达到最大,之后几乎不发生改变。当研磨液温度为50 ℃时,研磨垫升温更快,在研磨200 s时升温速率逐渐放缓,但在整个加工阶段仍保持上升状态。在研磨垫完成升温阶段后,研磨垫温度分布变化较小,可以实现对研磨垫加工性能的进一步分析。

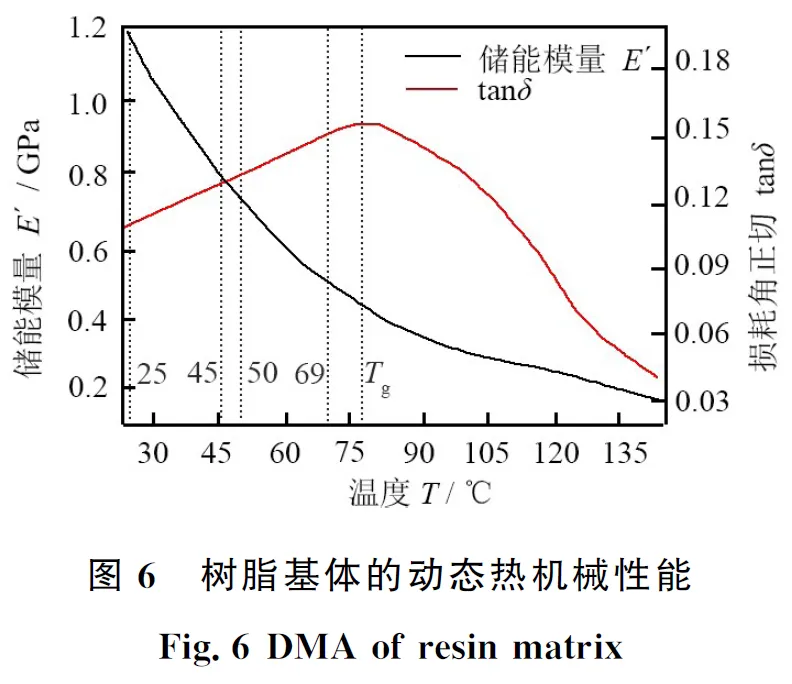

3.2 亲水性树脂基体特性

温度场仿真结果表明,研磨垫存在一定的温度分布范围。亲水性树脂基体是一种交联高聚物,温度变化会使基体产生动态的模量变化与力学耗散,即在同一工艺参数下,温度升高会导致聚合物基体更大的变形。基体的这一性能可以通过动态热机械分析来表征,测得亲水性树脂基体的储能模量与损耗角正切曲线如图6。

从图6中可以看出,亲水性树脂基体的工作区间为玻璃化转变区,储能模量在测温范围内一直处于下降状态,以tanδ峰所对应的温度定义为玻璃化转变温度Tg[16],因此亲水性树脂基体的玻璃化转变温度是76.6 ℃。根据图4,研磨液温度为25 ℃时,研磨垫的温度分布范围约为25~45 ℃,如图6虚线所示,此时亲水性树脂的储能模量范围约为0.80~1.15 GPa。在研磨液温度为50 ℃时,研磨垫的温度分布范围为50~69 ℃,亲水性树脂的储能模量范围为0.51~0.72 GPa。研磨垫最高温度低于基体的玻璃化转变温度,基体并未转变成高弹态,同时在2种研磨液温度下,研磨垫具有不同的储能模量,因此选取25 ℃与50 ℃作为研磨温度进行对比试验。

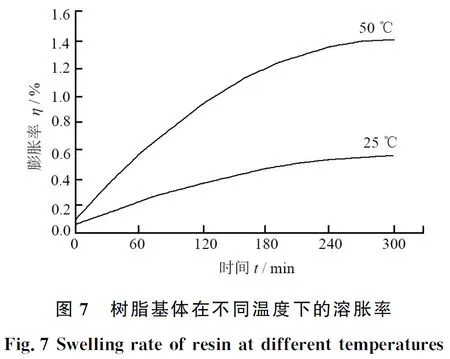

亲水性树脂基体分别在25 ℃和50 ℃的溶胀介质中浸泡一定时间后,根据式(1)可以计算出其溶胀率,如图7所示。亲水性树脂基体的溶胀率曲线可由二次函数进行拟合,在一定温度下,树脂基体的溶胀率随时间逐渐增大,但是增长速度随着时间延长逐渐减慢。这是因为聚合物吸水主要包括2个途径:一是水分子自由扩散进入聚合物内部,占据其自由体积;二是水分子与聚合物内部的亲水性基团相结合[17]。在树脂基体溶胀初期,内部自由体积与亲水性基团较多,吸引水分子大量进入,随着水分子量的增多,自由体积与亲水性基团都大量减少,使得溶胀速率减缓。

溶胀介质温度为50 ℃时,树脂基体的溶胀率约为25 ℃时的2.5倍,表明温度对树脂基体的溶胀特性会产生较大的影响,这主要是由于温度升高,水分子能量增大,在树脂基体交联网络中的跃迁运动更加强烈,宏观表现为溶胀率的升高[18]。

砂浆磨损主要是碳化硅颗粒将溶胀软化的树脂基体冲蚀磨损掉的过程,由于碳化硅粒径、转速、磨损时长等因素的影响,实际磨损量极少,根据式(2)计算出溶胀7 h后的砂浆磨损量如表4。

表4 树脂基体在不同研磨温度下的特性

随着研磨液温度升高,砂浆磨损量由1.6 mg增加至2.5 mg,约为原来的1.5倍。温度升高对砂浆磨损量的促进作用主要与树脂基体的溶胀有关,50 ℃下树脂基体具有更高的溶胀率,从而形成更厚的膨胀层和软化层,交联网络间隙显著增大,碳化硅颗粒在冲蚀过程中,容易去除掉更多的表层质量。

3.3 材料去除速率

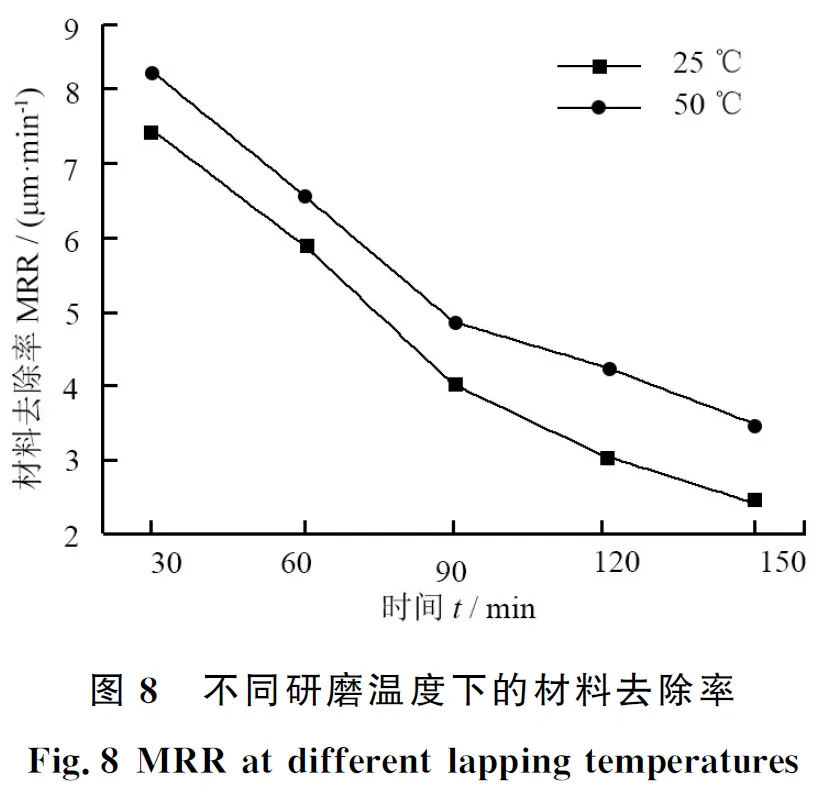

采用不同温度的研磨液对石英玻璃进行研磨试验,根据式(3)可以计算出研磨垫在不同时间段研磨石英的材料去除率,结果如图8所示。

由试验结果可以看出,在50 ℃研磨石英的材料去除率略高于在25 ℃下试验得到的材料去除率,30 min时约为8.2 μm/min。对比基体的砂浆磨损量可以看出,砂浆磨损量较大时材料去除率也有所提高。主要是由于基体溶胀后形成软化层,当研磨液温度升高时,基体溶胀吸收了更多的研磨液,形成了更厚的软化层,使基体在冲蚀作用下更容易被磨损,新的磨粒从基体表面出露;同时研磨垫与工件之间接触更为充分,更多磨粒与工件接触并参与材料去除。

随着研磨试验的进行,基体溶胀软化与接触磨粒磨钝等因素的共同作用,使得材料去除率下降。但是在90 min后基体的磨损与磨粒磨钝后的脱落,使材料去除率下降速度有所减缓,且研磨液50 ℃时的下降速率略低于25 ℃时,体现出更优异的自修整性能。这是由于研磨液50 ℃时,基体的磨损速率高,对加工效率的维持作用更明显。

3.4 工件表面形貌

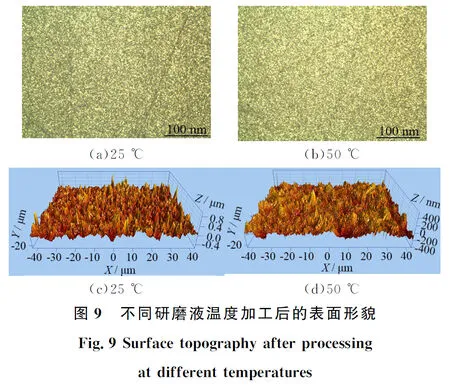

观察研磨加工后石英玻璃的表面形貌,如图9所示。其中图9a和图9b为石英玻璃表面的二维形貌。

从图9中可以看出:研磨液为25 ℃时,表面有较为明显的划痕,研磨液50 ℃时的表面仍有划痕存在,但划痕较浅。通过图9c和图9d石英玻璃的三维形貌可以看出:研磨液25 ℃时,表面粗糙度为102 nm,研磨液50 ℃时,石英玻璃表面更为平缓,尖锐凸起峰数量较少,表面粗糙度为69.9 nm,比25 ℃时下降了约30%。其表面质量的改善主要与基体的溶胀有关,温度升高会产生更厚的溶胀层,同时基体的弹性模量下降,允许磨粒在工件作用下产生更大的退让,使磨粒切入工件的切深有所减小,工件表面划痕深度变浅,从而获得更为优异的表面质量。

4 结论

通过对不同研磨液温度下基体特性与研磨垫加工性能的研究,得到如下结论:

(1)基体工作温度在玻璃化转变区,当研磨液温度在一定范围内升高时,会使基体储能模量减小。不同温度段引起的基体的动态模量变化的差异会影响材料去除率的变化。

(2)研磨温度50 ℃较25℃条件下,基体的溶胀特性与砂浆磨损特性都有明显提高,溶胀率提高了约2.5倍,砂浆磨损量提高了约1.5倍。

(3)研磨液温度升高,材料去除率有所增加,约为8.2 μm/min,同时划痕深度变浅,加工工件表面质量得到改善,表面粗糙度下降了大约30%,为69.9 nm。