水泥、石灰与粉煤灰对河道淤泥的固化效果研究

2020-03-13刘立新张聪邓仁健周赛军

刘立新 张聪 邓仁健 周赛军

(1.中交一公局桥隧工程有限公司 湖南长沙 410000; 2.中交第二航务工程勘察设计院有限公司 湖北武汉 430000;3.湖南科技大学土木工程学院 湖南湘潭 411201)

0 引言

随着国务院《水污染防治行动计划》(简称“水十条”)的高调出台,许多城市为改善内陆河道、湖泊的水质,开始有计划地对城市河道、湖泊进行淤泥疏浚,由此产生了大量的疏浚淤泥。初步统计,中国年疏浚淤泥量在10亿m3以上,仅太湖每年的疏浚污泥量就高达400~600万m3[1],珠三角地区的年疏浚淤泥量高达8×107m3[2]。疏浚污泥的无害化处理及资源化利用已成为中国亟待解决的环境问题。

淤泥经固化处理后,可作为垃圾填埋场的封顶层、路基的填土材料进行回收利用[3-4]。国内外开展了固化淤泥作为回填材料的示范工程并取得了较好的效果:如日本羽田机场扩建工程[5]、新加坡Pulau Tekong垦地工程[6]及正在修建的大连跨海交通工程等[7]。

国内外学者对淤泥固化做了大量的研究,研究成果主要集中在固化材料[8-9]、固化机理[10-12]、固化强度[2,13]、渗透性[14-15]等方面,这些研究成果为淤泥固化技术的工程实际应用起到了积极的推动作用。

淤泥固化填埋是目前淤泥最有效的处置方法,填埋固化淤泥在运营过程中不仅受到上部封顶层重力因素的影响,水、雪的淋溶渗透等环境因素也对固化淤泥的力学性能及固化淤泥中有机物、重金属的淋溶析出产生影响,进而威胁到填埋场周围的环境安全。鉴于此,本文以水泥、粉煤灰、石灰作为淤泥的固化剂,研究固化淤泥的力学性能,以期为疏浚淤泥的固化及资源化利用提供理论与技术支持。

1 试验材料与方法

1.1 试验淤泥

试验淤泥来源于湖南衡阳市蒸湘区的雁西湖,其含水率为73.06%,有机质含量为14.29%。

1.2 固化材料

淤泥固化材料采用湖南省南方水泥厂生产的普通硅酸盐水泥(P.O.425)、湖南省某建材厂生产的生石灰,粉煤灰来自湖南华菱湘潭钢铁有限公司某钢铁厂,为F类低钙粉煤灰,3种材料的化学成分如表1所示。

表1 固化材料的化学成分 %

1.3 疏浚淤泥预处理

试验前,将淤泥放入温度为103℃~105℃烘箱中烘干至恒重,将烘干后的淤泥用玛瑙研钵研碎,过100目(0.15mm)尼龙筛除去杂质,将筛余后的淤泥装入聚四氟乙烯塑料袋中备用。对疏浚淤泥的化学成分(EDS)、矿物成分(XRD)进行分析,结果表明,疏浚淤泥的成分以二氧化硅、氧化铝、氧化铁为主,约占淤泥干质量85%;淤泥的矿物成分以石英、方解石、蓝晶石、钙长石、矾土为主。

1.4 试验方案

按表2所示的固化剂配方设计了7组试验,测定在固化时间为0、3、7、14、28、56d时固化淤泥的含水率,以及固化时间为3、7、14、28、56d的无侧限抗压强度(UCS)。试件的具体制作方法为:将疏浚淤泥直接按比例与水泥、石灰、粉煤灰等混合,用砂浆搅拌机均匀搅拌10min,并根据《土工试验规范》(GB/T50123-1999)的要求,将样品制成直径为5cm,高5cm圆柱形试件,常温下养护24h后脱模,室外自然养护设定的时间。

表2 试验配方 %

1.5 测试项目与方法

淤泥含水率:重量法;淤泥的化学组成:X射线荧光光谱分析法(EDS,XFlash 5010,Bruker,Germany);淤泥的矿物组成:X射线衍射分析法(XRD,D8 Advance,Bruker AXS Germany);淤泥固化前后的表面形态:采用电镜扫描仪(SEM,JSM-6380LV,JEOL,Japan);无侧限抗压强度(UCS):采用无侧限抗压强度仪(LD-127-III,天津建仪)。

2 结果与讨论

2.1 单一固化剂的固化效果

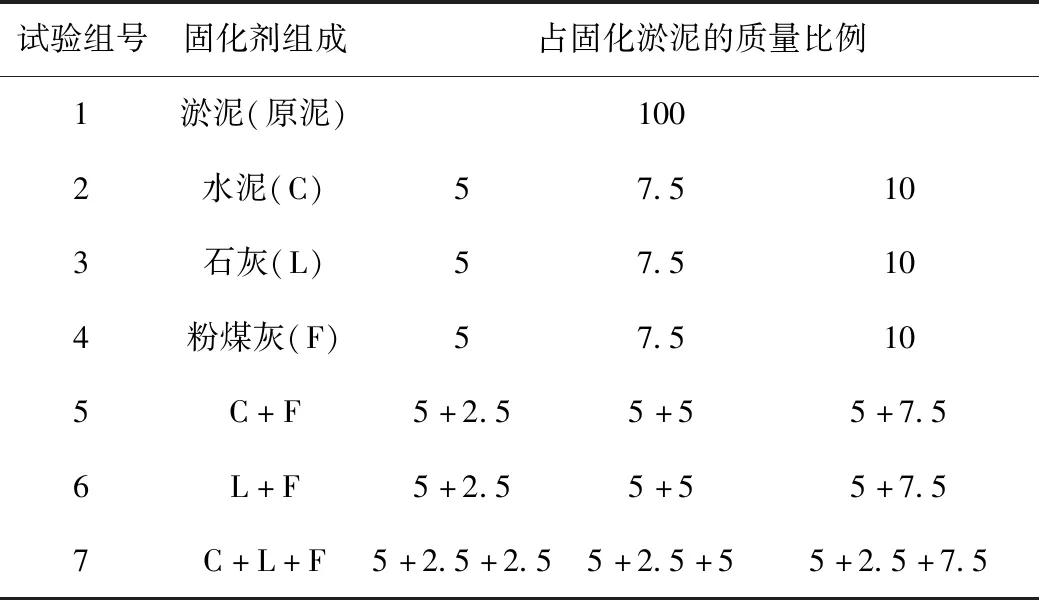

单一固化剂对疏浚淤泥含水率和无侧限抗压强度的影响如图1所示(图例中字母C代表水泥、L代表石灰、F代表粉煤灰,字母后的数字表示其掺入量)。从图1(a)、(b)与(c)可以看出,随着水泥、石灰与粉煤灰掺量的增加与固化时间的延长,与无固化剂的淤泥相比,固化后淤泥的含水量降低、无侧限抗压强度显著增加。固化剂为水泥时,无侧限抗压强度值在前14d增幅较大;固化剂为石灰与粉煤灰时无侧限抗压强度值在前28d增幅较大,随后趋于稳定。另外,固化淤泥无侧限抗压强度升高,除了与水泥、石灰、粉煤灰等固化材料的加入有关,还与疏浚淤泥的含水率有关,含水率降低可使固化淤泥土颗粒的结合水膜变薄,从而增加土颗粒间的摩擦力导致抗压强度增加。

a.水泥

b.石灰

c.粉煤灰图1 水泥、石灰、粉煤灰对淤泥的单一固化效果

当水泥的掺量为7.5%时,疏浚淤泥固化14d后,无侧限抗压强度值达到了301.6kPa,含水率为54.3%,表明固化污泥能满足《城镇污水处理厂污泥处置混合填埋用泥质》中规定含水率低于60%、无侧限抗压强度不小于300kPa的污泥混合填埋要求[16]。采用石灰与粉煤灰为固化剂时,含水率均能达到小于60%的要求,而无侧限抗压强度均不满足要求。水泥固化淤泥的抗压强度较高,是由于水泥中熟料成分与淤泥的水分发生水化反应产生了水化硅酸钙、水化铁酸钙、水化铝酸钙、水化硫铝酸钙与氢氧化钙,其中水化硅酸钙对固化淤泥的强度起决定性作用。石灰固化淤泥的含水率较低,是石灰与淤泥中的水分发生反应生成氢氧化钙,消耗掉了部分水分;此外,石灰与水的反应属于典型的放热反应,产生的热量又将蒸发掉部分水分。水泥的掺量达到10%与氧护时间3d时,固化淤泥的抗压强度与含水率均能达到填埋要求,但此时成本较高,不适合于处理大量的疏浚淤泥;而石灰的掺量达到10%且养护时间为56d时,只有含水率(53.1%)满足填埋要求,因此石灰不适合单独用于疏浚淤泥的固化。

粉煤灰与水泥一样,其组分中含有活性成分Al2O3、SiO2,但对淤泥的固化效果却存在较大差异。当淤泥中掺入粉煤灰时,其无侧限抗压强度随时间的变化相对较小,尤其是28d后基本稳定,延长污泥的固化时间对淤泥的固化没有显著的效果,即使粉煤灰的掺量达到10%,养护56d后无侧限抗压强度也只有199.3kPa,其抗压强度仍达不到淤泥的填埋要求。故,粉煤灰也不适合单独作为疏浚淤泥的固化剂。

2.2 复合固化剂的固化效果

2.2.1水泥与粉煤灰的复合固化效果

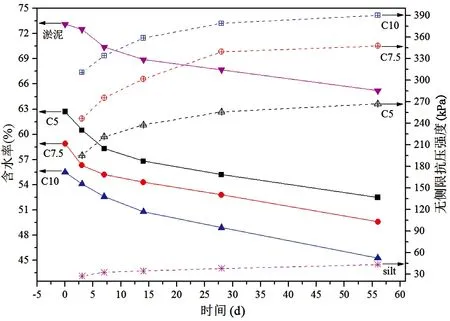

图2 水泥和粉煤灰对疏浚淤泥的复合固化效果

固定水泥的掺入量为5%,掺入不同比例的粉煤灰,对淤泥的固化效果如图2所示。随着粉煤灰掺入量的增加,固化淤泥的含水率下降。分析其原因:一是水泥水化反应消耗了淤泥中的部分水分;二是水泥水化产物中氢氧化钙与粉煤灰中的活性成分发生化学反应,消耗掉部分水分。当水泥掺量为5%,粉煤灰掺量为7.5%时,淤泥固化3d后,含水率为52%,固化淤泥就能满足填埋要求。

固化淤泥的抗压强度,随粉煤灰掺量的增加和固化时间的延长而逐渐提高。粉煤灰的掺量为2.5%时,固化14d后无侧限抗压强度为307.8kPa,较不加水泥时无侧限抗压强度提高了4倍;粉煤灰的掺量以2.5%的梯度增加时,在相同固化时间其无侧限抗压强度显著提高。随着固化时间的延长,固化淤泥的抗压强度不断增加,当粉煤灰的掺量为7.5%、固化时间56d时,抗压强度已高达498.3kPa,且有继续增长的趋势。这表明粉煤灰在水泥水化产物氢氧化钙的激发下发生了一系列的化学反应,例如,粉煤灰中的活性Al2O3、活性SiO2与MgO在碱的作用下相互反应生成硅酸盐类、钙矾石等物质[17-18],填充在固化污泥中的孔隙从而提高其抗压强度。

2.2.2石灰与粉煤灰的复合固化效果

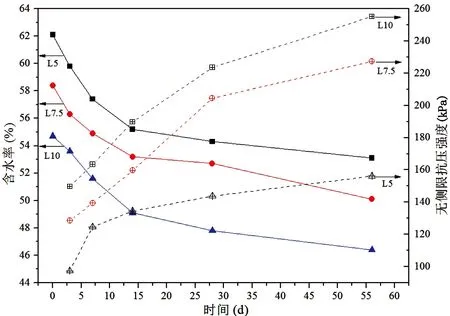

石灰掺入量固定为5%,掺入不同量的粉煤灰对疏浚淤泥的固化效果如图3所示。随着粉煤灰掺量的增加,固化淤泥的含水率逐渐降低。其原因是:一是石灰与淤泥中的水分发生反应生成氢氧化钙,消耗掉部分水分,同时该反应属于放热反应,放出的热量也会蒸发掉部分水分;二是粉煤灰中的活性成分在氢氧化钙的激活下发生反应,也会消耗掉部分水分。从图3可以看出,石灰与粉煤灰的复合固化剂对淤泥固化时含水量都低于60%,均能满足污泥的填埋要求。

另外,固化淤泥的抗压强度随粉煤灰掺量的增加和固化时间的延长而逐渐增强;并且,与单独添加粉煤灰相比,复合固化淤泥的抗压强度显著提高。当粉煤灰掺量为7.5%时、固化时间为56d时,淤泥的含水率为40.5%、无侧限抗压强度为310.9kPa,满足淤泥填埋的要求。

图3 石灰和粉煤灰对疏浚淤泥的复合固化效果

综上可知,当以粉煤灰为固化剂时,掺量为5%的水泥比掺量为5%的石灰在提高固化淤泥的抗压强度上有优势,但在降低淤泥含水率上稍差。因此,可以考虑固定水泥(5%)和石灰(2.5%)的掺入量,逐步提高粉煤灰的掺入量,考察三者对淤泥的复合固化效果。

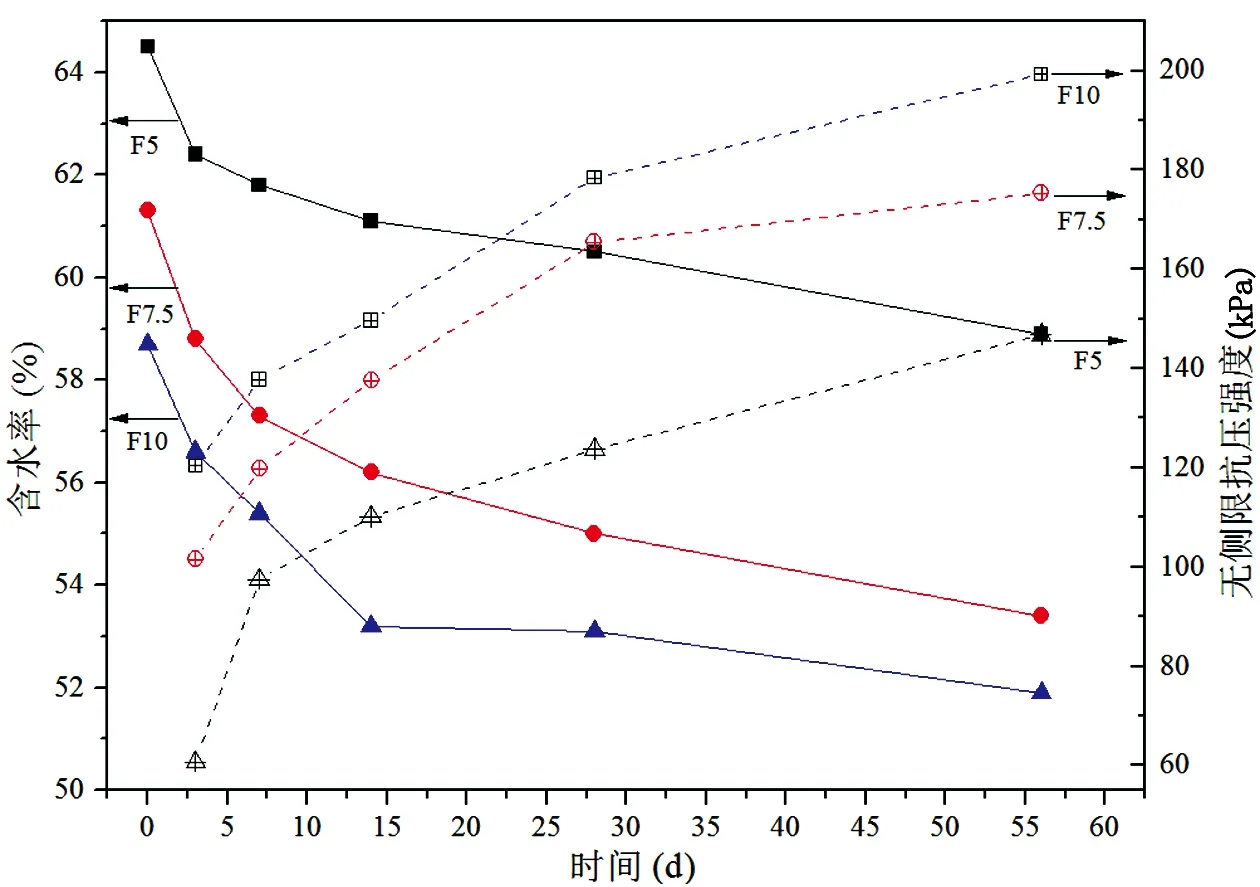

2.2.3水泥、石灰和粉煤灰的复合固化效果

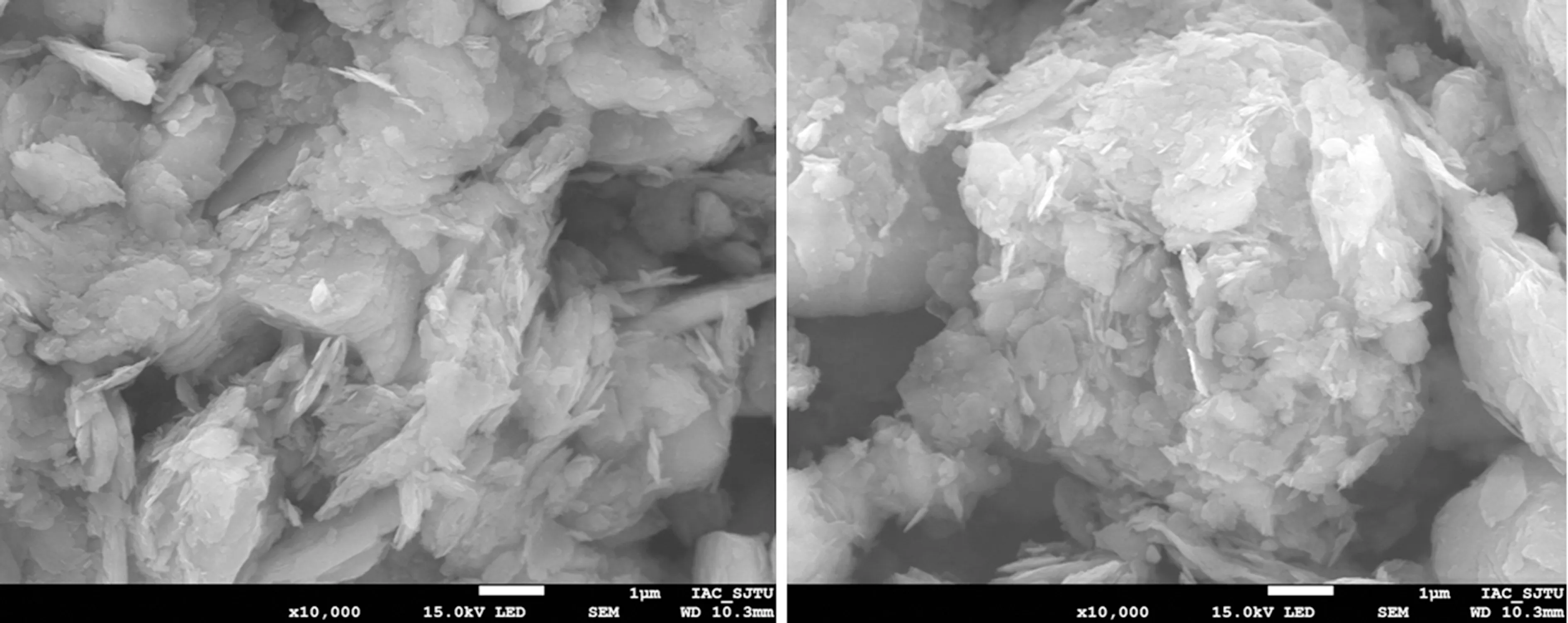

水泥(5%)与石灰(2.5%)的掺入量均固定,掺入不同量粉煤灰时对淤泥的固化效果如4所示。从图4可以看出,水泥、石灰与粉煤灰的复合固化剂对淤泥固化时含水量都低于60%,均能满足污泥的填埋要求。随着粉煤灰掺入量的增大、固化时间的延长,固化淤泥的无侧限抗压强度逐渐增加,当粉煤灰的掺量为2.5%,固化7d后无侧限抗压强度达到了327.8kPa,完全满足淤泥的填埋要求。原因可能在于,随着淤泥中硅酸盐成分和碱性成分的增加,粉煤灰中的活性矿物成分得到很大程度的激发,反应更加充分,产生了大量的固结体。通过原淤泥与固化剂(水泥掺量5%+石灰掺量2.5%+粉煤灰掺量2.5%)后的淤泥固化7d后的SEM对比分析表明(图5):形成的固化体主要为针状,并且彼此相互交叉连接成网状结构,将淤泥颗粒间的孔隙水挤出,缩短了淤泥的固化时间,提高了固化淤泥的密实度,促进了早期强度的发展。

图5 原淤泥与加复合固化剂淤泥的SEM图

3 结论

(1)当水泥参量为7.5%,可以单独用作疏浚淤泥的固化剂,但是用量比较大、成本高;石灰与粉煤灰均不适合单独用作淤泥的固化剂,其无侧限抗压强度不能满足淤泥填埋的要求。

(2)当掺入一定量的水泥、石灰或同时掺入二者时,由于硅酸盐材料和碱性材料的激发,粉煤灰的固化性能显著提高,使固化淤泥的含水率明显降低,无侧限抗压强度显著提高。当水泥、粉煤灰和氧化钙的掺入量分别为5%、2.5%、2.5%时,淤泥固化7d后,其含水率(52.7%)与无侧限抗压强度(327.8kPa)就能达到填埋的要求。