道岔钢轨病害打磨对高速列车动力学性能影响研究

2020-03-08杨逸航

杨逸航,肖 乾

(1.中铁物轨道科技服务集团有限公司,北京100037; 2. 华东交通大学载运工具与装备教育部重点实验室,江西 南昌330013)

随着我国高铁开通运营时间的延长,部分高速道岔钢轨出现了鱼鳞纹、掉块、轨头踏面压宽、垂直磨耗和侧面磨耗等一系列问题,影响了高速道岔的使用寿命及轨道平顺性[1]。钢轨打磨作为极具针对性的钢轨病害处理方法,已被广泛用于全路各类不同线路中[2]。

现如今国内诸多学者对钢轨打磨进行研究。 研究表明钢轨预打磨能够有效改善轨面不平顺状态。 池茂儒[3]建立动车组车辆多体动力学模型,仿真分析了轨肩过度打磨和轨头过度打磨对轮轨接触匹配关系、车辆稳定性及车辆运行品质的影响。宗聪聪[4]对道岔基本轨和尖轨部分打磨廓形优化进行设计,并引入踏面跳跃点横向间距作为优化控制条件。樊文刚[5]通过调查表明钢轨打磨是当前国内外公认的去除表面损伤和缺陷、抑制滚动接触疲劳、改善轮轨匹配关系、延长钢轨使用寿命、提高列车运行平稳性、安全性以及乘客舒适度的有效和通用手段。

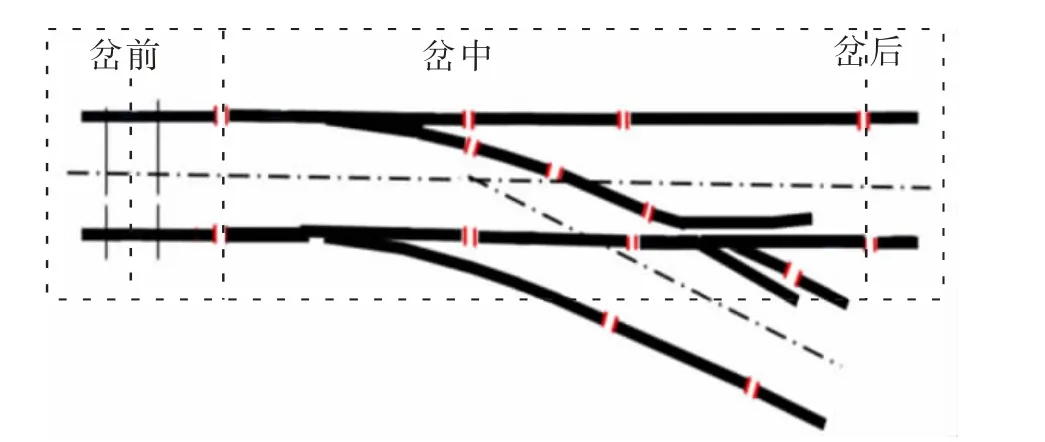

高铁道岔直股钢轨由5 段不同钢轨焊接而成,如图1 所示,分为岔前、岔中及岔后区域,选取京沪高铁1 组道岔进行钢轨病害打磨研究试验,由于主要钢轨病害均在道岔直股,未对道岔曲股进行打磨, 故本文仅对道岔直股进行研究。通过分析道岔打磨前后轮轨几何关系,并建立车辆—道岔耦合无砟轨道系统动力分析模型,研究对比打磨前后高速列车动力学特性。

图1 高速铁路道岔示意图Fig 1 High-speed railway turnout diagram

1 现场打磨跟踪观测

1.1 钢轨廓形变化

图2 为道岔打磨前后岔前、岔中及岔后钢轨廓形,由图可知,打磨前岔前、岔中及岔后钢轨廓形均有差异,由于钢轨病害打磨着重是对轨距角处鱼鳞伤进行处理,打磨后岔前、岔中及岔后钢轨廓形仍有较大差异,且打磨后岔前、岔中及岔后钢轨工作边均出现明显棱角。

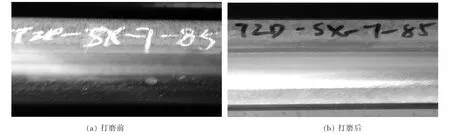

1.2 钢轨轨面状态变化

图3 为道岔打磨前后道岔钢轨轨面状态变化,由图可知,打磨前钢轨轨距角处鱼鳞伤较为明显,光带较宽,打磨后岔前、岔中及岔后轨面鱼鳞伤消除,但轨面出现双光带现象,轮轨关系未能得到改善。

图3 道岔钢轨打磨前后轨面状态Fig.3 Turnout rail surface before and after grinding

2 轮轨接触几何分析

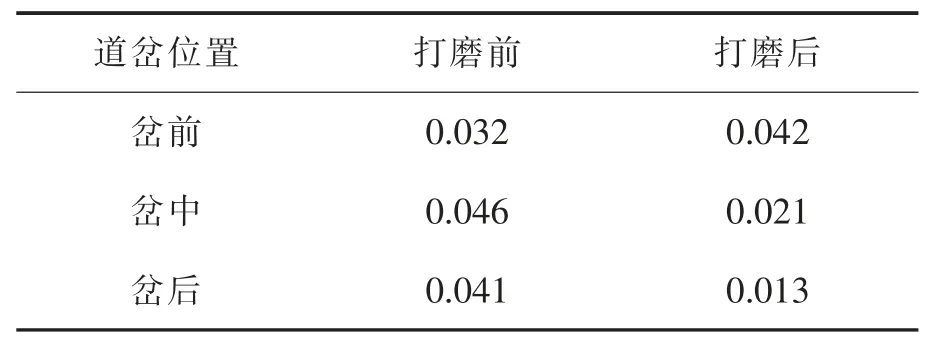

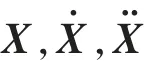

轮轨接触几何关系对轮轨动力学特性影响很大,等效锥度是轮轨几何接触中的重要参数[6]。当LMa 车轮踏面与钢轨接触时,等效锥度变化范围为0.026~0.041 较为理想[7]。 表1 为LMa 型踏面与道岔打磨前后钢轨匹配时等效锥度变化,由表可知,打磨前岔前、岔中、岔后钢轨等效锥度均在理想范围以内,但通过对病害的打磨,钢轨廓形产生较大变化,打磨后岔前等效锥度较打磨前增大31.25%,打磨后岔中及岔后等效锥度较打磨前分别减小54.38%,68.29%,且均未在理想范围以内,故道岔通过钢轨病害打磨后,轮轨关系未得到改善。

表1 打磨前后等效锥度变化Tab.1 Equivalent conicity before and after grinding

3 车辆—道岔耦合动力学模型建立

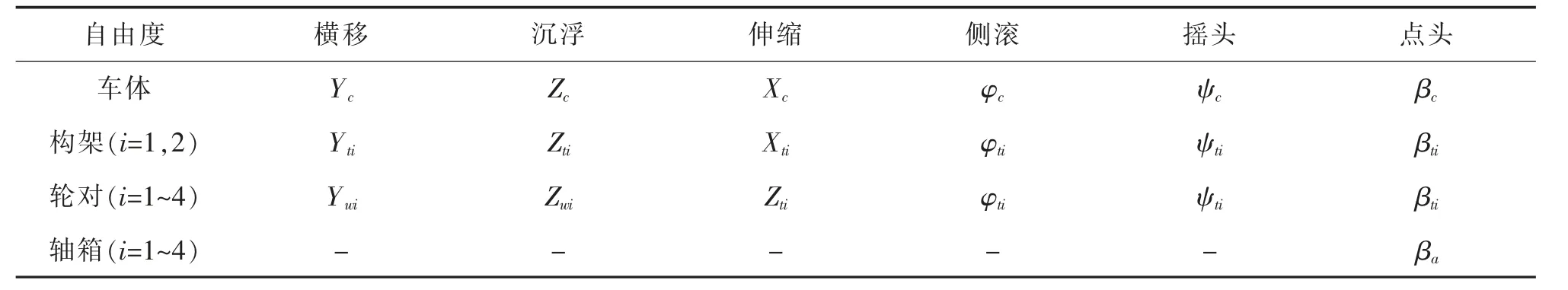

依据动车组悬挂参数,在动力学软件UM 中建立动车组车辆精细模型。 考虑车体转向架横向、竖向、侧滚、点头、摇头运动以及轮对横向、竖向、侧滚、摇头运动,包括1 个车体、2 个构架、4 条轮对和8 个轴箱总计15 个刚体。其中,车体、构架、轮对各有6 个自由度,轴箱相对轮对有1 个转动自由度,共有50 个自由度。模型充分考虑非线性轮轨接触几何关系、非线性轮轨蠕滑特性及非线性车辆悬挂系统。 二系空气弹簧分别采用线性弹簧力元模拟,同时考虑阻尼性质。 转臂节点采用特殊力元模拟。 建模过程中充分考虑轮轨接触几何,横向止档,悬挂力元等非线性特性。

表2 车体自由度Tab.2 Vehicle body freedom

车辆模型中各自由度上的动力学方程统一表示形式如下

车轮踏面类型为LMA,采用轮轨非椭圆多点接触算法(即K-P 算法)计算蠕滑力。同时将上述拟合处理好后的道岔线型输入至软件中, 如图4所示为车辆—道岔耦合无砟轨道系统动力分析模型。

图4 车辆—道岔耦合动力学模型Fig.4 Vehicle-turnout coupling dynamic model

4 车辆通过道岔的动力学特性分析

利用高速铁路车辆—道岔耦合无砟轨道系统动力分析模型,模拟仿真动车组单节车辆分别在没有激励的条件下,以100,200,300 km/h 及400 km/h 的速度通过打磨前后道岔,研究分析道岔钢轨病害打磨对高速列车动力学性能影响。

4.1 轮轨相互作用

1) 轮轨横向力。表3 为高速列车通过打磨前后道岔岔前、岔中及岔后时,轮轨横向力峰值变化。由表可知,通过道岔钢轨病害打磨后,当列车分别以100,200,300 km/h 及400 km/h 速度通过岔前时,横向力峰值分别降低5.95%,20.93%,25.89%,26.56%; 当列车分别以100,200,300 km/h 及400 km/h 速度通过岔中时,横向力峰值分别降低71.46%,83.30%,92.13%,93.84%; 当列车分别以100,200,300 km/h 及400 km/h 速度通过岔后时,横向力峰值分别增加90.69%,79.84%,57.02%,51.54%。故通过道岔钢轨病害打磨后,列车通过道岔岔前及岔中轮轨横向力显著降低,但列车通过道岔岔后时轮轨横向力峰值显著增大。

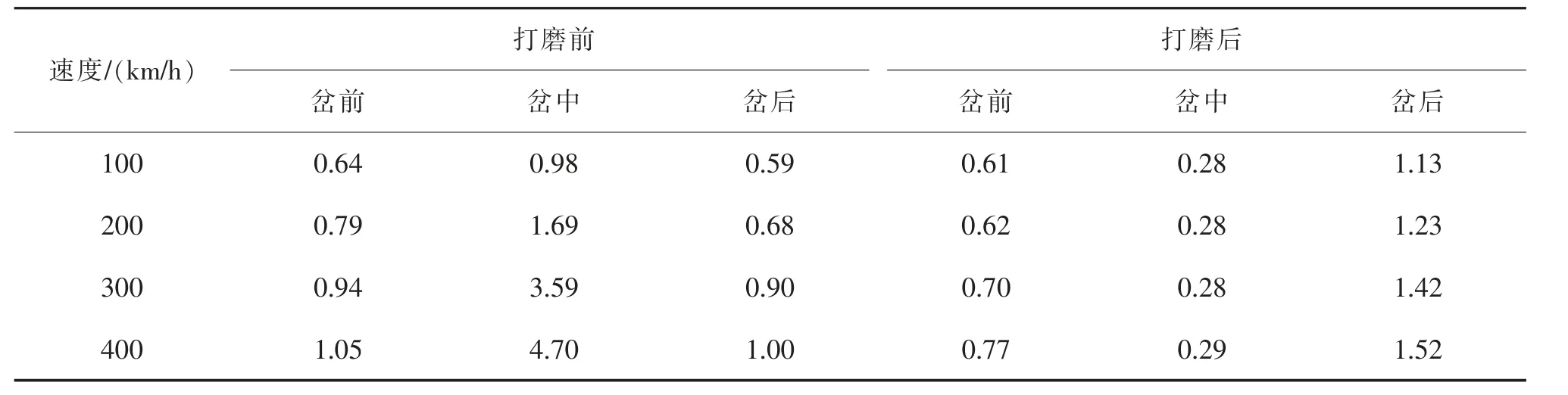

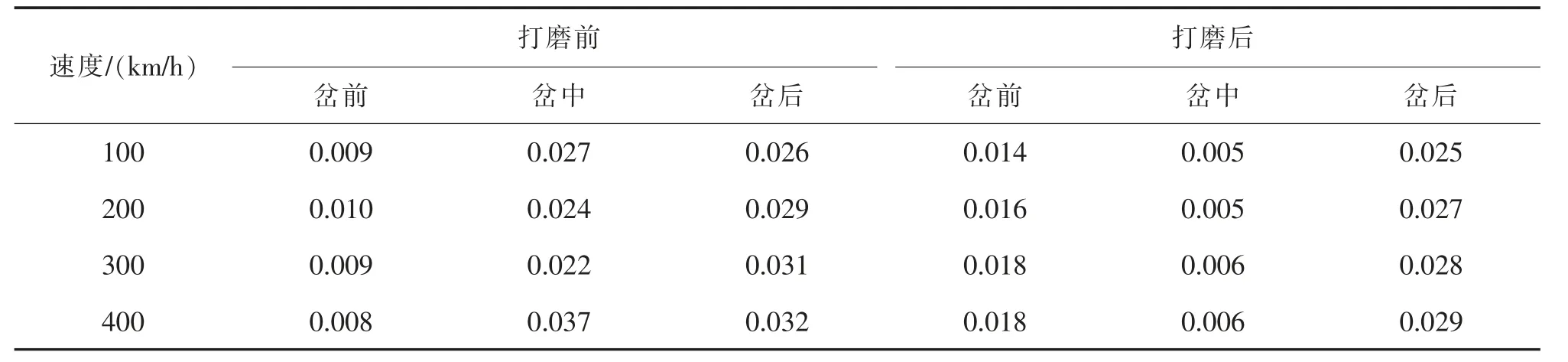

2) 轮轨垂向力。表4 为高速列车通过打磨前后道岔岔前、岔中及岔后时,轮轨垂向力峰值变化。由表可知,通过道岔钢轨病害打磨后,列车通过道岔时轮轨垂向力变化较小,几乎未有改变。

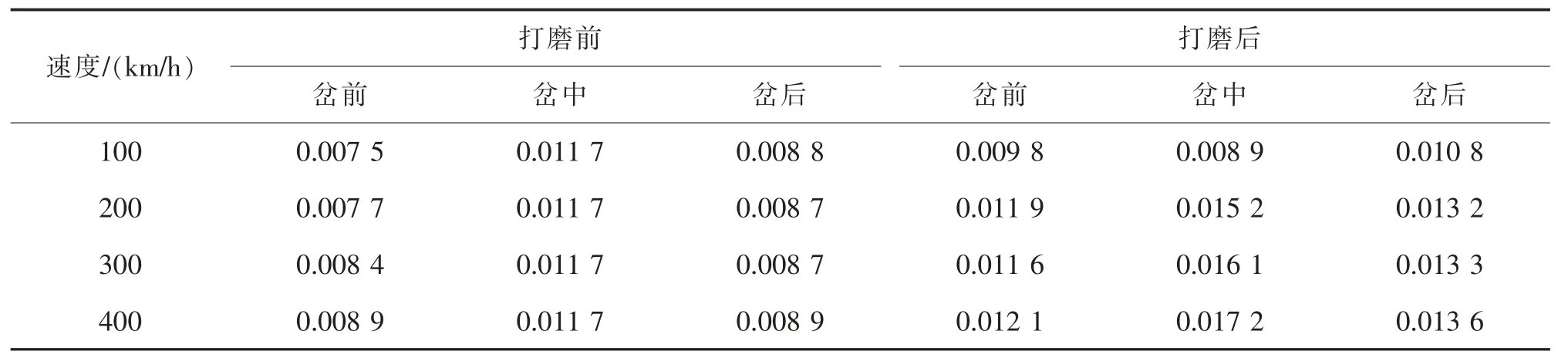

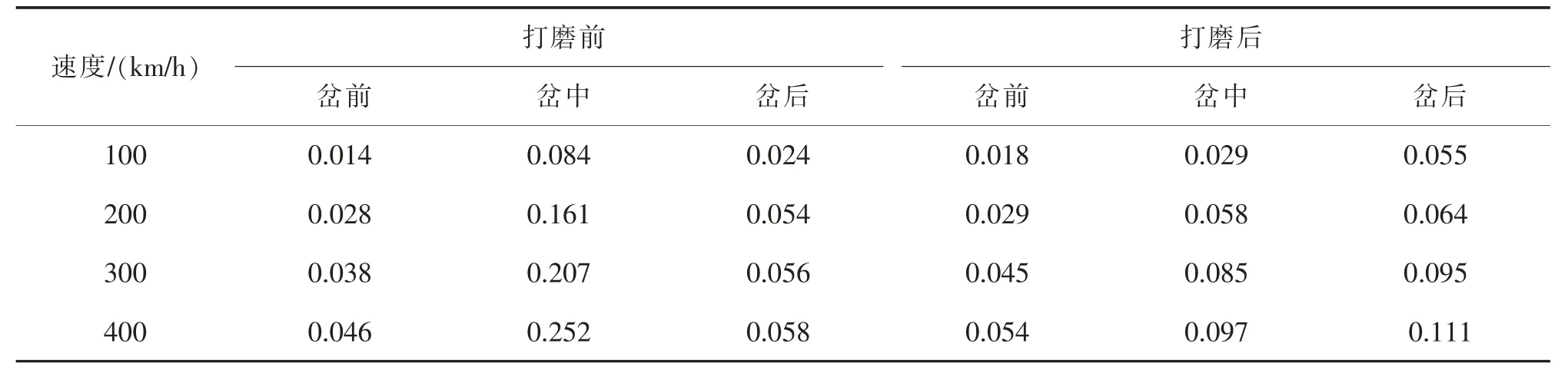

3) 轮轨磨耗功。表5 为高速列车通过打磨前后道岔岔前、岔中及岔后时,轮轨磨耗功峰值变化。由表可知,通过道岔钢轨病害打磨后,当列车分别以100,200,300 km/h 及400 km/h 速度通过岔前时,磨耗功峰值分别增加8.87%,14.14%,18.31%,16.99%; 当列车分别以100,200,300 km/h 及400 km/h 速度通过岔中时,磨耗功峰值分别降低97.94%,98.39%,98.18%,97.96%; 当列车分别以100,200,300 km/h 及400 km/h 速度通过岔后时,磨耗功峰值分别降低49.76%,28.49%,18.06%,32.66%。故通过道岔钢轨病害打磨后,列车通过道岔岔前时轮轨磨耗功显著增大,列车通过道岔岔中及岔后时轮轨磨耗功显著减小。

表3 打磨前后轮轨横向力峰值变化Tab.3 Maximum value of wheel/rail transverse force before and after grinding kN

表4 打磨前后轮轨垂向力峰值变化Tab.4 Maximum value of wheel/rail vertical force before and after grinding kN

表5 打磨前后轮轨磨耗功峰值变化Tab.5 Maximum value changes of wheel/rail wear power before and after grinding W

4.2 车辆运行安全性

车辆运行安全性主要涉及车辆的临界速度,脱轨等问题,Nadal 脱轨系数及轮重减载率是判断列车运行安全性的主要参数[8]。

1) 轮重减载率。表6 为高速列车通过打磨前后道岔岔前、岔中及岔后时,轮重减载率峰值变化。由表可知,通过道岔钢轨病害打磨后,当列车分别以100,200,300 km/h 及400 km/h 速度通过岔前时,轮重减载率峰值分别增加29.55%,50.93%,41.52%,36.04%; 当列车分别以100,200,300 km/h 及400 km/h 速度通过岔前时,轮重减载率峰值分别减小23.02%,12.24%,12.91%,4.16%;当列车分别以100,200,300 km/h 及400 km/h 速度通过岔后时,轮重减载率峰值分别减小11.16%,5.61%,4.88%,4.13%。故通过道岔钢轨病害打磨后,列车通过道岔岔前时轮重减载率显著增大,列车通过道岔岔中及岔后时轮重减载率显著减小。

表6 打磨前后轮重减载率峰值Tab.6 Maximum value of wheel weight reduction before and after grinding

2) 脱轨系数。 表7 为高速列车通过打磨前后道岔岔前、岔中及岔后时,脱轨系数峰值变化。 由表可知,通过道岔钢轨病害打磨后,当列车分别以100,200,300 km/h 及400 km/h 速度通过岔前时,脱轨系数峰值分别增加54.25%,69.66%,92.19%,119.31%; 当列车分别以100,200,300 km/h 及400 km/h 速度通过岔中时,脱轨系数峰值分别降低81.34%,77.09%,72.68%,82.91%; 当列车分别以100,200,300 km/h 及400 km/h 速度通过岔后时,脱轨系数峰值没有明显变化。故通过道岔钢轨病害打磨后,列车通过道岔岔前时脱轨系数显著增大,但列车通过道岔岔中时脱轨系数显著减小。

表7 打磨前后脱轨系数峰值Tab.7 Maximum value of derailment coefficient before and after grinding

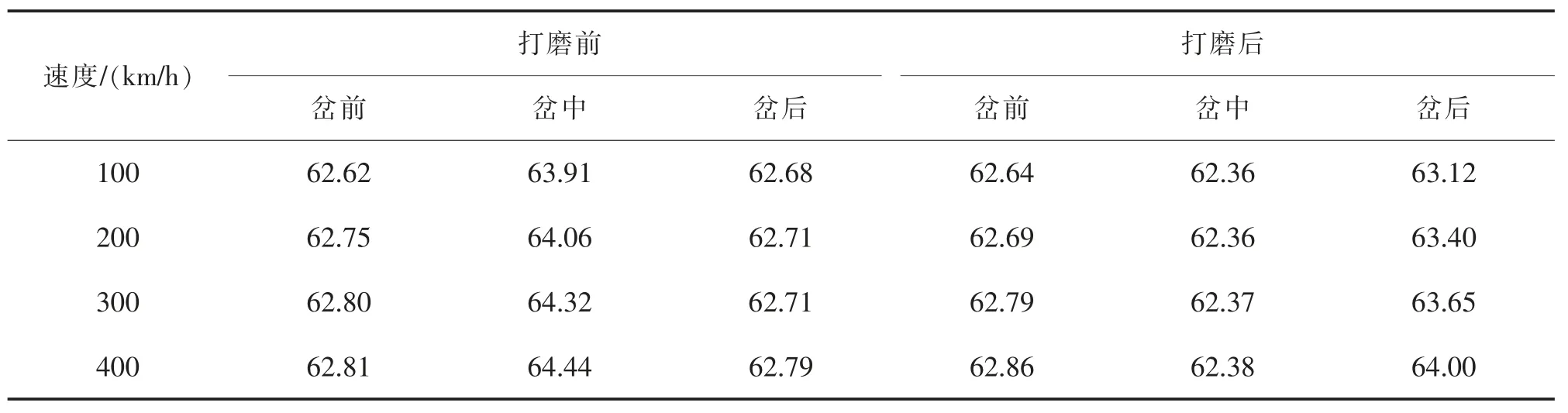

4.3 车辆运行平稳性

1) 车体振动加速度。 表8 为高速列车通过打磨前后道岔岔前、岔中及岔后时,车体横向加速度峰值变化。由表可知,通过道岔钢轨病害打磨后,当列车分别以100,200,300 km/h 及400 km/h 速度通过岔前时,车体横向加速度峰值分别增加29.71%,3.68%,20.09%,18.73%;当列车分别以100,200,300 km/h 及400 km/h速度通过岔中时,车体横向加速度峰值分别降低65.69%,63.89%,59.17%,61.34%;当列车分别以100,200,300 km/h 及400 km/h 速度通过岔后时,车体横向加速度峰值分别增加128.06%,18.43%,68.58%,91.44%。 故通过道岔钢轨病害打磨后,列车通过道岔岔前及岔后时车体横向加速度峰值显著增大,列车通过道岔岔中时车体横向加速度峰值显著减小。

表8 车体横向加速度峰值变化Tab.8 Maximum value of vehicle body lateral acceleration before and after grinding m/s2

表9 为高速列车通过打磨前后道岔岔前、岔中及岔后时,车体垂向加速度峰值变化。 由表可知,通过道岔钢轨病害打磨后,当列车分别以100,200,300 km/h 及400 km/h 速度通过岔前时,车体垂向加速度峰值未有明显变化;当列车分别以100,200,300 km/h 及400 km/h 速度通过岔中时,车体垂向加速度峰值分别降低58.63%,69.48%,75.08%,80.75%;当列车分别以100,200,300 km/h 及400 km/h 速度通过岔后时,车体垂向加速度峰值未有明显变化。 故通过道岔钢轨病害打磨后,列车通过道岔岔前及岔后时,车体垂向加速度峰值几乎未有明显变化,但列车通过道岔岔中时车体垂向加速度峰值显著减小。

表9 车体垂向加速度峰值变化Tab.9 Maximum value of vehicle body vertical acceleration before and after grinding m/s2

2) 构架振动加速度。 表10 为高速列车通过打磨前后道岔岔前、岔中及岔后时,构架横向加速度峰值变化。由表可知,通过道岔钢轨病害打磨后,当列车分别以100,200,300 km/h 及400 km/h 速度通过岔前时,构架横向加速度峰值分别增加0.86%,13.64%,18.63%,22.85%;当列车分别以100,200,300 km/h 及400 km/h速度通过岔中时, 构架振动加速度峰值分别降低97.56%,96.75%,96.19%,95.79%; 当列车分别以100,200,300 km/h 及400 km/h 速度通过岔后时, 构架振动加速度峰值分别降低26.69%,24.75%,23.22%,23.24%。故通过道岔钢轨病害打磨后,列车通过道岔岔前时构架横向加速度峰值显著增加,列车通过道岔岔中及岔后时构架横向加速度峰值显著减小。

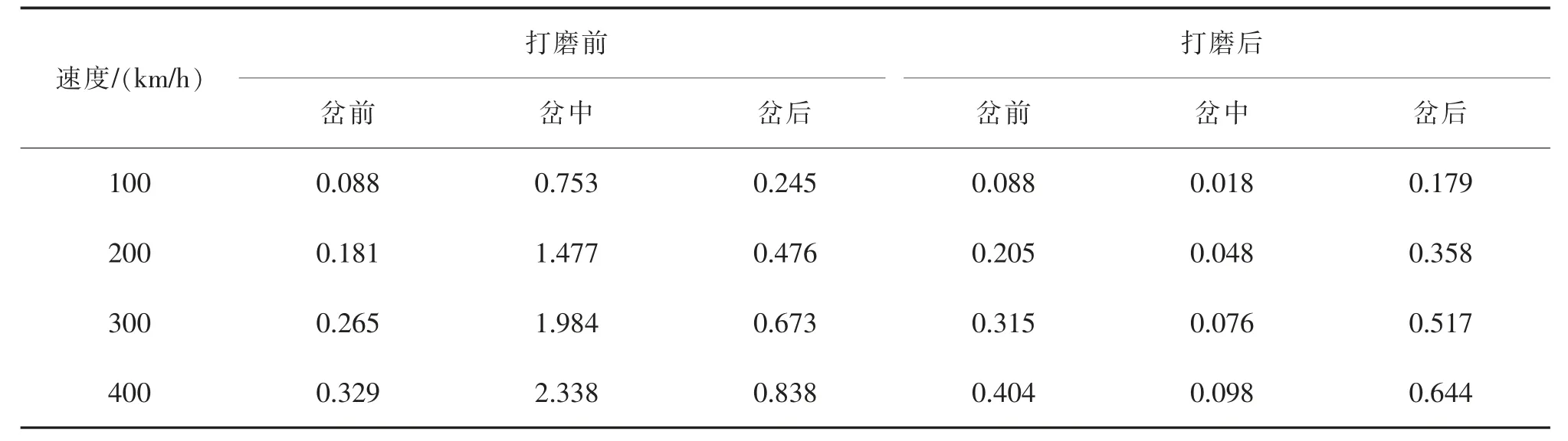

表11 高速列车通过打磨前后道岔岔前、岔中及岔后时,构架垂向加速度峰值变化。由表可知,通过道岔钢轨病害打磨后,当列车分别以100,200,300 km/h 及400 km/h 速度通过岔前时,构架垂向加速度峰值分别增加79.92%,40.53%,23.92%,10.34%;当列车分别以100,200,300 km/h 及400 km/h 速度通过岔中时,构架垂向加速度峰值分别降低79.75%,86.34%,89.89%,91.46%; 当列车分别以100,200,300km/h 及400km/h 速度通过岔后时,构架垂向加速度峰值未有明显变化。故通过道岔钢轨病害打磨后,列车通过道岔岔前时构架垂向加速度峰值增加,列车通过道岔岔中时构架垂向加速度峰值减小。

表10 构架横向加速度峰值变化Tab.10 Maximum value of bogie frame lateral acceleration before and after grinding m/s2

表11 构架垂向加速度峰值变化Tab.11 Bogie frame vertical acceleration maximum value before and after grinding m/s2

5 结论

本文选取京沪高铁上1 组道岔进行道岔钢轨病害打磨试验,通过跟踪观测打磨前后道岔岔前、岔中及岔后轨面状态,并分析打磨前后轮轨几何关系,建立车辆—道岔耦合无砟轨道系统动力模型,研究对比打磨前后高速列车动力学特性。 综上,可以得到以下结论:

1) 通过现场跟踪观测可知,打磨后岔前、岔中及岔后钢轨廓形仍有较大差异,钢轨工作边均出现明显棱角,轨面鱼鳞伤消除,但出现明显双光带现象;

2) 通过轮轨接触几何分析可知,打磨后岔前等效锥度增大,岔中及岔后等效锥度均减小,且均未在理想范围以内,轮轨接触几何关系较差;

3) 通过动力学特性分析可知,打磨后列车通过岔中区域时,列车轮轨作用力、车辆运行安全性及车辆运行平稳性得到较好的改善,但列车通过岔前及岔后区域时,列车轮轨作用力、车辆运行安全性及车辆运行平稳性未能得到改善。

故只对道岔钢轨进行病害打磨,钢轨状态、轮轨接触几何特性及车辆动力学特性难以得到较为明显改善,建议对道岔钢轨打磨时,不应该仅仅对钢轨工作边打磨处理,需要对钢轨非工作边也进行打磨,在降低工作边同时,使得非工作边也降低,轮轨接触等效锥度将维持在理想范围,列车轮轨关系及运行品质也能得到改善。