齿轮油抗微点蚀试验前后摩擦学性能变化分析

2020-03-07周康王玉玲李灵威李旭

周康,王玉玲,李灵威,李旭

(1.中国石油兰州润滑油研究开发中心,甘肃 兰州 730060;2.中国石油润滑油重点实验室,甘肃 兰州 730060)

0 引言

啮合齿面在混合或边界润滑状态条件下,特别在冲击负荷下会造成齿面局部温度升高,油膜或化学反应膜破裂导致金属表面直接接触,金属材料逐渐剥落,产生非常微小的裂纹或凹坑,深度约为10~20 μm,即微点蚀现象。齿面若出现了这种现象仍能正常运转,但其最终可能发展为点蚀、剥落而导致齿轮失效[1-2]。风电、造船等行业的齿轮油普遍存在过载、应力集中、有冲击负荷等苛刻工况,容易产生微点蚀现象。事实上,微点蚀已成为影响低速重载齿轮传动精度,使用寿命及运行可靠性的一个重要影响因素。国外不少研究表明,微点蚀现象与润滑介质密切相关[3-4]。

从润滑角度看,齿轮油是影响齿面产生微点蚀现象的关键因素之一。关于油品及不同添加剂对抗微点蚀性能的影响的报道较多[5],但有关齿轮油在抗微点蚀试验前后性能的变化研究甚少。本文采用FZG齿轮试验机考察齿轮油的抗微点蚀性能,并对油品试验前后的摩擦学性能进行系统研究。采用MRS-1J四球摩擦试验机、SRV摩擦磨损试验机考察抗微点蚀试验前后油品抗磨性能的变化,采用VKA 110四球试验机、EHD2油膜厚度测定仪测试抗微点蚀试验前后油品减摩性能的变化,以期为抗微点蚀齿轮油的开发提供思路和参考。

1 实验

1.1 原料

研究用的某齿轮油编号为GO-1,其主要理化性能见表1。

表1 研究用齿轮油的主要理化性能

1.2 实验方法

1.2.1 FZG抗微点蚀试验

采用德国STRAMAMPS公司生产的FZG 试验机,按FVA 54方法测试油品的抗微点蚀性能。试验条件为:喷雾润滑,用油25 L,温度为90 ℃,齿轮转速为1440 r/min, 小齿轮线速度为8.3 m/s。试验分为两个阶段:负荷级包括5、6、7、8、9、10 共六级测试,试验时间16 小时/ 级;耐久性包括 8级和10级,8级做一次,10级做五次,试验时间80 小时/ 级。每级测试完成后测试齿廓偏差(μm)和微点蚀面积(%)。

1.2.2 四球机试验

采用MRS-1J四球摩擦试验机,按GB/T 3142《润滑剂承载能力测定法(四球法)》测定油品的最

大无卡咬负荷(PB)、烧结负荷(PD)和综合磨损指数(ZMZ);按NB/SH/T 0189《润滑油抗磨损性能测定法(四球机法) 》测定油品的磨斑直径。采用MMW-1 型四球机按SH/T 0762《润滑油摩擦系数测定法(四球法)》测定油品的摩擦系数μ。

1.2.3 SRV摩擦磨损试验

图2为该器件的转移特性曲线(反向栅压扫描)和输出特性曲线,器件的最小亚阈值斜率为0.95 V/dec,具有约6.5个开关比,器件的最大迁移率约为3 cm2/(V·s)。该器件的输出特性曲线如图2(b)所示。在坐标原点附近,其转移特性曲线基本呈直线,表明该器件的源、漏金属/半导体接触质量较好;但仍有微小的整流特性,表明源、漏接触区域存在一定的肖特基势垒。通过适当的退火或其他优化处理,可以进一步减小肖特基势垒[8]。

采用德国OPTIMOL公司生产的SRV4高频往复线性振动试验机,按NB/SH/T 0847《极压润滑油摩擦磨损测定 SRV试验机法》测定油品的磨斑直径,试验条件为:负荷200 N, 频率为50 Hz,时间为2 h,温度为80 ℃,行程1 mm。

1.2.4 三维形貌测试

将油品经四球磨损试验后的钢球用石油醚清洗,采用AEP Technology公司生产的NanoMap-D 双模式三维表面形貌仪测试钢球磨痕的表面形貌。

1.2.5 EHD2油膜厚度测定试验

采用英国PCS公司生产的EHD2油膜厚度测定仪,测试油品在90 ℃,载荷25 N情况下的油膜厚度。

1.2.6 温升试验

采用德国Hansa Press公司生产的VKA 110四球试验机测试油品的温度变化情况。试验条件:轴承浸泡在38 mL被测油品中,转速4000 r/min,载荷5000 N,时间为120 min。

2 结果与讨论

2.1 抗微点蚀试验

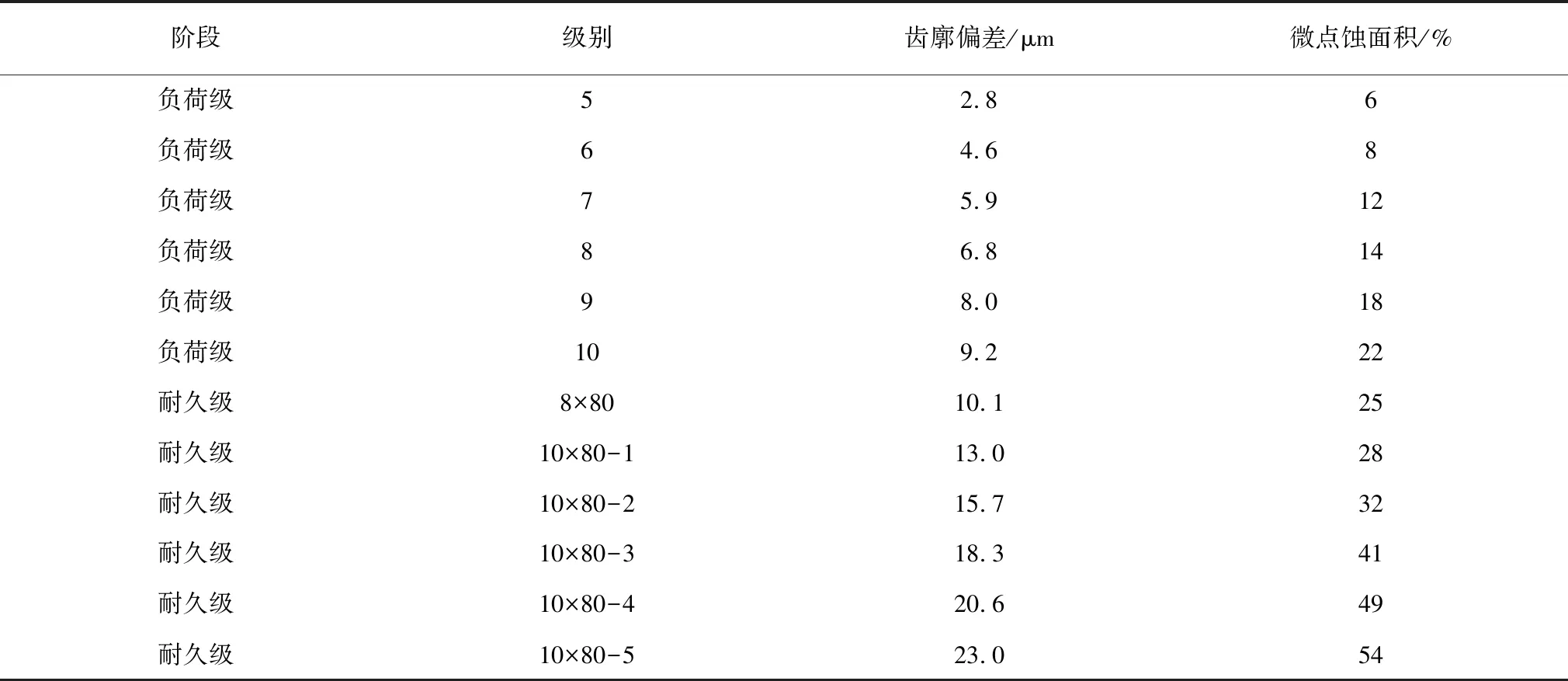

分别将GO-1油品在FZG抗微点蚀试验机上测试,每级测试完成后,齿轮表面轮廓偏差和齿轮表面微点蚀测试结果如表2所示。

表2 试验用齿轮油的FZG抗微点蚀试验结果

2.2 理化性能的变化

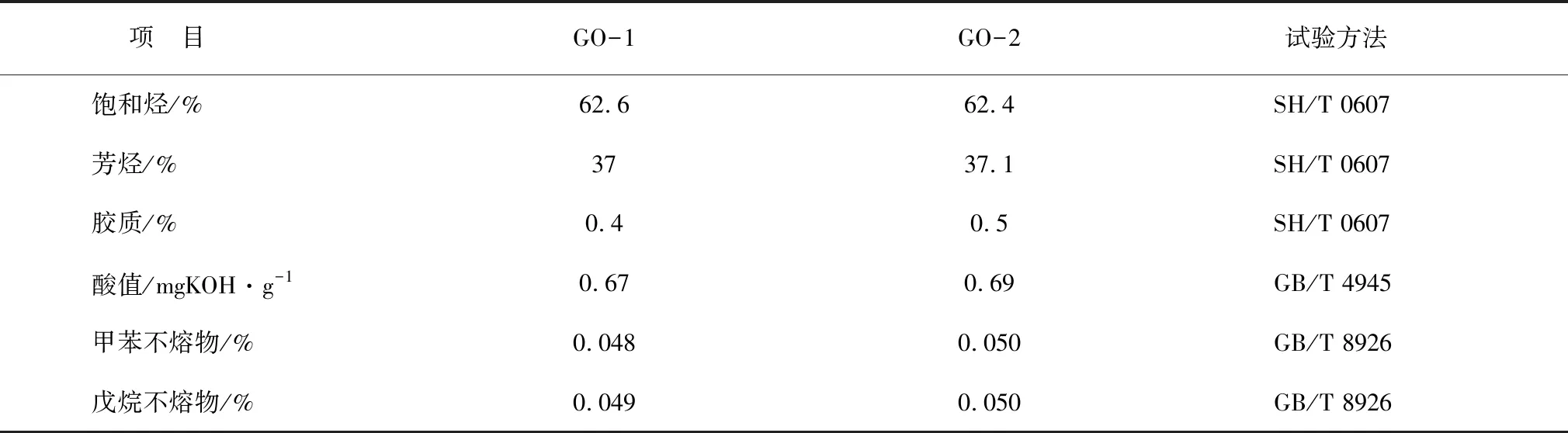

将抗微点蚀试验前后的GO-1和GO-2油品进行理化测试。结果如表3所示。

表3 抗微点蚀试验前后的油品理化性能变化

润滑油的组成非常复杂,但从组成角度上看,它主要是由饱和烃、芳烃和胶质三组分构成。考虑到抗微点蚀台架试验的时间较长,首先考虑有油品组成是否会发生显著变化,其次要关注反映油品老化衰败程度的酸值和不溶物的变化。从表3可以看出,试验前后齿轮油组分包括饱和烃、芳烃和胶质基本上没有发生较大变化,说明FZG抗微点蚀试验并没有破坏油品的结构组成;酸值从0.67 mgKOH/g变化到0.69 mgKOH/g,变化很小,甲苯不溶物和戊烷不溶物也没发生显著变化,说明油品并没有明显的氧化作用。

2.3 抗磨性能的变化

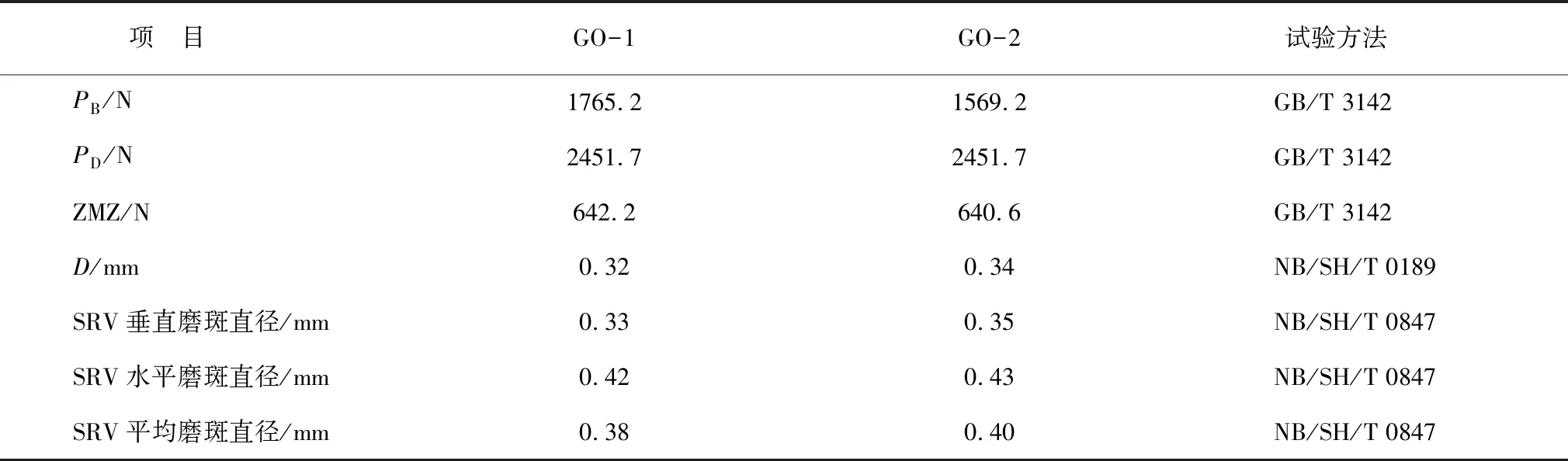

2.3.1 四球和SRV摩擦磨损试验

极压抗磨性是齿轮油具备的最主要的性能之一,是防止齿轮运动时产生齿面磨损、擦伤、胶合等破坏形式的性能。表4列出了FZG抗微点蚀试验前后油品极压抗磨性能的对比,包括四球试验机测得的油品最大无卡咬负荷PB值、烧结负荷PD值、综合磨损指数ZMZ及磨斑直径和SRV试验机测得的垂直、水平和平均磨斑直径。

表4 抗微点蚀试验前后油品的极压抗磨性能变化

由表4四球摩擦试验的结果看,GO-1和 GO-2油品的PB、PD和ZMZ值并没有发生显著变化,基本处于相当的水平;抗微点蚀试验前后油品的四球磨斑直径分别为0.32 mm和0.34 mm,没有明显升高。从表4的SRV摩擦磨损试验结果看,抗微点蚀试验后的油品水平、垂直和平均磨斑直径与试验前油品的测试结果相当。

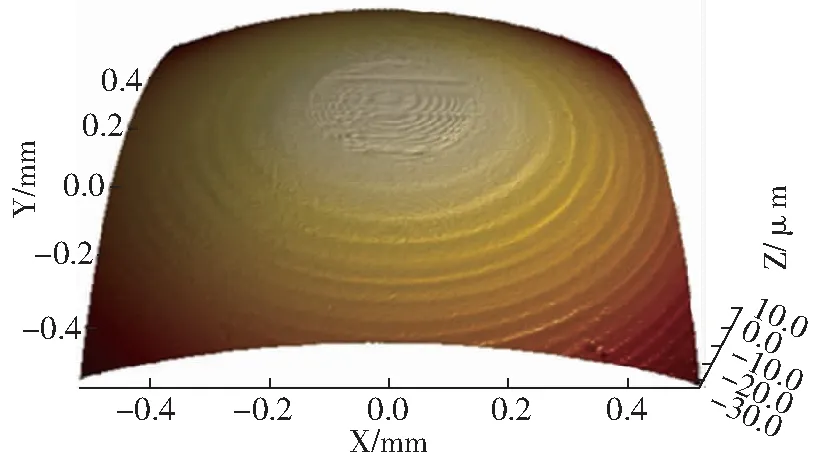

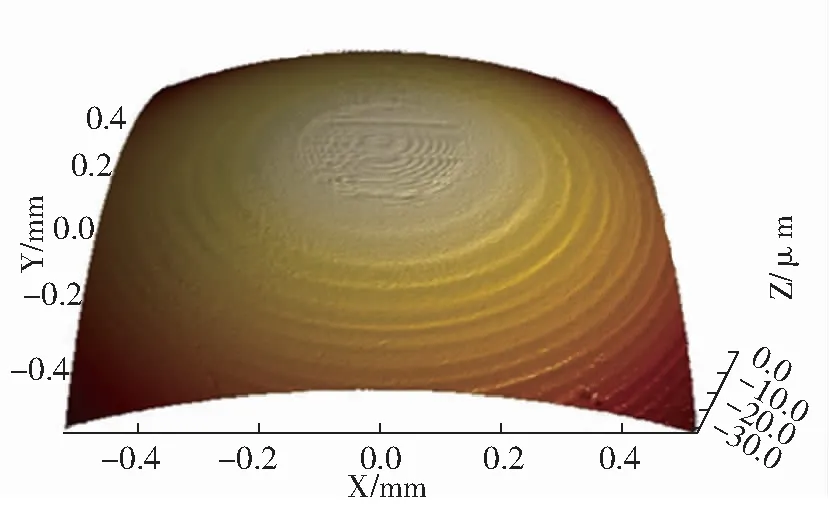

2.3.2 钢球磨斑表面形貌

磨斑形貌也在一定程度上反映不同油品抗磨性能的优劣,使用三维形貌仪对四球试验后的钢球磨斑表面进行测试,结果见图1。从图1可知GO-1和GO-2油品的磨斑表面略有磨痕,比较平整,两个油品的极压性能处于相当的水平。

(a)GO-1油品钢球形貌

(b)GO-2油品钢球形貌

结合表4 和图1的结果可以看出,FZG抗微点蚀试验前后油品的抗磨性能并没有发生显著变化。

2.4 减摩性能的变化

2.4.1 四球摩擦系数

图2为GO-1和GO-2油品的四球摩擦系数随试验负荷的变化。

图2 FZG抗微点蚀试验前后油品的

由图2可以看出:随着载荷的增大,两个油样的摩擦系数整体呈增大的趋势,试验后的油品摩擦系数远大于试验前油品,表明油品经过抗微点蚀试验后减摩性能下降较快。微点蚀是齿轮表面处于弹性流体润滑或边界润滑状态下的滚动和滑动接触赫兹压力引起的疲劳破坏[5],若油品的摩擦系数增大,微点蚀裂纹、凹坑的产生可造成材料表面出现塑性变形和材料转移加快,形成更大的微点蚀面积。正如表2所示,GO-1油品在抗微点蚀试验结束后微点蚀面积达到了54%,与油品试验后减摩性能的下降是一致的,这也是GO-1油品没有通过FZG抗微点蚀试验的重要原因。

2.4.2 成膜能力对比

成膜能力的评价也是对油品在苛刻工况下减摩特性的考察,成膜能力强,在极端工况下,能够有效对摩擦副起到润滑保护作用,减少摩擦磨损,进而起到减摩作用。采用EHD2油膜厚度仪对油品在弹性流体动压润滑下进行成膜表征。考虑到FZG抗微点蚀试验的温度为90 ℃,因此选择90 ℃进行试验前后油膜厚度的考察。见图3。

图3 抗微点蚀试验前后油品

从图3可以看出: GO-1油品和GO-2油品的油膜厚度测试结果范围分别在5.4~611.4 nm和2.9~585.6 nm。随着试验速度的增大,GO-1油品油膜保持性好于GO-2油品。一般认为,油膜厚度越大,油品的承载能力和减摩能力越好,GO-1油品的承载和减摩能力好于GO-2油品。这也意味着经过FZG抗微点蚀试验后,GO-2油品的成膜能力是减弱的。油膜厚度对微点蚀有重要影响,在苛刻工况条件下,成膜能力的下降会导致润滑过程中齿轮表面出现微小疲劳裂纹形成微点蚀现象。

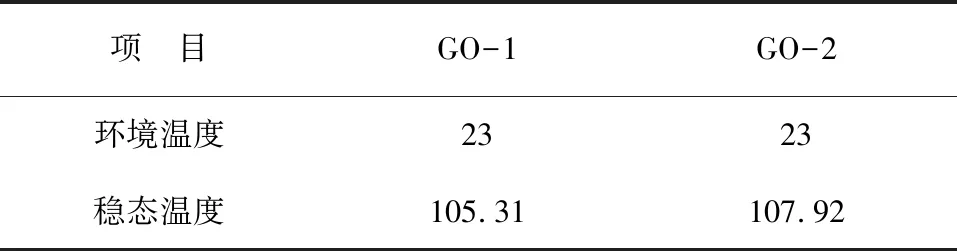

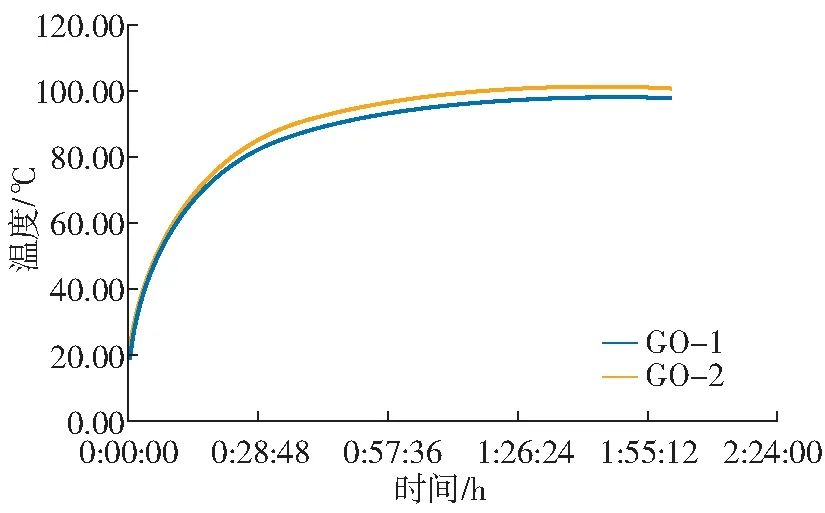

2.4.3 温升变化

齿轮油在FZG抗微点蚀试验过程中受到剪切作用产生热量,会引起温度升高,进而影响油品的摩擦学性能,因此,需要对油品的温升进行考察。采用VKA 110四球试验机,记录试验结束后油品的温度变化值,称之为油品的稳态温度。通过稳态温度变化量,可以反映出油品在特定传动装置内的功率损耗。表5列出了油品的稳态温度测试结果,图4列出了抗微点蚀试验前后油品温度随时间的变化。

表5 抗微点蚀试验前后油品的温升试验结果 ℃

图4 抗微点蚀试验前后油品温度随时间的变化

从表5可以看出,GO-1和GO-2的稳态温度分别在105.31 ℃和107.92 ℃。图4的结果显示在试验2 h内,GO-1油品的温度增加值少于GO-2油品,说明油品经过抗微点蚀试验后温升增大。温度升高会加速油品的氧化,往往会破坏接触表面间的弹性流体动压润滑及边界润滑油膜,导致齿面损伤现象发生,加速微点蚀现象的发生。

3 结论

(1)抗微点蚀试验对齿轮油的组分基本没有影响,试验没有造成油品的明显氧化。抗微点蚀试验对齿轮油的抗磨性也没有显著影响,试验前后油品最大无卡咬负荷PB、烧结负荷PD、综合磨损指数ZMZ及磨斑直径没有明显变化。

(2)抗微点蚀试验造成了齿轮油的减摩性能的下降,油品摩擦系数、油膜厚度均不同程度下降,同时试验后的温升也有一定程度增大。