油酸改性碳纳米球在季戊四醇油酸酯中的减摩性能研究

2020-03-07张乐涛吾满江艾力张亚刚艾克热木牙生

张乐涛,吾满江·艾力,2,张亚刚,2,艾克热木·牙生

(1.中国科学院新疆理化技术研究所,新疆 乌鲁木齐 830011;2.新疆工程学院化学化工学院,新疆 乌鲁木齐 830023)

0 引言

近年来,将纳米材料应用于润滑体系,可以显著提高润滑材料的抗摩擦磨损性能[1-2]。在已经研究开发的纳米微粒添加剂中,包括单质纳米碳材料[3]、纳米氧化物[4-5]及硫化物[6]、纳米无机盐[7]、纳米金属如铜[8-9]等,并提出了“滚珠轴承”、“润滑膜”、“第三体修复”及“表面抛光修复”等多种抗磨和减摩机理[10-11]。李斌、谢凤等人[12]将纳米二硫化钼分散在500SN基础油中,利用四球摩擦机考察了其摩擦学性能,结果证明,纳米二硫化钼在润滑油中具有良好的抗磨性能、减摩性能。顾卓明等人[13]将粒径约为40 nm的纳米碳酸钙粒子作为添加剂加入40CD润滑油中,采用四球摩擦磨损试验机测定含纳米碳酸钙粒子的润滑油的摩擦学性能。结果表明,含0.6%纳米碳酸钙的润滑油具有最佳的抗磨减摩性能。

理论研究表明,碳纳米材料,如碳纳米管(纳米碳纤维)、碳纳米棒、碳纳米球等,具有超强韧性,材料表面独特的六边形结构,具有优异的自润滑性能[14-16]。在前期研究中,用硬脂酸修饰碳纳米球,然后分散在三羟甲基丙烷庚酸酯和季戊四醇油酸酯中,测试抗摩擦性能。结果表明,碳纳米球作为合成酯润滑油抗磨剂表现出优良的抗磨减摩性能。对于三羟甲基丙烷庚酸酯,在质量分数为0.07%左右时,润滑油的抗磨性能显著提高,摩擦系数减小幅度达到37%左右,磨损率降低33%;对于季戊四醇油酸酯,当添加量为0.15%左右时,摩擦系数最小为0.038,降低幅度达到50%以上,磨损率降低14.6%。研究表明,碳纳米球对提高合成酯润滑油抗摩擦磨损性能有明显的作用[17]。

利用油酸修饰碳纳米球,然后将表面修饰的碳纳米球分散在季戊四醇油酸酯中。四球摩擦试验机考察其减摩性能,从摩擦系数和磨斑直径中推测其可能的减摩机理。

1 实验材料与方法

1.1 实验原料与仪器

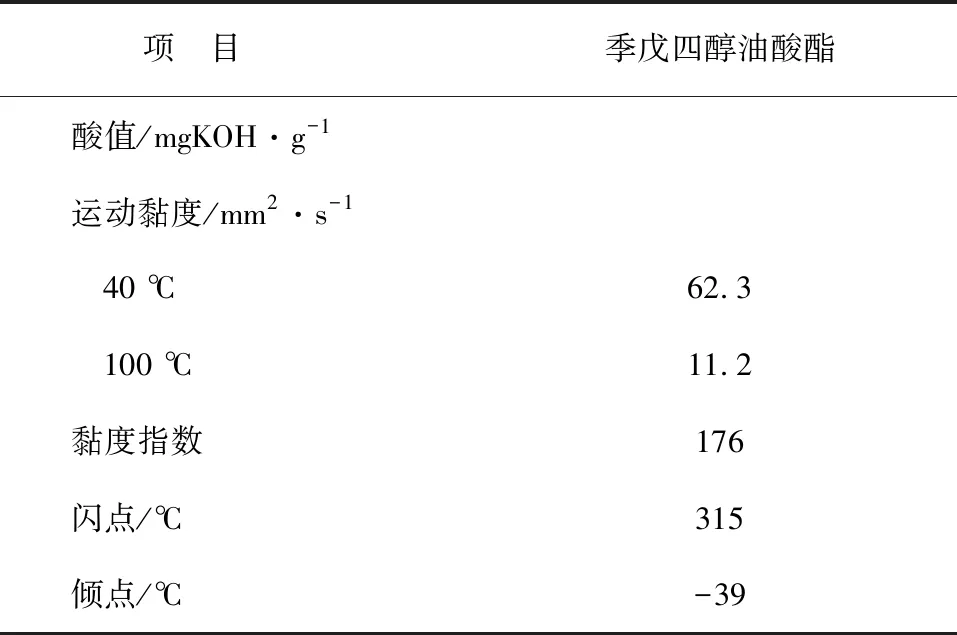

碳纳米球,工业级,乌石化西峰工贸总公司;硫酸,分析纯;硝酸,化学纯;四球摩擦试验机,厦门天机自动化有限公司;球磨机,南京大学仪器厂;季戊四醇油酸酯,中国科学院新疆理化技术研究所。季戊四醇油酸酯的主要理化指标如表1所示。

表1 季戊四醇油酸酯的主要理化指标

1.2 试验步骤

1.2.1 碳纳米球的表面改性

按照质量为1∶5(CNTs∶油酸=1∶5)的比例称取球磨后的碳纳米球和油酸,混合后加入2 mol/L的硫酸溶液中进行超声分散,再在70 ℃下反应1 h。反应完成待冷却后进行抽滤,所得的沉淀物用环己烷(分析纯)清洗并抽滤数次,直至洗去未反应的油酸。最后用去离子水冲洗至中性,在60 ℃下真空干燥,得到油酸修饰的碳纳米球。

1.2.2 碳纳米球在润滑油中的分散

称量一定质量的改性碳纳米球,置入一定质量的季戊四醇油酸酯中。用玻璃棒搅拌分散后,再在50 ℃水浴中超声分散20 min。

1.2.3 碳纳米球的结构表征

用傅里叶红外吸收光谱仪表征碳纳米球在修饰前后的结构变化。测试条件:KBr压片,波数范围为4000~400 cm-1,扫描次数为24次。

1.2.4 减摩性能测试

利用四球摩擦试验机测试改性碳纳米球作为减摩剂在合成酯润滑油中的抗摩擦和抗磨损效果。测试条件:转速为1200 r/min,载荷为147 N,时间60 min,温度75 ℃。

结束后直接读出平均摩擦系数;固定小球用石油醚冲洗,洗去附着在表面的季戊四醇油酸酯和油酸修饰的碳纳米球,之后在光学显微镜下观察摩擦形貌以及记录磨斑直径。

2 结果与讨论

2.1 碳纳米球的红外吸收光谱

碳纳米球经过化学修饰后会表现出官能团的变化,而官能团的变化在红外吸收光谱图中会表现出特征吸收峰的变化。因此,红外吸收光谱图中特征吸收峰的变化可以推断出碳纳米球表面官能团的有效性,就可以知道化学修饰的程度。碳纳米球及其化学修饰前的红外吸收光谱图如图1所示。

图1 碳纳米球(a)、氧化碳纳米球(b)、油酸修饰碳纳米球

从图1中可以看出,原料碳纳米球的曲线(a)中,波数3000 cm-1以上没有特别明显的吸收峰,这说明原料的结构中几乎不含羟基、羧基等官能团。但是,经过浓硫酸氧化后,碳纳米球的红外吸收光谱如曲线(b)所示。从曲线(b)中可以看出,经过浓酸氧化后,碳纳米球的官能团发生了明显变化。在3444 cm-1处出现了明显的特征吸收峰。此吸收峰峰形宽而强,可以判断为羟基吸收峰。然后再经过油酸酯化,其油酸修饰碳纳米球的红外吸收光谱如曲线(c)所示。与曲线(b)相比,最大的变化在于3444 cm-1处的羟基特征吸收峰消失了,这说明油酸与氧化碳纳米球发生了比较完全的酯化反应。另外,还在3014 cm-1处出现了一个小的吸收峰,符合油酸结构中碳碳双键中碳氢键的伸缩振动吸收峰的特点。同时还在1710 cm-1处出现了酯基中羰基的特征吸收峰。

红外吸收光谱图中特征吸收峰的变化可以证明油酸修饰碳纳米球的方法是可行的。

2.2 碳纳米球在合成酯中的分散

碳纳米球具有很高的比表面积,容易发生团聚而进一步沉降,在合成酯中不能良好的分散。为提高碳纳米球在有机相(如润滑油)中的分散稳定性,通常需要通过物理方法或者化学方法来实现。本文采用表面化学改性的方法来提高碳纳米球在润滑油中的分散稳定性。

修饰前后的碳纳米球的扫描电镜如下图2所示。

(a)修饰前 (b)修饰后

从图2中可以看出,碳纳米球在表面修饰之前(a),颗粒大小为50 nm左右,碳纳米球在经过表面修饰后(b),颗粒大小仍然为50 nm左右,且无团聚现象。这说明,经过氧化和化学修饰后,碳纳米球的颗粒无长大现象,同时也没有团聚现象出现。这说明,经过修饰和充分研磨后,碳纳米球的形态和颗粒尺寸未发生明显变化。

2.3 减摩性能测试

减摩性能的测试是在四球摩擦试验机上进行的。其基本模型为下方固定三个小球,上方一个小球在载荷的作用下与下方的三个小球紧密接触。上方小球在电机的带动下与下方的三个小球相对运动,从而产生摩擦力。通过电脑软件进行数据处理,记录摩擦力和摩擦系数。按照GB/T 12583-1998,四球摩擦试验机测试平均摩擦系数的条件为:转速1200 r/min,温度为75 ℃,测试时间为60 min。

将经油酸修饰的碳纳米球分散在季戊四醇油酸酯中,测试不同含量(0%~0.25%)的润滑油在不同载荷(147 N和392 N)下对摩擦系数和磨斑直径的影响关系。

2.3.1 平均摩擦系数

将经油酸修饰的碳纳米球分散在季戊四醇油酸酯中,测试不同含量(0%~0.25%)的润滑油在不同载荷(147 N和392 N)下对摩擦系数的影响如图3所示。

图3 不同载荷下的平均摩擦系数

从图3中可以看出,在不同载荷下,随着油酸修饰碳纳米球百分含量的增多,平均摩擦系数先减小后增大。未加碳纳米球时,平均摩擦系数为0.093(147 N下)和0.096(392 N下);当油酸修饰碳纳米球添加量为0.10%时,平均摩擦系数降低到了0.043(147 N下)和0.045(392 N下),降幅达53%之多。可见当碳纳米球添加量为0.10%时,其减摩效果是非常明显的。随着油酸修饰碳纳米球的增多,平均摩擦系数又开始上升。

减摩性能测试证明了油酸修饰碳纳米球可以明显降低摩擦副的摩擦系数,对增强润滑油的减摩性能具有非常优良的促进作用。

2.3.2 磨斑直径

四球摩擦试验完成后,用石油醚清洗下方固定的三个小球。在显微镜下观察磨斑形貌,记录磨斑直径,如表2所示。

表2 不同添加量下和不同载荷下碳纳米球的磨斑直径 mm

从表2中可以看出,无论是在147 N还是392 N下,磨斑直径随着碳纳米球的添加量会逐渐增大。这与摩擦系数的变化趋势很不一样。这是因为季戊四醇油酸酯本身就是一种良好的润滑油基础油,能形成稳定的油膜。当加入碳纳米球后,虽然碳纳米球能降低摩擦系数,但是也在一定程度上破坏了季戊四醇油酸酯的油膜,使得油膜出现了一定的不均匀,增大了磨损程度。从表中还可以看出,载荷越大,磨斑直径就越大。这是因为大的载荷增加了碳纳米球团聚的程度,使得碳纳米球尺寸变大,增大了接触面之间的摩擦,所以载荷越大,磨斑直径也就越大。

2.4 减摩机理探讨

大量文献证明,纳米颗粒分散在润滑油中形成纳米润滑,可以降低摩擦系数,增强润滑油的减摩性能。对纳米颗粒提高润滑油减摩性能的机理也有不同的阐述。本文将碳纳米球分散在季戊四醇油酸酯中,测试了其摩擦系数和磨斑直径,观察其磨斑形貌。从磨斑形貌上初步探讨了其减摩机理。

147 N和392 N载荷作用下的磨斑形貌如图4所示。

图4 147 N(A)和392 N(B)载荷下的磨斑形貌(括号中的数字指的是碳纳米球的百分含量)

从图4中可以看出,无论是在147 N还是392 N载荷下,碳纳米球在犁沟中填充的越多,使得磨斑的颜色越深。其次,相同浓度下载荷越大,颜色越深。

在同一载荷条件下,开始时加入的碳纳米球的量较少(0.05%),不足以填充在表面摩擦造成的犁沟中。随着碳纳米球含量的增多(0.10%~0.15%),较多的碳纳米球沉积和填充到摩擦犁沟中,使得表面更光滑、划痕更浅,起到了修复接触表面的作用,这时摩擦系数逐渐降低。这个效果和报道的纳米铜是一致的[18]。另一方面,一定量的碳纳米球能够避免摩擦副之间的直接接触,能够发挥滚动摩擦效应从而起到减摩作用[19]。再增大碳纳米球的含量(0.20%~0.25%),摩擦造成碳纳米球团聚,纳米颗粒尺寸增加,纳米颗粒反而起到了异质点的作用,摩擦系数升高[20]。大尺寸的纳米颗粒对季戊四醇油酸酯油膜的破坏程度增大,阻碍作用大于表面修复作用,造成摩擦系数增加。此时犁沟愈加明显,填充的碳纳米球也增加,使颜色变深。

在同一百分含量下,施加的载荷越大,进入到犁沟中的碳纳米球也越多,颜色也就加深,但二者的摩擦系数却变化不大。这是因为,除了碳纳米球的表面修复作用,碳纳米球的“滚珠轴承”效应也在发挥作用,使摩擦系数变化不大。

纳米润滑油的抗摩擦体系是一个复杂体系,减摩抗磨效果不是单一一种因素的结果,而是各个作用机理协同作用的结果。因此,在本实验中,碳纳米球的表面修复作用和“滚珠轴承”作用协同发挥作用,降低了摩擦系数。

3 结论

傅里叶红外吸收光谱表明,浓硫酸的氧化和油酸的酯化反应可以对碳纳米球进行表面修饰和改性。摩擦学试验的结果表明,碳纳米球对提高润滑油减摩性能有明显的作用。在季戊四醇油酸酯中添加油酸改性碳纳米球后,在147 N和392 N载荷下,平均摩擦系数降低了45%以上。减摩效果是碳纳米球的表面修复作用和“滚珠轴承”协同作用的结果。