衡钢1 号高炉强化冶炼实践

2020-03-05肖国梁

肖国梁

(湖南华菱衡阳钢管有限公司,湖南 衡阳 421001)

衡钢炼铁配备1000m3高炉一座,年设计利用系数2.357t/(m3.d),生产炼钢铁水能力82.5 万t/a,同时为高炉配套配有130m2烧结机一台、综合原料场。衡钢炼铁1 号高炉于2017 年11月开始大修,11 月8 日开炉投产,投产后的高炉快速达产达效,利用系数最高达到3.45。

1 强化冶炼的瓶颈

1.1 生产情况简介

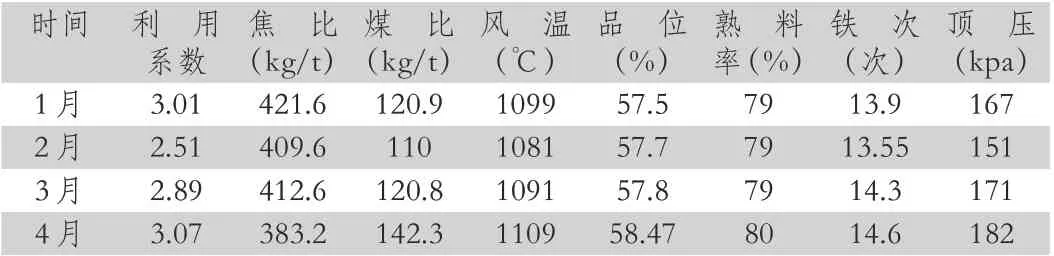

1#高炉2017 年11 月份开炉达产后,炉顶设备故障频繁发生,炉况顺行破坏,炉前铁次无法满足生产要求,烧结矿质量波动较大,生产形势异常被动,一系列的问题在生产中暴露出来。从3 月份开始转变思路,装料制度实现较大突破,由中心加焦转变为平台+漏斗的模式,在生产过程中不断摸索、验证,确立了适应本高炉的基本装料制度,狠抓高炉内部炉前和炉内管理操作,外部要求原材料质量保证,自4 月份开始整体生产经营效果有了较大改善,2018 年1 月~4 月的生产指标,详见表1。

表1 2018 年1 月~2018 年4 月的高炉生产技术指标

1.2 强化冶炼的瓶颈

1.2.1 无计划休风、慢风多

上料系统以及煤气系统设备故障多,造成高炉长时间的无计划休风、慢风以及低料线作业。2 月和3 月主要受布料溜槽以及炉顶上料系统故障影响导致高炉非计划休风慢风多;4 月~5月主要受上料系统和炉前铁口导致高炉非计划休风慢风多,短期内频繁及较长时间的无计划休慢风,引起炉墙热负荷大幅波动,导致气流分布不合理,同时炉缸的活跃程度急剧下降,从而对炉况的稳顺造成较大的影响。

1.2.2 炉顶布料溜槽磨损故障导致炉况失常

2018 年元月初从料面成像中发现溜槽布料时料流轨迹不集中,有时料流开叉;元月31 日休风后发现溜槽侧壁穿孔,更换了新溜槽复风后炉况顺行状况可。从2 月12 日炉况开始不稳定,上部装制多次调整都未取得好的效果,后于3 月4 日休风检查溜槽和测布料最大角度时发现新换布料溜槽底部钢板脱焊导致翘起,料流轨迹完全改变,导致此次炉况不顺。

1.2.3 烧结矿质量稳定性差

烧结矿质量波动大:烧结矿R 和转鼓强度波动大,特别是进入1 月份以来,烧结矿R 稳定率和转鼓强度整体指标偏差。烧结矿R 稳定率低会影响高炉的造渣制度,影响软熔带的稳定性,烧结矿转鼓强度低容易导致烧结矿在高炉炉身上部的低温区严重破裂、粉化,使高炉料柱的空隙度降低、透气性差、压差升高,严重影响高炉炉况顺行。

1.2.4 炉前渣铁排放差

衡钢1#高炉设置双铁口,正常情况下双铁口交替除铁,由于受到炮泥质量、炉前操作、泥炮设备等原因,经常导致铁口深度偏浅、出铁时间短导致高炉渣铁排放不净,出铁时间普遍在60min 以内,铁次14.2 次,铁口合格率低于80%,引起高炉出现减风操作,直接制约高炉提产强化冶炼。

2 强化冶炼攻关措施

2.1 加强原燃料筛分与管理

(1)加强焦炭的管理。根据焦炭质量进行配比搭配,确保北方焦70%+省内焦30%配比,质量稳定的焦炭给高炉稳顺提供基本的保障;根据槽下焦炭水分波动大的情况,值班室配备快测水分分析仪,不定期校对减少热制度的波动。

“一家人,一件事,一起做。”这既是姜友善与中阿公司合作的态度,也是行动指南。他深信,既然握手就不能松手,只有厂商一家亲,坚守为农服务理念,才能共渡难关,在行业转型升级的阵痛中突出重围。

(2)加强原燃料精料清筛管理[1]。充分利用好离线筛和在线筛,设定原料堆取料机取料流量标准:焦炭取用流量≤300t/h,块矿取用流量≤500t/h,流量上限的设定有利于减薄料层厚度,提高筛分效率,减少小粒级烧结矿入炉。

(3)督促每班加强清筛管理,在槽下焦炭和烧结矿振动筛出料口位置增设节流装置,能够有效降低焦炭和矿石料流厚度,确保筛分效率。

2.2 强化入炉有害元素管理

围绕高炉建立保高炉稳顺有害元素底线管理保障体系,树立红线底线意识。入炉Zn 负荷≤400g/t 铁,入炉Pb 负荷≤60g/t 铁,入炉碱金属≤3kg/t 铁,入炉S 负荷控制4.5kg/t 铁,针对Zn 负荷建立Zn 平衡计算,如果出现富集情况则采取减少配矿带入等措施进行控制,通过保高炉稳顺有害元素底线管理对入炉有害元素实现动态监控,为高炉稳顺和进一步强化冶炼提供有力的支撑。

2.3 加强炉前操作管理

针对衡钢高炉炉前铁口现状,明确渣铁排放工作要求和标准:要求铁口深度≥2.7m,日铁次12 以下,出铁时间70min ~80min,出铁间隔时间40min 内;针对高炉铁口开口机晃动大、泥套维护难度大、员工操作技能差等特点制定以下措施:

(1)炉前开口机的钻杆晃动大,开口过程中孔径42.5mm 可能会扩径到50mm,不利于出铁时间稳定,建议在开口机前端加2 个钳子手夹住钻杆减少开口机的晃动。

(2)强化铁口维护,每次出铁前必须检查泥套,针对以前的泥套容易破损导致冒泥的情况,对铁口泥套框架用钢板加厚进行优化改造,改造后的铁口泥套大大提高了使用寿命,保证了泥套的完整性减少了冒泥次数;后续将根据泥套周边易结渣的情况,在铁口泥套周边安装压缩空气管,出铁过程中开启避免泥套周围结渣导致冒泥。

(3)强化员工技能培训,杜绝拉风堵口等事故发生,开展炉前操作技能培训和比武,充分调动员工的积极性,对炉前严格实行标准化作业和标准化考核。

2.4 加强高炉设备管理

高炉强化冶炼后,产量得到大幅提升,高炉定修间隔时间延长,设备运行负荷增大,设备故障率升高,尤其是高炉上料系统中的衬板和皮带寿命降低,通过近段时间的摸索,在全员设备管理做到以下要求:

(1)加大全员设备管理宣传和培训力度,让现场操作员工充分意识到设备对生产的重要性,操作工充分掌握设备点检技能。

(2)重点抓好现场点巡检落实工作,利用白班设备部组织专业点检和操作工点检两者结合[2],相互交流答疑解惑,解决操作工疑惑和提高操作工的实操技能。

(3)实行设备寿命化管理。对高炉本体重点易损设备建立寿命档案,到期利用定修检修机会更换,避免非计划性休风。如炉顶下密封圈垫、炉前风口、风筒密封圈垫等实行定期更换。

2.5 摸索合理的送风和装料制度

(1)装料制度。炉顶装料投产初期采用的装料制度为O:40.5°(3)38.5°(3)36.5°(2)34°(2)J:40.5(3)38.5(2)36.5(2)34(2)15(3),采用中心加焦模式,炉况顺行,达产顺利。随着强化冶炼以及外围影响故障多,休风频繁的影响,炉况出现波动、稳定性差的情况,尤其是在2 月中旬布料溜槽出现故障后,布料角度出现变相扩大,边缘气流过分抑制,中心气流强引发的失常,调整整体思路一直以放边缘为主,料线由1.4m 提至1.2m,减轻边缘矿焦比,边缘矿3 圈减至2 圈,且采取了矿前焦的模式,最大矿角前还垫了1圈焦,同时平台角度一直在往里推,由40°推至目前的38.5°,视中心气流可,则将中心焦量一直在减少,由3 圈减至2 圈、1 圈,且在3 月7 日取消了中心加焦,最终装制变成平台+漏斗模式O:39.5°(2)37.5°(3)35°(2)J:40°(1)39.5°(2)37.5°(3)35°(2)32.5°(1.5),取消中心加焦后炉况顺行得到较大改善,煤气流分布趋于合理,悬料次数大幅减少,4 月~10 月悬料仅2 次,月平均风量由2400m3/min 上升到2480m3/min 左右,日减风次数明显下降,目前班减风次数1 次~2 次,甚至出现连续几个班无减风的现象,风量连续稳定,煤气利用率稳定在47%左右,给下部降耗提产创造条件。

(2)合理的送风制度。高炉操作坚持“以下部操作为基础,上下部操作相结合”的原则。根据炉况制定适宜风量,控制风压达到稳定压差,调整鼓风参数、风口布局对炉况进行处理,因为2 月份炉况波动则利用休风机会调整风口布局,元月31 日休风将1#、6#直径110mm 的风口调整成100mm,风口面积由0.1901m2缩小至0.1868m2,增大鼓风动能,稳定边缘气流,有利于炉况恢复;后为了强化冶炼提高产量分别于3 月13 日和5 月7日逐步将风口面积扩大至0.1901m2、0.1937m2,风口面积的扩大有利于减小风压提高风量,为高炉强化冶炼提供基础保障。

(3)热制度。设定炉温控制范围,加大对铁水物理热控制力度,物理热要求控制在1475℃~1495℃之间,铁水Si 要求控制0.3%~0.6%之间,内部加强管理,制定操作参数,及时根据上班操作适时调整燃料比操作范围,修订低料线和少煤等对热制度影响大预案,加强对低炉温控制和考核,所以强化冶炼期间高炉热制度整体稳定,未出现炉凉等恶性事故。

2.6 采用高顶压操作

衡钢1 号高炉第一代炉役受炉缸侧壁温度制约风量无法提高,炉顶压力仅160kpa,高炉大修后,随着高炉产能释放,风量加至全风2550m3/min,炉顶压力逐步提高并稳定在185kpa ~193kpa 之间,压差控制150kpa ~170kpa 之间,高顶压的使用有利于稳定煤气流分布,保持炉况稳定顺行,提高高炉煤气利用率,提高高炉的冶炼强度。

2.7 采用高风温富氧喷煤措施

衡钢1 号高炉有三座顶燃式热风炉,采用空气和煤气双预热技术,8 月份空气预热器更换完毕后,优化热风炉各项操作参数,控制好空燃比与烧换炉周期等,月平均热风温度由1100℃逐步提高并稳定在1140℃左右,最高风温使用可达1150℃,为降低焦比创造了条件,也为提高煤比打下了基础。在富氧率在1.3%~1.5%之间高炉喷煤比最高达到143.1kg/t 铁,风口理论燃烧温度达到2150℃,煤粉燃烧充分,焦比降低至375.9kg/t 铁。

3 结语

通过以上措施,衡钢炼铁1#高炉获得了长周期稳定顺行并不断强化,产量逐步提高,焦比降低,煤比提高,主要技术经济指标达到国内先进水平。2018 年10 月份高炉利用系数达到历史新高3.33,取得了衡钢1#高炉开炉历史最好水平。