陕西商洛黏土型钒矿焙烧提钒工艺研究

2020-03-05汪忠良

汪忠良

(陕西华源矿业有限责任公司,陕西 商洛 726300)

钒是一种重要的战略物质。近年来,由于国内外钒产品的开发,钒应用领域的扩大及经济发展的需要,加大了钒的需求,使钒价不断攀升,引发了全国各地建厂提钒的兴趣。但由于受制于当前提钒技术的种种弊端,如提钒原料差异很大、工艺流程过长、钒回收率低、成本偏高、环境不友好等,钒企业的利润受到影响,钒企业的生存受到威胁,更重要的是造成钒资源的浪费。因此根据原料特点,开发高效环保、经济可行的提钒新技术、新工艺日益受到重视。本研究主要针对陕西商洛黏土型钒矿进行环保高效的焙烧提钒工艺进行研究[1-3]。

1 商洛黏土型钒矿空白焙烧试验

为探索商洛黏土型钒矿采用空白焙烧提钒工艺的可行性,本次研究主要针对焙烧温度进行条件试验,经过几个批次的焙烧试验,得到了商洛黏土型钒矿空白焙烧的最佳工艺参数,确定了最佳工艺流程。

1.1 试验方案

原矿经粗碎后进行细碎,使得-1mm 筛下物达到60.0%,再经细磨使得-200 目占60% ~80%后进行制球,球直径为40mm ~50mm,表面粗糙,湿度适中,制好球后经预热使球内水分挥发完毕后进行多段焙烧,一段焙烧温度控制在650℃~700℃,二段三段温度控制在820℃~920℃,焙烧后熟料经细碎后进行浸出,化验分析测浸出液含钒及浸出渣含钒,得到焙烧转化率和浸出率。

1.2 试验结果分析

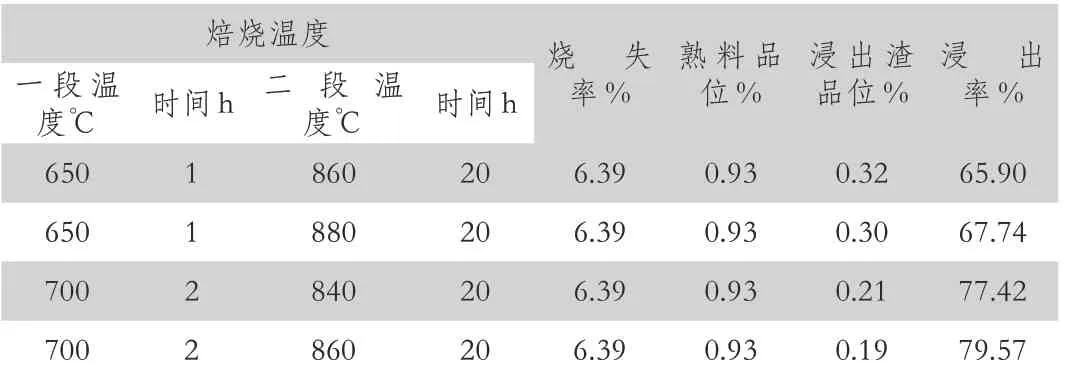

1.2.1 1#原矿焙烧试验

1#原料原矿品位为0.88%,将原矿混合均匀后进行缩分烘干,磨至-200 目占67.17%后制球送焙烧。一段采用650℃~700℃温度条件焙烧1h ~2h,二段采用840℃~860℃温度条件焙烧20h,焙烧后熟料细碎后采用4%的硫酸(按熟料质量计),液固比2:1,常温搅拌1h 条件浸出,浸出液及浸出渣分析化验,结果如下表所示。

表1 1#原矿二段焙烧试验结果

从结果可以看出,焙烧温度和时间的增加有助于提高浸出率,一段二段温度的提高均有助于浸出率的提升,当一段温度700℃,二段温度860℃时,浸出率可达到79.57%。

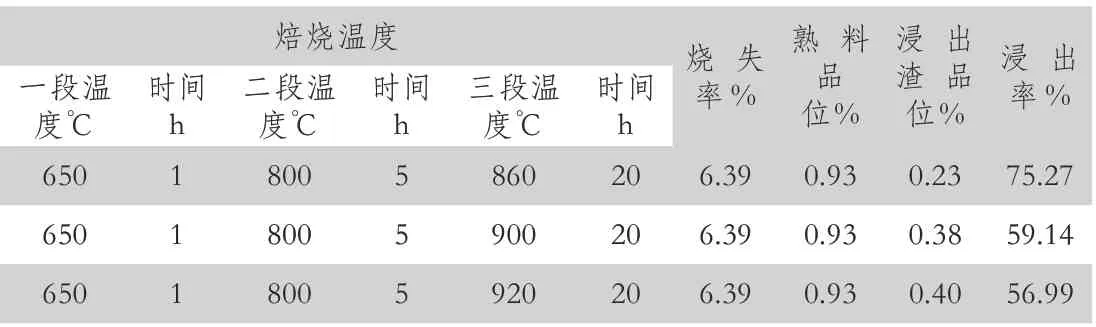

在二段焙烧的基础上,对本批次矿样进行了三段焙烧试验,一段采用650℃温度条件焙烧1h,二段采用800℃温度条件焙烧5h,三段采用920℃~860℃温度条件焙烧20h,焙烧后熟料细碎后采用4%的硫酸(按熟料质量计),液固比2:1,常温搅拌1h条件浸出,浸出液及浸出渣分析化验,结果如下表所示。

表2 1#原矿三段焙烧试验结果

从三段焙烧结果可以看出,当三段温度达到900℃以上后,出现烧结现象,造成大量钒被包裹,浸出渣品位偏高,浸出率降低,故在焙烧过程中焙烧最高温度应控制在900℃以下。

1.2.2 2#原矿焙烧试验

2#原料原矿品位为0.88%,将原矿混合均匀后进行缩分烘干,磨至-200 目占55.67%后制球送焙烧。一段采用700℃温度条件焙烧2h,二段采用840℃~880℃温度条件焙烧20h,焙烧后熟料细碎后采用4%的硫酸(按熟料质量计),液固比2:1,常温搅拌1h 条件浸出,浸出液及浸出渣分析化验,结果如下表所示。

从本批次焙烧试验结果可以看出,随温度上升在840℃和860℃时浸出率为75.0%,浸出率基本维持不变,当880℃时出现烧结现象,钒被包裹无法浸出,导致浸出尾渣品位偏高达到0.52%,浸出率明显大幅度降低至40.91%。

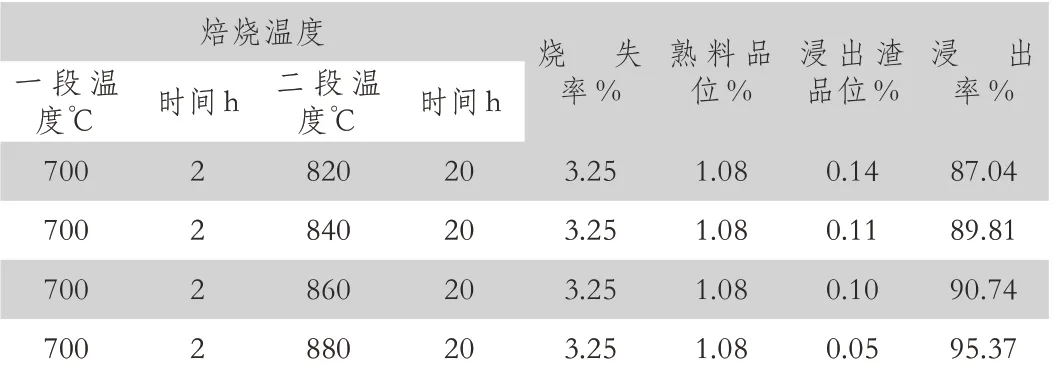

1.2.3 3#原矿焙烧试验

(1)原矿焙烧试验。3#原料原矿品位为1.04%,将原矿混合均匀后进行缩分烘干,磨至-200 目占85.26%后制球送焙烧。一段采用700℃温度条件焙烧2h,二段采用820℃、840℃、860℃、880℃四个温度条件焙烧20h,焙烧后熟料细碎后采用4%的硫酸(按熟料质量计),液固比2:1,常温搅拌1h 条件浸出,浸出液及浸出渣分析化验,结果如下表所示。

表4 3#原矿焙烧试验结果

从3#原矿焙烧结果可以看出,当原矿磨至-200 目占85.26%后,相对其他批次粗磨样品,细磨样品浸出率大幅度,随着二段焙烧温度的提高浸出率不断增加,当采用一段700℃,二段820℃时浸出率达到87.04%,而采用一段700℃,二段880℃时,浸出率达到95.37%。

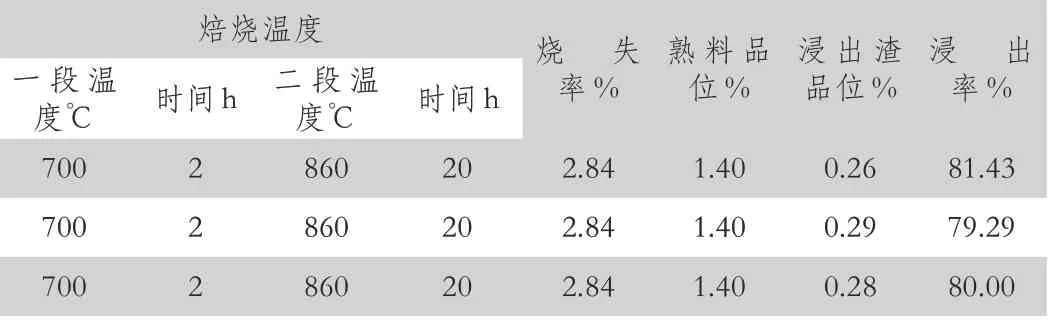

(2)原矿-20 目筛下物焙烧试验。将3#原矿混匀后进行水筛得到-20 目筛下物,筛下物料品位为1.3%,球磨至-200 目占58.53%,制球送焙烧。一段采用700℃温度条件焙烧2h,二段采用860℃温度条件焙烧20h,焙烧后熟料细碎后采用4%的硫酸(按熟料质量计),液固比2:1,常温搅拌1h 条件浸出,浸出液及浸出渣分析化验,结果如下表所示。

表5 3#原矿-20 目筛下物焙烧试验结果

此批次原矿的-20 目筛下物在860℃时浸出率比较稳定,浸出率基本保持在80.0%左右。

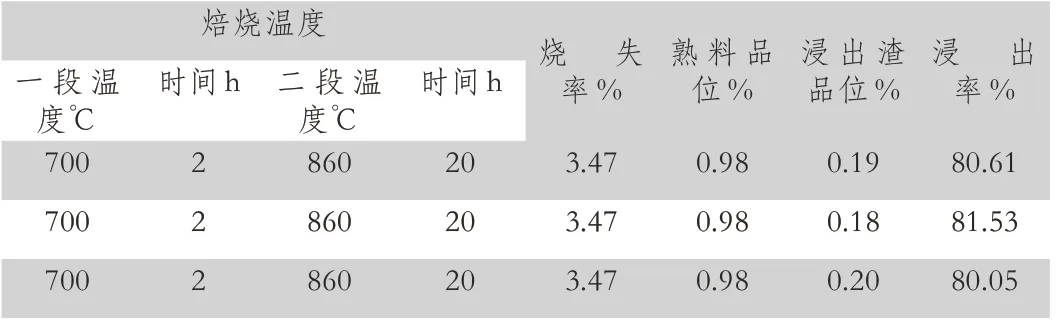

1.2.4 混合样焙烧试验

将三种原矿按照1:1:1 比例混合均匀后,磨至-200 目占76.29%后制球送焙烧。一段采用700℃温度条件焙烧2h,二段采用860℃温度条件焙烧20h,焙烧后熟料细碎后采用4%的硫酸(按熟料质量计),液固比2:1,常温搅拌1h 条件浸出,浸出液及浸出渣分析化验,结果如下表所示。

表6 混合样焙烧试验结果

此批次混合样在860℃时浸出率比较稳定,浸出率基本保持在80.0%左右。

2 试验总结

根据此次的试验条件及试验结果,空白焙烧提钒工艺的基本条件为:一段焙烧温度700℃,时间2h,二段焙烧温度820℃~880℃,硫酸用量4.0%,液固比2:1,浸出时间1h,常温浸出,此条件的的浸出率基本保证在80.0%以上。