基于液-风复合冷却方式的动力电池试验研究

2020-03-04王镜儒

王镜儒

四川信息职业技术学院,四川 广元 628040

动力电池技术一直是制约新能源汽车快速发展的关键因素,攻克和突破动力电池相关技术对加快新能源汽车产业布局意义重大。因此,动力电池热管理技术对动力电池能否安全、高效、稳定的工作显得尤为重要。

方凯等[1]为解决动力电池在夏季高温时出现的单体之间温差过大的问题,设计了一种新型风冷电池箱体结构,能够在一定程度上改善电池组内部的温度特性。郑海等[2]为提高动力电池组的安全性,在电池底部布置液冷系统并进行实验和模拟研究,结果表明,此种方式能有效降低电池的最高温度,但可能会造成电池上下表面温差加大的问题。安周建等[3]采用新型电子冷却液NOVEC7000 作为工质对电池组进行液冷冷却,研究结果显示其能有效提高电池的冷却效果。

基于上述研究,本文在复合冷却思路的基础上,提出将液冷冷却与风冷冷却相结合,通过搭建试验台并设计不同的试验方案,对三元锂电池组的产热特性进行研究。

1 试验系统与方案

1.1 试验系统

本试验以三元锂离子电池为研究对象,单体电池的额定电压和容量分别为3.6V 和2600mAh,电池组总电压为18V,总容量为13Ah。试验装置主要由液冷冷却系统、风冷冷却系统、容量测试以及温度采集装置等组成,试验系统如图1 所示。

图1 试验装置

(1)为了避免环境温度变化对试验结果的影响,以聚氨酯保温板作为电池组的壳体,其厚度为20mm,箱体尺寸为400×300×200mm,如图1 所示。

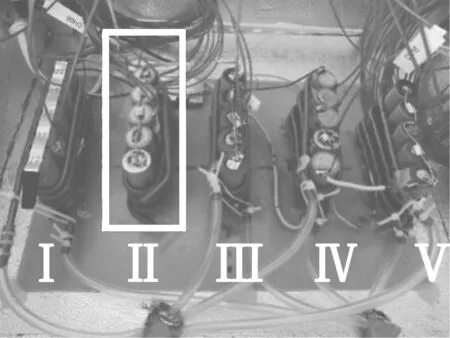

(2)液冷冷却采用水作为冷却液并使用风冷冷凝器进行降温,同时在每组电池外部缠绕冷却盘管,铜管外径为6mm,内径为4mm,管路走向与电池轴线方向垂直,并均匀分布在电池外部,每组电池各缠绕铜管4 圈,进出水管使用PVC 透明管。另外,电池箱内共5 组电池,连接方式为5 并5 串,如图2 所示。

图2 电池箱内部实物图

(3)电池放电采用QTBC391 电池容量测试仪作为负载,并可对放电截止电压和放电电流进行控制。

(4)温度采集装置为YP5000 温度记录仪,使用编号为1 ~16 通道的K 型热电偶并布置在电池轴向中部位置处,每1 分钟采集一次,采集精度为0.1℃。

1.2 试验方案

试验方案1:自由放电;方案2:自由放电+液冷冷却;方案3:自由放电+风冷冷却;方案4:自由放电+液冷冷却+风冷冷却。在试验过程中,将电池容量测试仪的放电电流设置为6A,放电截止电压设置为17.5V,风机风速设置为最大即8m/s,保持电池箱内的初始温度维持在25℃±0.5℃范围内,并将Ⅱ号电池模块作为对照组,不通入冷却液,如图2 所示。

2 试验结果与分析

在方案1 的放电测试过程中,将采集到的电池组放电终止时的各测试点温度进行整理,见表1 所示。

表1 电池组自由放电终止时的温度

从上表可以看到,通道1 对应的电池组总正极温度最高为34.3 ℃,通道3 对应的电池温度最低为32 ℃,通道15 对应的总负极温度为32.9 ℃,通道16 对应的箱内温度为27.9 ℃,说明在自由放电时的电池产热量聚集,造成电池箱内的温度升高。因此,为了更好地分析电池组的产热特性,选择通道1、通道4、通道5、通道6、通道7、通道12、通道14、通道15 对应的8个特征温度进行研究。

2.1 液冷方式对电池冷却效果的影响

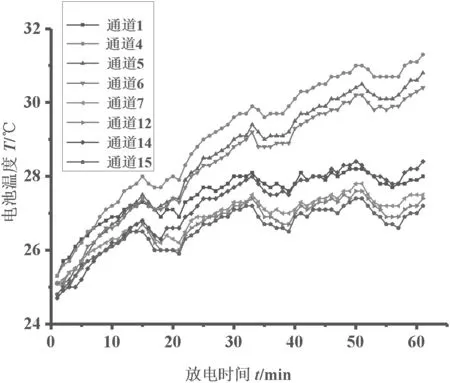

将方案2 电池放电过程中的8 个特征温度进行整理,如图3 所示。

图3 液冷冷却条件下的电池温度变化

从上图可以看到,通道4、5、6 对应的电池放电终止温度相较于其他通道明显偏高,分别为31.3℃、30.8℃、30.4℃,而通道1 和通道15 对应的总正极和总负极温度分别为28.0℃和27.2℃,最大温差为4.1℃,电池箱内的温度为26.2℃。与方案1 相比,通道1 对应的电池温度降低了6.3℃,通道15 对应的电池温度降低了5.7℃,通道4、5、6 对应的电池温度最大降低2℃,说明有冷却液通过的电池模块温度变化较大,并对未通入冷却液的电池模块温度有所影响,同时使得电池箱内的温度也有所降低,起到了一定的冷却降温作用。

2.2 风冷方式对电池冷却效果的影响

同理,对按照方案3 进行放电时的特征温度进行整理,如图4 所示。

图4 风冷冷却条件下的电池温度变化

由图4 可知,在整个风冷冷却过程中,8 个通道对应的电池温度变化波动较大,且在放电结束时,通道14、15 对应的电池温度最高为26.7℃,通道1 对应的电池温度为26.6℃,通道5、6 对应的电池温度最低为25.8℃,最大温差为0.9℃。

2.3 复合方式对电池冷却效果的影响

同时开启液冷和风冷两种冷却方式,在相同条件下进行测试,将电池组放电终止后的特征温度进行整理,如图5 所示。

图5 复合冷却条件下的电池温度变化

在放电终止时,通道1 对应的电池温度仍然最高为26℃,通道15 对应的电池温度为25.8℃,通道4、5、6 对应的电池温度分别为25.9℃、25.6℃、25.5℃,与电池组总正极的温差极小。在整个放电过程中,电池组经历了两次较大的温度变化,当t=0 ~10min 时,8 个电池特征温度均以较快速度下降,而后又继续上升,同样在t=35 ~40min 时,电池温度又急剧下降,通道12 对应的电池温度最低仅为23.8℃,与电池总正极的温差最大为2.8℃。

在放电初期的温度快速下降,可考虑是由于电池内部的产热量远低于液冷和风冷复合冷却带走的热量,当电池内部的反应持续一段时间后,电池组的总产热量高于复合冷却带走的热量,才会出现电池温度的逐渐升高。在第二次出现温度骤降时,是由于电池内部的产热量已达到最大数值,但此时的复合冷却仍然在进行工作,对电池组进行持续降温,使得电池内部的反应速率变缓,产生的热量减少,复合冷却带走电池组的热量增加,造成了电池组温度的再次较大下降。

2.4 综合分析

方案4与方案2相比,电池组的最高温度下降了5.3℃,最低温度下降了1.9℃,且在放电结束时的各电池温度差异也较小,最大温差仅为0.5℃,最小温差仅为0.1℃,整个电池组存在较好的温度场分布,说明复合冷却较液冷冷却的效果要好。而方案4 与方案3 都存在温度波动较大的情况,主要原因在于电池箱内部未设计冷却风道,使得流经各电池模块的冷却气流不均匀,虽然方案2 对应的电池组整体温度偏低,但温度场分布并不理想,造成复合冷却下的电池组温度场分布优于风冷冷却。

3 结论

本文通过对液冷和风冷两种方式下的单一和复合冷却试验研究,可得到以下结论。

(1)液-风复合冷却相较于单一冷却方式,能有效降低电池组的最高和最低温度,较液冷冷却方式分别降低5.3℃、1.9℃,较风冷冷却方式分别降低0.7℃、1.2℃;

(2)液-风复合冷却方式会使电池组的温度出现较大的波动,但其温度场的分布从整体上看要优于单一冷却方式,电池单体之间的温差也更小。