大采高综放工作面强动压端头顶板控制技术

2020-03-03雷春亮

雷春亮

(大同煤矿集团马道头煤业有限责任公司,山西 大同 037100)

大采高综放面已在我国多个矿井进行推广应用,由于其一次采动高度大,工作面矿压显现强烈,工作面两顺槽超前影响区和工作面顶板控制难度较大,特别是工作面端头三角区受集中应力影响区,该区域煤岩体应力环境复杂,加之构造及上区段工作面采动压力的影响,给其煤壁和顶板维护带来极大的挑战。康涛通过分析含泥岩夹矸煤层大采高工作面端头和超前支护区的围岩变形原因,提出了切顶卸压、加强支护和注浆加固的控制技术[1];高士岗研究了下分层综放工作面端头压架机理,提出了加强端头支护强度、加大端头拉网密度和强度、优化巷道布置的措施,保障了工作面安全生产[2];题正义等人利用FLAC3D研究了综放工作面端头顶角处围岩破坏演化过程,提出了顶角处掏槽、补打加强锚索,改变端头顶角处围岩应力分布,提高端头顶角处围岩稳定性[3]。这些研究均是结合具体地质条件的技术分析总结,但是由于我国煤矿地质条件差异较大,必须结合实际情况确定相应工作面端头顶板控制技术参数。

1 概况

马道头矿8211工作面开采5 (3-5)#煤层,埋深410~480 m,煤层平均厚12.6 m,煤层倾角1°~5°;工作面采面长241 m,推进长度729 m;采厚3.9 m,放煤厚度8.7 m,采放比为1:2.23。煤层直接顶为1.6 m厚的泥岩和含砾粗砂岩,老顶为9.66 m厚的粗砂岩和含砾粗砂岩,直接底为3.61 m厚的泥岩,老底为7.33 m厚的粉砂岩和泥岩。8211工作面井下位于北二盘区三条大巷南侧200 m,东侧为实煤区,南侧为挂里窑村保护煤柱,西侧为8210工作面采空区。8211工作面采用一进一回布置,2211巷为皮带顺槽,5211为回风顺槽,与8210工作面采空区留8 m小煤柱。根据巷道掘进揭露和槽波探测显示,5211巷存在多个断层和破碎带等影响,由于8211工作面为大采高放顶煤工作面,一次回采厚度大,工作面矿压显现强烈,加之5211巷与8210工作面采空区之间为8 m小煤柱护巷,为了保证工作面回采过程中回风侧端头煤壁及顶板安全,需要加强对工作面回风侧端头的顶板管理。

2 端头顶板控制技术

8211工作面5211回风顺槽为矩形断面,净宽5200 mm,净高3500 mm,净断面18.2 m2,巷道掘进后采用“锚杆+锚索+钢带+金属网”进行支护。

2.1 超前注浆加固

由于8210工作面回采动压影响,5211与8210工作面采空区之间的8 m小煤柱已处于塑性状态,煤体内原生节理裂隙贯通,煤体整体性严重破坏,煤体承载力降低,特别巷帮出现网兜等较大变形区,锚杆、锚索的支护作用降低,且破碎煤体的挤压变形对锚杆、锚索产生较大的剪切、扭曲等作用力,使锚杆、锚索受力更加复杂,极易产生剪切破断。因此,在8211工作面回采前必须对5211顺槽两帮破碎煤体进行注浆加固[4-5],充填围岩裂隙,使破碎煤体粘结成为一个整体,提高煤体的整体性和承载能力,并且可保护锚杆和锚索,防止其因破碎煤体挤压错动出现剪切破断现象。

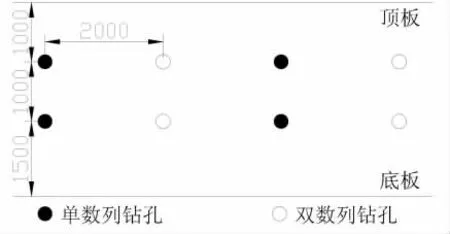

在5211回风顺槽两帮布置注浆加固钻孔,钻孔孔径为42 mm,钻孔深度为6 m;钻孔布置形式为矩形布置,分上下两排,间距为2 m;上排钻孔距顶板1 m,向上仰角为10 °;下排钻孔距顶板2 m,水平垂直巷帮布置。注浆材料采用水泥和水玻璃混合浆液,水泥为52.5硅酸盐水泥,注浆压力为6 MPa。为保证注浆效果,防止漏浆,钻孔采用分组施工工艺,先进行单数列钻孔打钻施工并注浆,再进行双数列打钻施工并注浆,每列钻孔由下到上累计注浆。钻孔布置见图1。

图1 巷帮注浆钻孔平面

2.2 端头及超前支护

由于8211采面为大采高综放工作面,矿压显现强烈,且5211回风顺槽一侧为小煤柱护巷,受到上下两个工作面采动压力影响,5211顺槽矿压显现强烈,需提高5211顺槽的超前支护段的支护强度。

(1)端头支护

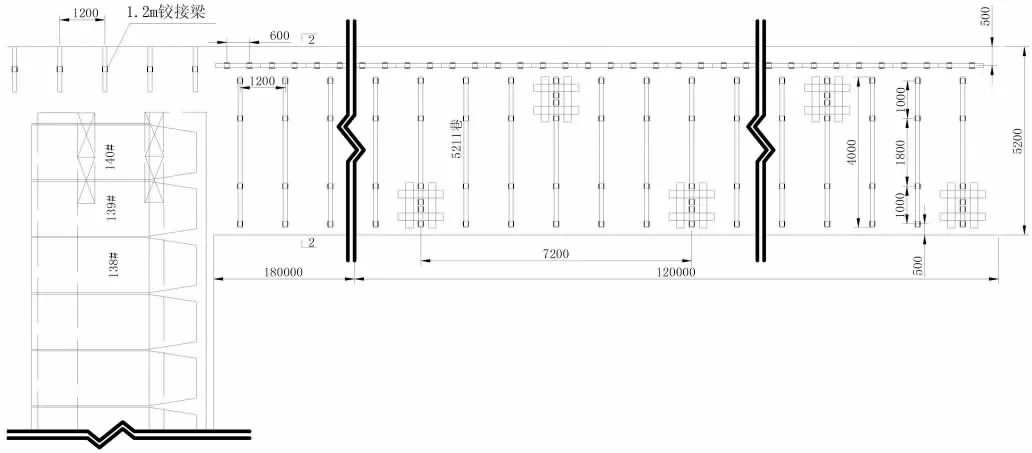

过渡支架需对端头巷道一半以上的巷道顶板进行支护,尾架140#架与5211顺槽煤柱侧巷帮之间的距离若大于0.8 m时,应支设单体支柱,每增加0.6 m增加1列单体支护,柱距0.8~1.2 m,单体支护形式采用一梁一柱,梁采用1.2 m的铰接梁,见图2。

图2 端头及超前支护平面(单位/mm)

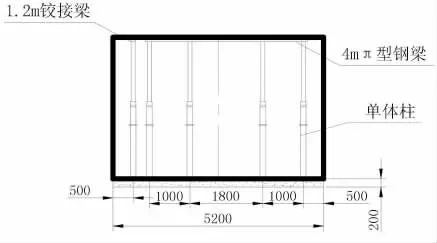

图3 超前支护断面(单位/mm)

(2)超前支护

由于两个工作面动压影响,5211顺槽超前支护长度应加长,根据以往矿压观测,确定长度为180 m,采用“一梁四柱式”支护,外加“一梁两柱式”护帮单体。①“一梁四柱式”采用4 m长π型梁加DW-45型单体,梁与巷道垂直;排距为1.2 mm,靠近采煤侧单体支柱距离煤帮0.5 m,第一列与第二列单体支柱之间间距1 m,第二列与第三列单体支柱之间间距1.8 m,第三列与第四列单体支柱间距1 m;②“一梁两柱式”护帮单体采用1.2 m铰接梁,铰接梁与巷道平行,单体距离非采煤侧0.5 m,柱距0.6 m;③由于工作面见方时矿压显现较大,需在见方来压前后60 m,增加木垛支护,木垛成品字形分布,木垛打在4 m长π型梁下位于木垛中心处,采煤侧木垛中心距离采煤侧1 m,非采煤侧木垛中心距离非采煤侧1.5 m,同一侧的木垛间距7.2 m,木垛的底层全部用道木进行铺设,木垛中间支设2根单体支柱,单体支柱支设在4 m长π型梁下,单体支柱下面放一个能放两根单体支柱的连体钢板柱靴,柱靴厚度为10 mm,见图2、图3。

2.3 回风侧端头三角区加固

由于8211工作面回风侧端头三角区,受工作面超前支撑力压力和上区段工作面侧向支撑压力两个强动压的叠加影响,煤体极易破碎,特别是在遇到断层和破碎带或工作面周期来压时,使得该区域煤体更加破碎,该处极易出现煤壁片帮和冒顶的现象。如果此时工作面出现减产甚至停产现象,加重了该区域煤壁和顶板的管理难度,致其处于片帮冒顶的恶性状态,带来严重的安全隐患。因此,在工作面回采过程中必须及时观测该区域煤壁及顶板情况,在工作面回风侧端头出现片帮或前方存在构造和见方来压时,必须采用5211巷采煤侧巷帮采用马丽散进行注浆浆加固,并采用带压擦顶拉架,保证支架的初撑力。马丽散注浆加固钻孔位于5211巷采煤侧巷帮上部,距顶板1 m,仰角为30 °,钻孔间距为2 m,孔深8 m。

3 支护效果分析

8211工作面5211顺槽为马道头矿首个小煤柱护巷顺槽,由于受到上下两个大采高放顶煤工作面强烈采动影响,巷道围岩控制难度大,特别是工作面回风侧端头顶板及端头三角区。为了考察8211工作面5211顺槽超前影响区及工作面回风侧端头三角区顶板控制效果,在5211巷布置巷道围岩表面围岩观测测站,并对工作面回采过程中回风侧端头煤壁片帮及冒顶情况进行统计分析。

(1)超前区表面位移观测

通过对工作面超前区巷道表面位移观测可知(见图4),在超前工作面约100 m,顺槽巷道围岩变形增大,变形速率增大;巷道两帮最大移近量为465 mm,煤柱侧巷帮变形量为289 mm;巷道顶板下沉量为277 mm;超前区巷道围岩整体变形量不大,围岩变形可控,巷道能够满足安全生产使用要求。

图4 巷道围岩变形量与距工作面距离关系

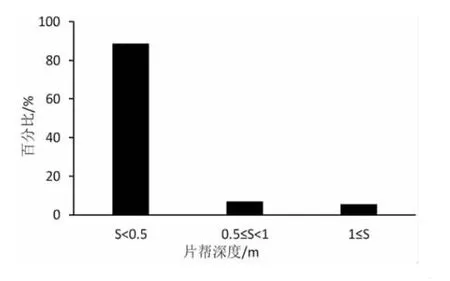

(2)端头片帮

在整个工作面回采过程中,对回风侧端头8个架范围内煤壁片帮情况进行统计(见图5)。由图可见,工作面回风侧端头煤壁片帮深度小于0.5 m的占88.2%,片帮深度在0.5~1 m的占6.5%,片帮深度大于1 m的仅占5.3%。

图5 工作面端头片帮深度比例

4 结语

1)在工作面回采前,对留小煤柱侧顺槽的两帮进行注浆加固,浆液充填煤体裂隙,不仅可以粘结破碎煤体,而且可以提高煤体的粘聚力和内摩擦角,从而使破碎煤体的断裂应力提高,改善破碎煤体的承载能力,同时可以保护锚杆和锚索不会因破碎煤体的挤压而破断。配合工作面超前“一梁四柱式”支护和 “一梁两柱式”护帮支护,有效控制了顺槽巷道围岩变形。

2)通过超前工作面,在5211回风顺槽采煤侧巷帮进行马丽散注浆加固,提高了工作面回风侧端头煤壁及顶板的完整性,并通过及时擦顶带压移架和保证支架初撑力的技术手段,有效控制了受两侧采动压力影响下工作面端头三角区的煤壁片帮,保证了端头三角区顶板安全。