浅析公路隧道电缆槽边沟整体式液压台车的应用

2020-02-29谭文进

谭文进

北京华通公路桥梁监理咨询有限公司

1 工程实例

铜仁市沿河经印江(木黄)至松桃高速公路建设项目,设计标准为双向四车道,路面宽度24.5m,设计时速80km/h,线路全长102.065km,全线24 座隧道,其中位于第六合同段的李家寨隧道为特长隧道,该隧道为全线控制性工程之一,隧道左线里程桩号ZK49+443~ZK53+995,全 长4552m;右 线 里 程 桩 号K49+484~K53+970,全长4486m,左右线电缆槽边沟总长18076m,单洞电缆沟边沟平均长度9038m,该隧道电缆槽边沟为整体式设计,采用C30 钢筋混凝土现浇,盖板预制安装,电缆槽净空尺寸60cm×60cm,边沟净空10cm×20cm。

2 电缆槽边沟整体式液压台车结构

根据隧道断面尺寸及电缆槽边沟平面位置,并考虑施工车辆通行,设计的电缆槽边沟整体式液压台车尺寸(长×宽×高)为12.0m×10.2m×4.87m,结构由模板系统、门架系统、油缸系统、滑座滑套、行走系统和配件组成,主视图见图1所示。(1)模板系统:采用10mm 厚钢板组成模板系统,分电缆槽和边沟两部分模板,模板刚度大,电缆槽内模采用箱体式内模,侧模与边沟内模共用,边沟外模使用30cm 高定型模板,所有模板竖向均与千斤顶连接,横向与可调节双向丝杆连接。(2)门架系统:由门架立柱、上纵梁、下纵梁,门架横梁、门架连接梁、门架斜撑组成,材料主要使用I20、I25工字钢筋及槽钢;(3)油缸系统:由20支油缸、油管配件、两套油站组成;(4)行走系统:由电机主动轮两套、从动轮两套组成,行走速度6m/min;(5)配件:包括螺栓和铰耳销轴。

图1 电缆槽边沟整体式液压台车主视图

3 使用原理

台车在现场拼装完成后,需整体验收,并进行系统测试及试运行,重点测试油缸液压系统、行走系统、斜向支撑丝杆伸缩活动情况,确保整体稳定性。测试正常后,开动电机驱动台车自动在轨道上行走,行至拟施工电缆槽边沟位置后停止,通过安装在门架立柱上的竖向油缸调整门架高度,通过后座支撑在门架立柱上的水平油缸调整水平滑动臂伸出去的水平距离,水平滑动臂安装在固定的水平支撑梁上,像滑块一样可左右水平移动,连接电缆槽和边沟模板的竖向油缸固定在水平滑动臂上,可随水平滑动臂左右移动进行平面定位,模板在平面精确定位后再通过调整连接在模板上的竖向油缸上下移动精确定位模板底标高,就这样,电缆槽和边沟模板平面位置及高程均定位完成,通过调节与模板连接的斜向丝杆支撑固定模板,为确保台车使用过程中整体稳定,在门架内设置4根斜向下支腿支撑在混凝土浇筑面上,这样整个电缆槽边沟台车模板安装并固定完毕,即可浇筑混凝土。拆模时,先松开支撑丝杆,水平油缸保持不动,通过调节竖向油缸缓慢提升模板脱离混凝土面,完成脱模,然后将所有油缸回油归位,开启电机驱动台车移至下一循环施工节段。

4 整体式液压台车优点

台车采用电动轨行式门架系统,可自动行走移位,不像组合钢模需人工搬运,模板定位全部采用液压系统上下左右调节,操作简单,定位准确,3人即可完成台车定位安装,省时省工,施工效率高,门式结构对施工机械车辆通行不造成干扰,所采用的大面侧模、外模和箱体式内模,纵向一次性可整体浇筑电缆槽边沟12m,混凝土面无模板拼缝痕迹,只有循环施工接缝,模板刚度好,定位支撑牢固,混凝土浇筑不会出现“跑模”或“胀模”现象,混凝土表面平整,盖板槽口顺直,成品外观质量极好,且每一循环左右侧可同时施工,同步推进,脱模时,只需操作竖向油缸提升模板即可完成。

5 电缆槽边沟整体式液压台车施工

5.1 施工工艺流程

模板打磨刷油→测量放线→电缆槽与底板、二衬结合面凿毛→基底清理冲洗→电缆槽边沟钢筋安装→驱动台车就位→调整模板定位→安装两侧端头模板→加固模板支撑→浇筑混凝土-养护拆模→下一循环施工。

5.2 台车就位前的施工

台车就位前,应先对台车模板表面进行打磨清理,涂刷脱模剂,测量放样电缆槽边沟平面位置及槽底沟底高程,对电缆槽边沟施工范围底板及二衬结合面混凝土凿毛并清洗,按设计图安装钢筋,须严控钢筋平面位置及高程,确保偏差应在验评标准规定范围内,否则,钢筋偏位过大会造成台车模板无法就位和钢筋保护层不足。

5.3 台车模板安装定位

开启电机驱动台车自动行驶至施工部位,操作水平油缸将箱体式内模、侧模及边模移至设计平面位置,然后操作与各模板相连的竖向油缸,将各模板降至电缆槽边沟设计底高程,平面位置及高程均需精确定位,调节丝杆对各内外模板进行固定,安装带孔的端头模板,水平钢筋从孔中伸出端头模的长度应符合搭接长度要求,最后对模板进行加固,并将支撑台车整体稳定的斜撑腿支撑在已浇筑混凝土面上,整个台车模板安装定位完成,自检合格后报监理工程师验收。

5.4 混凝土浇筑

台车模板经验收合格后,按设计强度C30拌合混凝土,入模前检查混凝土工作性能需满足施工要求,控制坍落度在120mm~140mm之间,由于电缆槽边沟结构尺寸较小,采用扁平溜槽将混凝土引送入模,鉴于单侧一次浇筑长度12m,需按2m~3m间距为一个混凝土下料点,保证混凝土质量的均衡性,严禁只在一个下料点上将混凝土浇筑完成,以防混凝土流动距离过长出现离析或粗骨料在小范围积聚,人为造成电缆槽边沟强度不均衡或局部范围强度达不到设计强度要求,电缆槽边沟可分两层浇筑完成,第一层浇筑到边沟沟底高程位置,采用小直径插入式振捣器振捣,第二层浇筑将电缆槽边沟一次性浇筑完成到设计顶高程,振捣密实表面抹平即可,混凝土分两层浇筑主要是控制模板底部混凝土被振捣时气泡能顺利排出,避免蜂窝麻面,保证混凝土外观质量。

5.5 拆模及养护

为预防脱模过早对电缆槽边沟混凝土造成破坏,需等混凝土达到一定强度后方可脱模,一般要求浇筑后不少于12h。脱模时,将固定模板的斜向支撑杆件松动,解除支撑,拆除端头模,操作竖向油缸缓慢提升模板直至脱离混凝土面,拆模时禁止启动横向液压系统,避免电缆槽边沟混凝土受水平力而破坏,模板全部拆除后,将油缸回油复位,开动电机将台车移位至下一循环节段,对浇筑成型的电缆槽边沟混凝土洒水养护。

5.6 台车使用中发现的问题及处理措施

5.6.1 发现的问题

在台车实际使用过程中,通过模板安装工序验收和混凝土浇筑过程发现:(1)当浇筑的混凝土高度超过模板底端时,混凝土会对模板产生侧向挤压作用,产生水平力,若模板水平支撑不牢固,会出现模板偏斜,在后续脱模时,会造成脱模困难或局部混凝土缺棱掉角;(2)若前期施工的仰拱填充混凝土面或调平层混凝土面不平整,边沟侧模与混凝土面间存在空隙会出现根部漏浆,影响外观。

5.6.2 处理措施

(1)对电缆槽边沟内外模板增加水平支撑杆件,确保模板固定牢靠,在模板受混凝土水平挤压力作用下不至移动,混凝土下料时注意在模板两侧对称浇筑混凝土,避免单侧浇满后再浇筑另外一侧,以防偏压引起模板倾斜;(2)对仰拱填充或调平层混凝土面存在高低起伏不平现象,根据设计高程放样挂线检查,对高出位置适当凿除找平,对低凹位置用水泥砂浆补平,便于边沟侧模安装防漏浆。

6 效益分析

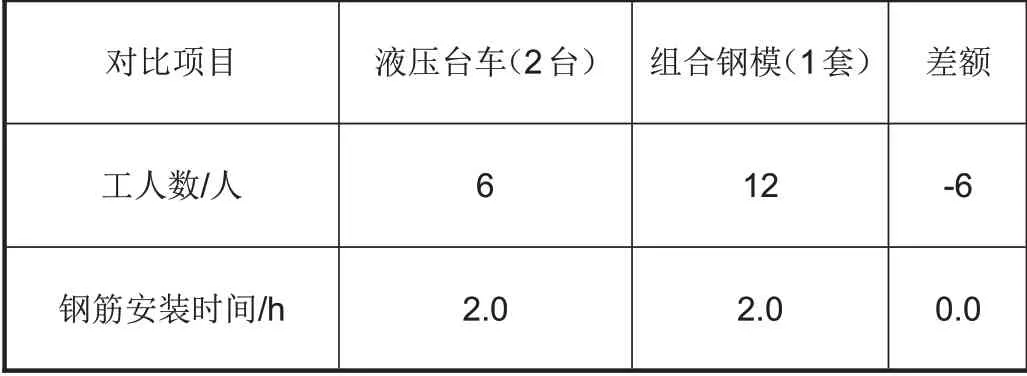

以李家寨隧道电缆槽边沟施工为实例,对比分析整体式液压台车和传统组合钢模施工电缆槽边沟功效及成本情况。由于该隧道为特长隧道,为保证工期,施工组织采用双向掘进方案,在隧道两端各投入1台液压台车,两端单循环一次性可以同时施工电缆槽边沟48m,现场同等使用48m电缆槽边沟组合钢模,组合模板按一套48m计算,每端洞口24m,两端单循环一次性同样施工电缆槽边沟48m,完成单洞电缆槽边沟施工总循环次数约188 次,工人均按正常熟练程度施工电缆槽边沟各道工序,每工日按8h计算。通过现场实际施工,收集相关数据,功效指标及成本指标对比分析见表1和表2。

表1 功效指标对比(每循环48m)

模板安装时间/h混凝土浇筑时间/h拆模时间/h模板移位时间/h每循环完成时间/工日单洞完成时间/工日注:“-”表示节省。1.0 3.0 0.5 0.1 6.6h÷8h/工日=0.825 188×0.875=155.34 3.5 3.0 2.0 1.3 11.8h÷8h/工日=1.475 188×1.475=277.73-2.5 0.0-1.5-1.2-0.65-122.39

表2 成本对比分析(每循环48m)

从表1、表2 数据分析得出,采用整体式液压台车施工电缆槽边沟比传统组合钢模要节省工期约122工日,换算成日历天,即单洞节约工期约40 天,双洞节省工期约80 天,单洞节成本约47.91 万元,双洞节省成本约95.82 万元,社会效益及经济效益显著。

7 结语

电缆槽边沟整体式液压台车在公路隧道中的应用,显著改善了传统组合钢模施工电缆槽边沟的诸多不足之处,施工出来的成品,不仅外观质量较好,对标准化及“品质工程”创建具有极大的助推作用,还能降低施工成本,提高工效,实现机械化、自动化减人,具有良好的社会效益和经济效益。