高铁运营或即运营隧道缺陷整治洞内材料设备运输方案研究

2020-02-29田玉兵

田玉兵

中铁十六局集团第一工程有限公司

1 工程概况

某隧道进口起始里程D5K234+720-D5K238+250,全长3419.45m,其中明挖30m,Ⅲ级围岩2180m,Ⅳ级围岩1070m,Ⅴ级围岩139.45m。

某隧道横洞起始里程D5K238+250-D5K240+750,主洞洞身全长2500m,Ⅲ级围岩940m,Ⅳ级围岩1560m。横洞工区于隧道D5K239+225处线前进方向右侧设一横洞,横洞洞身长593m,Ⅲ级围岩21.29m,Ⅳ级围岩490m,Ⅴ级围岩73m,横洞中线与隧道左线线路中线大里程方向平面夹角47°43'28"。地形起伏大,隧址位于中低山地貌,山体多为浑圆状,高程415m~1000m,相对高差一般150m~585m,坡度一般10°~45°,地表水以河流为主,地下水以第四系松散砂卵砾石层为主,含水量丰富,可溶岩中的岩溶水及砂泥岩中的基岩裂隙水次之,其中岩溶水较为丰富,暗河、岩溶泉十分发育。大部分地表水对混凝土无侵蚀性,部分地段地表水及含煤层、石膏、岩盐及铁矿等地层中的地下水一般具有侵蚀性。

本隧道出口为另一标段,正在施工,并且短时间内无法施工完成,如果从出口进出,两标段队伍之间协调配合难度较大,距离较远(横洞里程为D5K239+225 处,隧道出口里程为D5K242+938,横洞距本隧道出口的长度为3713m),进材料和设备不方便,干扰大,不利于管理。

2 缺陷概况

由于工期紧,施工速度快,过程存在各种原因造成该隧道铺完轨后,发现超欠挖、混凝振捣不密实、养护不及时、衬砌背后空洞、保护层厚度不足、衬砌厚度不足、漏水、裂纹等,需要对本隧道进行缺陷处理,通过各参与建单位,到现场踏勘,检测,设计验算等手段,明确了缺陷整治措施方案,要求在一个月之内完成。

3 设备及材料运输方案分析

3.1 方案一

采用地泵在隧道口泵送法施工。隧道进口起始里程D5K234+720-D5K238+250,全长3419.45m,泵送距较长,泵管数量大,易堵管,施工速度慢,投入大,经济不合理,即使采用该方案泵管污水及管内凝土的处理都是难点,工期紧,在进度上会受到很大的制约。另外根据目前市场上常用60 或80 泵的参数表中可以看出,最大理论输送距离为310m~1400m,根本满足不了施工要求。

3.2 方案二

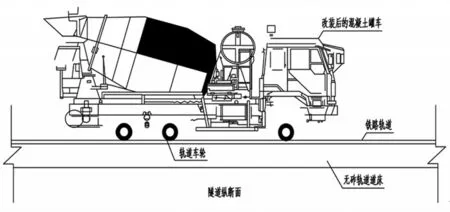

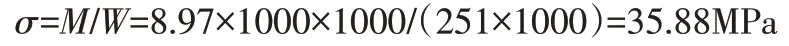

隧道的进口混凝土运输,采用即将报废的12方混凝土罐车改装,在施工现场用吊车将改装好的混凝土罐车安装在铁路主线轨道上,利用主线轨道进行运输,改装的混凝土罐车见图1。

图1

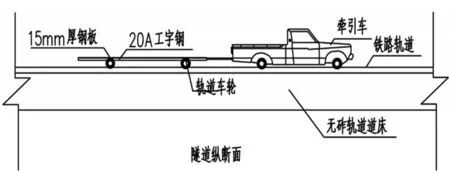

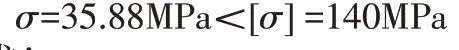

其他材料和工器具采用现场加工的轨道平板和牵引车连接,利用主线轨道的方式运输,平板车用20a工字钢加工为平板车底座,面板用15mm的钢板,主要用于洞内所有材料的清运,和施工设备的运输,混凝土运输车除外。改装平板车见图2所示。

图2

3.3 方案三

隧道进口里程为D5K234+720,横洞里程为D5K239+225处,隧道出口里程为D5K242+938,即横洞距隧道进口线路长度为4505m,横洞距本隧道出口的长度为3713m,隧道出口为另外一家施工单位施工,且正在施工,如果能从隧道出口进材料和设备,两标段队伍之间协调配合难度较大,并且距离较远,进材料和设备也不方便,干扰大,不利于管理。

若进口人员及材料设备撤出进口,横洞的施工人员及设备从进口通入横后,进口设备再进场,本隧道整改缺陷内容较多,除处理超欠挖外,其他人员及设备已经进场,撤出进洞口耗用时间较长,增加各种费用较多,从时间和经济上考虑都不理想。

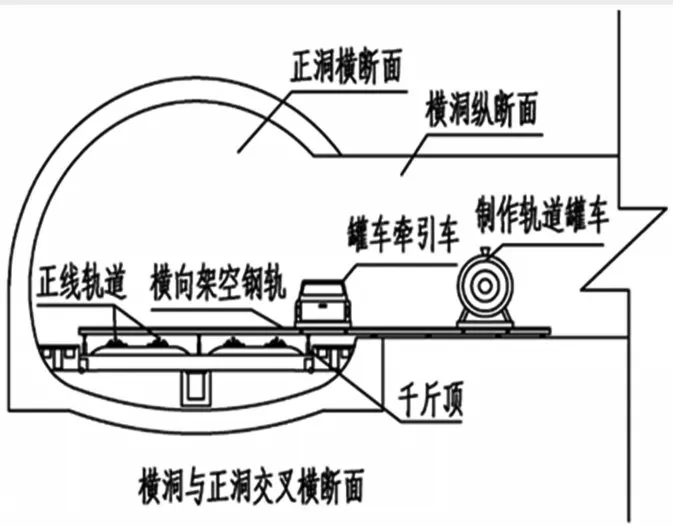

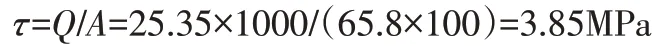

图3

通过以上情况进行了认真分析,明确只有利用已开挖完成的横洞才能才能满足施工需要。横洞总长593m,断面形式为曲墙式马蹄形断面,宽净宽7.5m,净高6.1m,横洞作业空间小,不能将设备直接横洞通过吊装的方式安装在主线铁路的轨道上,经过多方面的调查和研究发现某机械生产厂家,生产厂家有4方的小混凝土罐车,费用低,通过和厂家的沟通可以单独出售混凝土罐,将混凝土罐现场加工改装,制作轨道平板小罐车,底座用20a工字钢加工,将小罐车通过焊接的方式连接,在底座上增加轨道车轮,见图3。

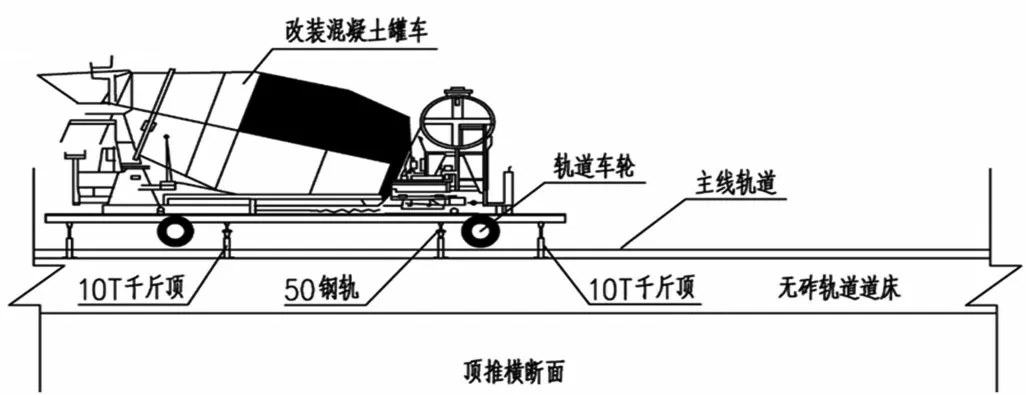

通过现场调查和研究,通过人工撬推的方式将设备就位。具体方案如下:为了保护主线钢轨完好无损,采用10台10T千斤顶,两条24m的50钢轨作为主要的就位设备和材料,每条架空钢轨的正下方在铁路主线的道床上横向垂直安装3台千斤顶,架空钢轨,使主线钢轨顶面距架空钢轨底面高差保持10cm 左右,防止架空钢轨在重力作用下的变形,与主线钢轨顶面接触,损坏主线轨道顶面。撬推至罐车轨道车轮与主线轨道重叠时,停止撬堆,用4 台10T 千斤顶将罐车底座四角各安装1 台,同时平行将罐车底座竖直方向顶高5cm,然后用人工将架空钢轨取出,利用千斤顶平行卸落的方式,使罐车落在主线轨道上,拆除底座四角千斤顶,工序完毕,牵引车同样采用此方法,不再介绍。为了考虑安全,通过详细计算,千斤顶大小,在钢轨作用点的间距等,牵引车与混凝土罐车分别为1.6T和3.5T,方案进见图4、图5。

图4

图5

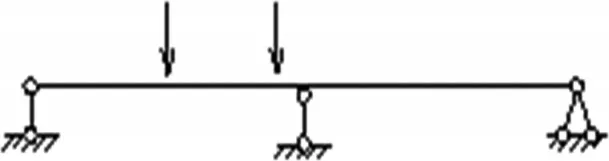

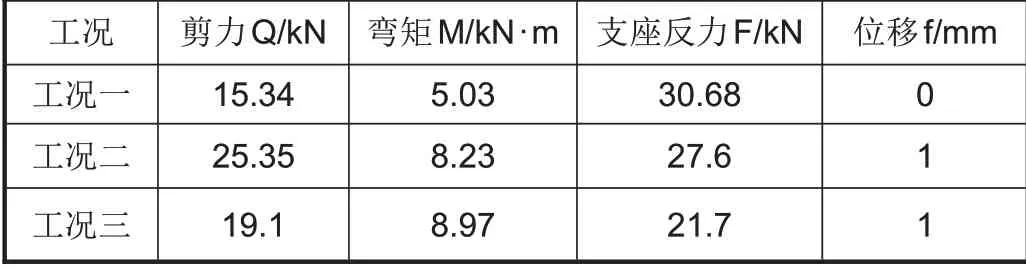

3.4 方案三承载力计算计算过程如下。

3.4.1 各工况承载计算

设计采用50型钢轨,各力学参数为:

钢轨搭设总长度为4.3m,为两跨,分别采用千斤顶当做支撑。根据设备工作状态,取三种特殊工况进行计算,采用结构力学求解器对三种工况分别求解。

(1)工况一:设备移动至中间支点

(2)工况二:设备一个轮压移动至边跨跨中

(3)工况三:设备移动至边跨跨中

3.4.2 各工况计算结果分析

各工况下受力计算结果如表1所示。

表1

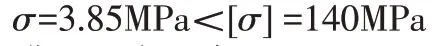

根据各工况计算结果可知,最大支座反力值为30.68kN,最大剪力值为25.35kN,最大弯矩值为8.97 kN·m,最大位移值为1mm。

3.4.3 稳定性计算分析

(1)弯曲强度计算分析。

根据计算结果可知:

满足强度要求!

(2)剪切强度计算分析。

根据计算结果可知,

满足强度要求!

(3)千斤顶底座混凝土受压力验算。千斤顶底座取直径为30cm,千斤顶最大顶力取30.68kN,作用在混凝土上的压力计算如下:

满足强度要求!

通过计算证明完全满足牵引车1.6t,加制作混凝体罐车3.5吨的活载要求,人工撬推方案可行。

3.4.4 方案确定与实施

通过对这个三个方案经济、技术进行的分析,确定方案进出口及横洞方案采用如下:

(1)隧道进口采用横洞改装的牵引车和制作罐车用吊装的形式进行安装在主线轨道上,利用主线轨道进行运输,即隧道进口综合了方案二和方案三。

(2)横洞直接采用方案三,用6台10T千斤顶,两条24m的50钢轨作为主要的就位设备和材料,每条架空钢轨的正下方在铁路主线的道床上横向垂直安装3 台10T 千斤顶,架空钢轨,使主线钢轨顶面距架空钢轨底面高差保持10cm左右,防止架空钢轨在重力作用下的变形,与主线钢轨顶面接触,损坏主线轨道顶面。开始撬推至罐车轨道车轮与主线轨道重叠时,停止撬堆,用4台10T千斤顶将罐车底座四角各安装1台,同时平行将罐车底座竖直方向顶高5cm,然后用人工将架空钢轨取出,利用千斤顶平行卸落的方式,使罐车落在主线轨道上,拆除底座四角千斤顶,工序完毕,牵引车同样采用此方法,不再介绍。

5 结束语

通过对长大隧道缺陷整治材料运输和设备进出场方案比选结论:(1)实践证明方案三可行,并且适用于各种短、中、长、特长、有斜井或横洞隧道,施工方便快捷,适用性强。(2)采用该方案三造价低,加工和改装方便快,改装的技术要求不高,在施工现场可以就地解决。(3)可操作性难度低,一般的施工班组,只要经过简单培训,就可以在现场实施。(4)对今后遇到此类问题提供参考,也可以大量推广使用。