基于AMESim的多路阀压力补偿动态仿真及试验

2020-02-28涂宇王怡刘爱云孙伟

涂宇,王怡,刘爱云,孙伟

(1.湖南交通工程学院 交通运输工程学院,湖南 衡阳,421000; 2.北京首都机场动力能源有限公司,北京,100621)

近几年来,随着工程机械的高速发展及节能、自动调节等方面的要求,对多路阀的性能要求也越来越高,这促进了人们对负载敏感型多路阀进行深入研究。多路阀是工程机械的核心液压元件,它的性能决定了整个工程机械液压系统的控制性能。随着工业化进程的深入,国内外研究学者对负载敏感多路阀展开了一系列研究。以HLPSL负载敏感比例多路换向阀中的二通压力补偿阀为研究对象,提出了一种压力补偿阀流道模型,对速度矢量图和压力云图进行分析得到一种新结构[1]。在负载敏感比例阀中,减压阀和主阀之间通过增加阻尼孔以匹配主阀和先导阀的速度,并推导出比例减压阀控制主阀的数学模型,对结构参数进行优化,提高执行元件优化[2]。在主安全阀、单向阀、过载阀、分流阀等阀类组合成的控制系统中,单一动力源带动多个执行机构的情况极易引起“负载效应”[3],即当2个或2个以上执行机构同时作业时,液压油流向负载较小的一方,其他动作则可能出现减速,甚至停止。针对此类工程问题,通常采用带出口压力补偿阀的多路阀,来全面实现负载敏感,它能对于负载小开关多路泵节流口的气压进行弥补,使主阀芯前后压力差保证一定,这样可以由多路阀同时分配控制不同负载回路的流量。对每一个负载回路而言,只要主阀芯前后压力差保持一定,则在节流面积一定的情况下输出的流量也就一定。因此,可以通过控制主阀芯位移,改变节流面积,以达到提高负载速度稳定性的目的[4-6]。

本文以某公司的一款负载敏感多路阀为原型,运用AMESim软件建立多路换向阀和二通压力补偿阀双执行器系统模型,主要对含压力补偿阀及不含压力补偿阀多路阀系统进行动态仿真分析。并通过模拟仿真对二通压力补偿阀主要结构参数进行优化,提高该多路阀的负载敏感特性。最后通过实验验证该负载敏感多路阀仿真模型分析的正确性。

1 负载敏感多路阀的基本原理

1.1 多路阀及压力补偿阀的结构

图1所示为负载敏感多路阀结构剖面示意图。该多路阀为液控多路阀。从图1可以看出,该多路阀由主换向阀、溢流阀、压力补偿阀等结构元件组成[7-9]。压力补偿阀能够保持压差恒定,因此作为多路阀重要控制部件。按其工作原理,压力补偿可分为定差减压阀型、定差溢流阀型及泵控型[10-11]。本文分析的是二通压力补偿阀,其实际就是定差减压阀,按压力补偿阀的安装位置可分为阀前补偿、阀后补偿和旁路补偿[12-13]。当前在负载敏感阀控系统中,多采用阀前补偿和旁路补偿,而负载敏感泵控系统则多采用阀后补偿,它能调节适应负载的变化波动,控制阀前后的压力差使输出的流量保持不变,从而使执行机构速度达到稳定的工作状态,各执行元件工作时不产生干涉。

图2所示是该多路阀中二通压力补偿阀的结构示意图。此压力补偿阀实现了多路阀的负载敏感特性:在负载压力变动时,可以始终保持多路阀主阀芯节流口,前后压差长期不变,从而使得通过该节流口的流量保持稳定[14],也就是使得通往负载的流量不随负载变化而变化,确保了负载速度的稳定性。图3所示为压力补偿阀芯实物图。

1—多路阀阀体;2—多路阀阀短端盖;3—堵头;4—压力补偿阀阀芯;5—压力补偿阀端盖; 6—溢流阀;7—多路阀长端盖;8—复位弹簧;9—换向阀阀芯图1 多路阀的结构示意图Fig.1 Schematic diagram of multi-way valve

1—负载反馈压力口P2;2—压力补偿阀阀芯;3—多路阀阀体; 4—阀端盖;5—弹簧;6—进口压力油口P;7—出口压力P1图2 压力补偿阀的结构示意图Fig.2 Structural diagram of pressure compensation valve

图3 压力补偿阀芯实物图Fig.3 Physical drawing of pressure compensation valve compensation spool

1.2 压力补偿阀的工作原理分析

根据上面结构图可看出,进口压力油P经节流孔流出得到出口压力P1,压力P1作用于补偿阀芯下端面使阀芯向上移动,负载的压力P2通过反馈压力口作用于补偿阀芯的上端面使阀芯向下移动。当负载反馈压力P2变化时,阀芯上下移动调节节流口面积,改变出口压力P1使压力补偿阀保持动态平衡。不考虑动态阻尼与惯性力,由阀芯的受力分析可知:出口压力P1作用于下端处,负载反馈口的压力P2和弹簧力FS作用于上端处,并考虑到阀芯重力Fg的作用,同时根据阀芯的两端处的受力情况,从而可得如下平衡方程如下:

(1)

其中:P1为补偿阀的出口压力;P2为负载反馈油路的工作压力;FS为作用在压力补偿阀阀芯上的弹簧力;A0为压力补偿阀阀芯有效作用面积;K为压力补偿阀弹簧刚性系数;x为弹簧的预压缩量;Δx为弹簧伸缩量;Fg为压力补偿阀阀芯的重力。

由此可得压力补偿阀出口压力与负载反馈压力的压力差:

P1-P2=ΔP=[K(x+Δx)+mg]/A

(2)

由于在实际工作过程中阀芯的位移较小导致的弹簧变形量较小,式中x比Δx大得多,故弹簧力FS基本不变,该压力差可以看成定值,约为ΔP=(Kx+mg)/A。若负载压力P2变大,阀芯因失衡而下移,节流阀口变大,减压作用减小,P1随之增大,又将阀芯向上推移,直至达到新的平衡位置,最终压力差Δp基本保持不变[9]。同样地,根据公式(2)可知P2变小时,P1也随之变小,与负载变化无关。

1.3 负载敏感多路阀系统

图4 负载敏感多路阀系统Fig.4 Load sensitive multi-way valve system

在工程机械中有很多都是多执行器液压系统,不同执行器的负载压力往往有很大差别,“负载效应”的影响比较严重。而负载敏感多路阀的目的正是消除负载效应的影响。图4所示即为由负载敏感多路阀控制的双执行器负载敏感液压系统。

如图4所示,该系统由节流阀、压力补偿阀、流量补偿阀、梭阀、负载敏感泵等组成。当多个执行机构在不同负载作用下工作,造成压力和速度发生变化,假设图4中两个负载压力不等时,左边负载小于右边负载压力。此时,若保持左边负载压力不变,增大右边负载压力,2个负载压力信号经过梭阀比较后将右边负载压力信号传给负载敏感多路阀系统,它最终控制泵的输油压力达到右边负载工作压力。由于右边负载压力变大的同时泵的输油压力变大,导致左边负载压力补偿阀进口压力变大,经过压力补偿阀的补偿作用,最后压力差保持不变,所以,左边负载的执行元件速度恒定[15-17]。

2 系统仿真模型的建立

2.1 多路换向阀主要参数的确定

在建立系统模型前,首先要确定多路阀及其系统的参数。其主要参数设置如表1所示。

表1 多路阀主要参数的设置

Table 1 Main parameter setting of the multi-way valve

参数数值主换向阀芯直径/mm28阀杆的直径/mm16阀芯质量/kg1大弹簧刚度/(N·mm-1)30小弹簧刚度/(N·mm-1)65补偿阀的大小节流孔的直径/mm6、3补偿阀阀芯质量/kg0.6补偿阀弹簧刚度/(N·mm-1)21.76

除此之外,此多路阀主控制阀采用非全周开口滑阀结构,其阀芯节流口开口为U型叠加槽。图5所示为多路阀阀芯节流槽三维模型图及单U型槽节流口示意图。

图5 多路阀阀芯节流槽三维模型图及单U型槽节流口示意图Fig.5 Multi-channel valve spool throttle three-dimensional model diagram and single U groove throttle port schematic diagram

为了得到主阀芯节流口面积随主阀芯位移变化的参数,测量了主阀芯的主要外形尺寸,并通过下面的公式,运用matlab编程得到了多路阀阀芯各节流口过流面积曲线图。

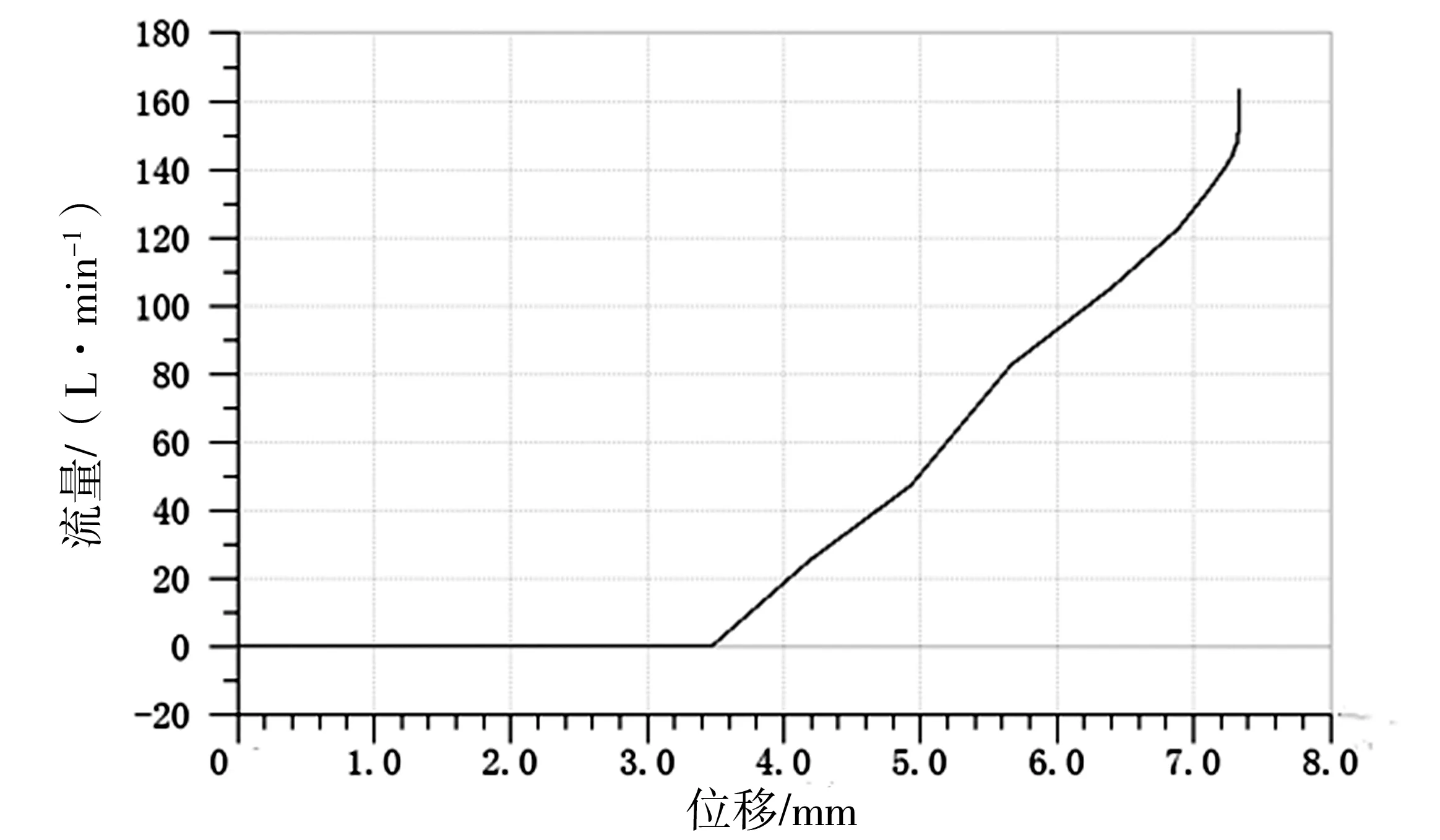

1)当0 (3) (4) 2)当x≥r时,也就是阀口进入矩形槽内,面积S1和S2计算公式分别如式(5)和(6)所示: (5) (6) 其中:R为滑阀阀芯半径,mm;R为u型槽中半圆的半径,mm;x为阀芯开口量大小,mm;h为U型槽深度,mm;n为圆周边节流槽均布的个数。根据过流面积为油液通过的较小的面积原则[1],即S1 图6 多路阀阀芯各节流口过流面积曲线图Fig.6 Flow area curve of each orifice of multi-way valve spool 根据图1和图4 ,为了便于分析,本文把重点放在多路阀及其压力补偿阀上,不考虑梭阀的作用,可运用AMEsim软件系统的HCD建模库,建立定量分析阀电流敏感多路阀子系统的仿真模型,例如图7(a)所示。而构建图7(b)所示仿真模型,是为了与后面模拟实验结果进行详细的对比分析,以便具体说明负载敏感多路阀的作用。 (a)含有压力补偿阀的仿真系统 (b)去除压力补偿阀的仿真系统 为了得到负载敏感特性,特设定负载变化曲线如图8所示。因为在实际工作过程中,系统的2个负载不可能完全一样,甚至可能是无关联的,所以设定了不同负载。 图8 负载变化曲线 Fig.8 Load curves 为了充分说明该多路阀中压力补偿阀的作用,本文建立如图7所示AMEsim仿真系统模型,分别为去除了压力补偿阀的仿真系统(见图7(b))和含有压力补偿发的仿真系统(见图7(a)),并进行仿真。 多路阀参数的设定部分如表1所述,两联的参数除了负载外,其他的基本一致。负载变化根据图8设定,部分仿真参数设置见图10。对于主阀芯的参数设置有2个要注意的地方:1)主阀芯节流孔面积曲线是通过测量数据拟合得到,与主阀芯开口成非线性。在仿真中需要将前面以txt文本保存好的数据导入AMEsim中。2)4个可变面积节流模块(BAO21-spool with specific orifice)在零位置时阀开口(underlap corresponding to zero displacement)的确定。从图6可以看出,不同的开口对应着不同的工作节流面积以及面积的不同变化趋势,这些都是影响系统性能的。本次仿真零位值阀开口分别设定为3,1,-3和3 mm。 图9所示是仿真得到的液压缸活塞速度关于负载的变化曲线,其中a1和b1表示含有压力补偿阀的多路阀系统负载速度变化曲线,a2和b2表示去除压力补偿阀的多路阀系统负载速度变化曲线。 图9 负载变化曲线 Fig.9 Load curves 从图9可以看出,没有压力补偿阀的系统,负载速度的变化非常不稳定;随着负载的变化,速度也出现大幅度的跳动,甚至在负载不大时出现回缩现象(速度出现负值);而对含有压力补偿阀的系统,负载速度有着良好的稳定性,负载对它的影响很小。 图10 负载变化曲线 Fig.10 Load curves 通过流量微动特性实验来验证多路阀的流量控制特性,并与仿真模拟曲线进行比较验证仿真模型的正确性,首先将主安全阀压力设定额定压力,各过载阀关闭,在进油口与出油口之间加上加载溢流阀,并调定溢流阀的压力,调节泵的系统流量为额定值160 L/min。使用螺杆替代之前的先导手柄阀,改为手动推动形式,缓慢推动阀杆换向,并记录进口压力与各工作油口流量的变化,利用测试软件绘制行程压力及流量变化图。 图11 流量微动特性试验绘制曲线 Fig.11 Curve of flow fretting characteristic test 图12 流量微动特性仿真曲线 Fig.12 Flow fretting characteristic simulation curve 图12所示为仿真系统导出的流量微动特性曲线。通过实验及仿真曲线图分析对比,发现两图曲线总体趋势保持一致,即流量随着开口的变化趋势是先慢后快的,在开始0~2.5 mm时是负开口,几乎没有流量产生;在2.5~3.5 mm这个区间,流量开始位移动增加而增加,但增益幅度相对较小;在3.5 mm以后,流量随位移的变化流量增加显著,提高了相响应速度。这样通过对节流口的设计很好地缓解了多路阀在启动时的强烈冲击,不仅有利于提高元件的寿命,更提高了系统的性能。 当然,仿真曲线与实验测试曲线之间还是存在细微的差距,这主要是在仿真计算出来的节流槽面积与实际面积之间存在一定的差距所导致的。因此,可以通过完善参数设计、多次模拟仿真将更接近实际数据,为产品设计提供可靠的性能数据支撑。 通过一系列的仿真分析,得到当双执行器系统没有加入二通压力补偿阀时,负载的变化对2个支路的流量分配产生较大影响,降低了液压系统工作的稳定性。而设计具有二通压力补偿阀的多路阀则较好地解决了“负载效应”问题,提高了系统的控制性能,从而实现液压系统在负载变化时仍然能确保工作的稳定性。本文研究的节流口处设计三重U型叠加槽结构的多路阀,也很好地缓解降低了系统开启时带来的冲击,提高了元件寿命及系统性能,通过流量微动特性实验得到了位移流量曲线并验证了仿真模拟模型的正确性。 虽然通过压力补偿阀能够解决负载效应的影响,但是也使得系统压力大大增加,对其他联的节流损失有很大影响,同时,当系统流量不足时会严重影响多执行机构运动的协调性。

2.2 系统模型建立

2.3 仿真参数的设定

3 负载敏感特性仿真分析

4 实验验证

5 结论