抽蓄机组高速加闸的原因分析与预控措施

2020-02-28曹永闯刘鹏龙吴小锋董传奇

曹永闯,刘鹏龙,吴小锋,李 欣,董传奇

(1. 河南天池抽水蓄能有限公司,河南 南阳473000;2. 河南国网宝泉抽水蓄能有限公司,河南 新乡453636)

0 引言

抽水蓄能机组为可逆式发电电动机,机组正常停机制动采用电气/机械制动两种方式,分别在转速低于50%/5%额定转速时投人。停机制动的作用是有效地防止机组惰转或蠕动对轴瓦造成损坏,缩短机组停机时间。

当机组在启停机过程转速较高或稳态运行时,若此时监控系统发出投制动令、或机组保护程序发出投制动令、或人为误操作投制动,则机组机械制动便立即投人,将造成机组高速加闸。

1 高速加闸的原因分析

1.1 机械制动投入逻辑

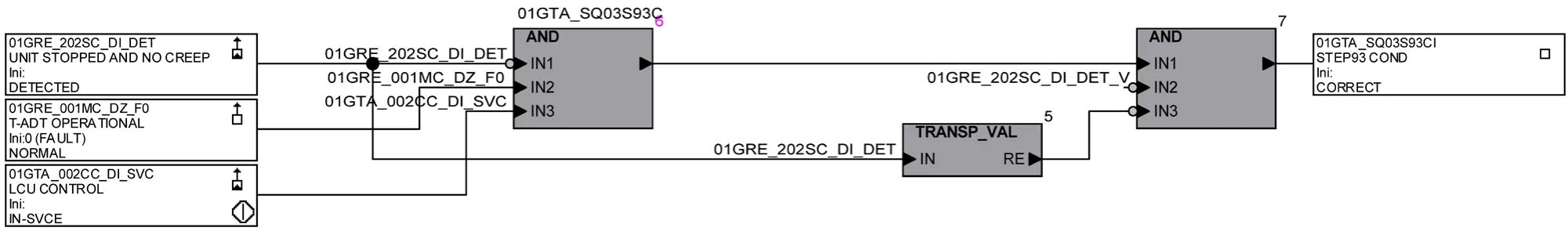

以B抽蓄电站为例,机械制动采用制动盘加两套液压钳的液压制动方式,液压制动系统布置在发电机层集电环室内,机械制动的投入大体分两种情况,分为在机组停机流程中投入和蠕动程序流程中投入。机械制动在机组停机流程中投入的情况如图1所示:1)机组测速装置正常(01GRE_001MC_DZ_F0),且机组转速小于5%额定转速(01GRE_015SC_DI_DET),且机组导叶全关(01GTA_GATE_C);2)机组测速装置正常(01GRE_001MC_DZ_F0),且机组停稳无蠕动(01GRE_202SC_DI_DET);3)机组测速装置正常(01GRE_001MC_DZ_F0),且机械制动系统可用(01GAL_651FG_DZ_AV),且机组导叶全关(01GTA_GATE_C),且机组转速小于25%额定转速(01GRE_016SC_DI_DET),且意外情况(比如停机过程中电气制动未投入同时高压注油泵停运或导瓦温度高或火灾报警时)启动机械制动(01GTA_001GA_DZ_MSE)。机械制动在蠕动程序流程中投入的情况如图2所示:机组LCU可用(01GTA_002CC_DI_SVC),且机组测速装置正常(01GRE_001MC_DZ_F0),且机组停稳无蠕动信号丢失(01GRE_202SC_DI_DET),此时会启动机组蠕动程序,投入机械制动。

1.2 两起高速加闸事件的情况介绍及原因分析

(1)2014年07月31日,X抽蓄电站3号机发电启机过程中带闸开机导致机组机械跳机,主要监控报文如下:

19:00:26.585 3 号机组发电命令

19:01:20.810 3 号机组顺控流程 S6-2步续完成

19:01:20.810 3 号机组顺控流程 S6-3步续完成

19:01:52.340 3号机组发电机火灾报警

19:01:54.159 3号机组制动闸下腔压力动作报警(第一次)

19:01:54.167 3号机组制动闸下腔压力动作报警(第二次)

19:02:02.306 3号机转速大于 95%

19:02:03.508 3 号机组制动闸顶起

19:02:03.610 3号机组机械刹车异常动作跳机

19:02:03.610 3号机组机械跳闸动作

带闸开机原因分析:

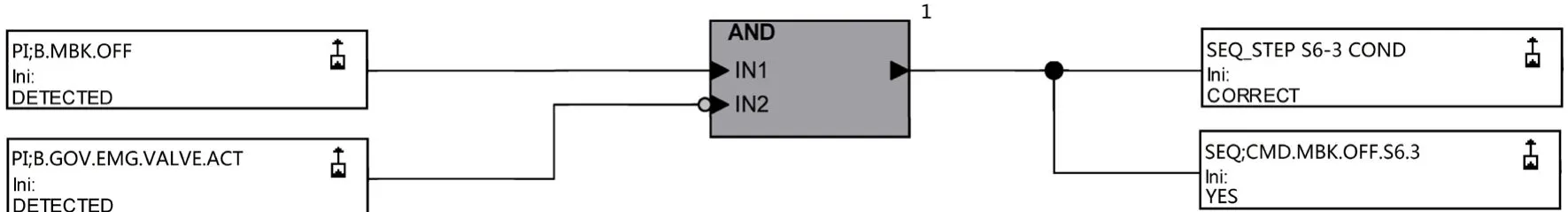

根据监控事件表,“3号机组顺控流程S6-2步续完成”与“3号机组顺控流程S6-3步续完成”时间一致,而未找到“3号机组顺控流程S6-3步续运行”信号,说明S6-3步续未执行。根据监控程序,如图3所示,S6-3步续的反馈条件为:“制动闸落下”(PI;B.MBK.OFF)及“调速器紧急停机电磁阀复归”(PI;B.GOV.EMG.VALVE.ACT取反)同时满足。查监控记录已在19:00:36.001收到“调速器紧急停机电磁阀复归”信号,查“制动闸落下”信号,发现该信号在7月30日08:55:04后就一直存在,至31日3号机开机时未变化过。由于此信号的存在,导致监控发电开机S6-3步续的反馈条件满足,该步退制动闸令“SEQ;CMD.MBK.OFF.S6.3”未发出,实际机械制动未退出而直接往下执行开导叶,最终造成带闸开机。“制动闸落下”信号一直存在是导致带闸开机的主要原因。

(2)2018年08月13日,L抽蓄电站4号机组发电工况带300 MW负荷稳态运行过程中,在100%额定转速(250 r/min)时机械制动异常投入,导叶异常关闭,逆功率保护动作,机组电气停机。主要监控报文如下:

20:18:46 671 4号机组机械制动电磁阀403EM励磁动作

20:18:47 560 4号机组机械制动 1号缸制动投入位限位开关动作

20:18:47 560 4号机组机械制动 2号缸制动投入位限位开关动作

20:18:47 560 4号机组机械制动 3号缸制动投入位限位开关动作

20:18:47 560 4号机组机械制动 4号缸制动投入位限位开关动作

20:18:47 560 4号机组机械制动 5号缸制动投入位限位开关动作

20:18:47 560 4号机组机械制动 6号缸制动投入位限位开关动作

20:19:07 728 4 号机组消防火灾报警

20:19:12 943 4号机组逆功率保护动作引起机组电气事故停机

20:19:13 034 4号机组保护装置发出机组跳闸命令

20:19:13 052 4 号机组跳闸命令已发出

图1 机组停机流程中机械制动投入逻辑

图2 蠕动程序流程中机械制动投入逻辑

图3 S6-3步续执行反馈条件

高速加闸原因分析:

从以上监控事件可以看出,20:18:46 4号机组机械制动隔离阀电磁阀403EM动作,机械制动6个风闸投入,20:19:07 4 号机组消防火灾报警,20:19:12 4号机组保护装置逆功率保护动作、4号机组电气停机。查看监控系统历史记录,发现事故过程中4号机组LCU主备用PCX(现地控制单元主控制器)出现自动切换的现象,如下所示:

20:16:12 400 4号机组LCU主用PCX故障 消失->存在

20:16:12 400 4 号机组 LCU 主时钟单元 正常->故障

20:16:22 540 4 号机组 LCU 主时钟单元 故障->正常

20:16:22 540 4号机组LCU主用通信单元 正常->故障

20:18:30 000 4号机组LCU主用通信单元 故障->正常

20:18:30 000 4 号机组 LCU 主用 PCX 故障 ->正常

20:18:34 980 4 号机组 LCU 备用 PCX 运行 ->停运

20:18:40 180 4 号机组 LCU 备用 PCX 停运 ->运行

20:18:46 680 4 号机组 LCU 主用 PCX 备用 ->主用

20:18:46 680 4 号机组 LCU 备用 PCX 主用 ->备用

20:19:17 200 4 号机组 LCU 主用 PCX 故障 存在->消失

进一步检查发现,由备用PCX切换至主用PCX过程中,发电工况运行机组状态信号出现变位现象,机组发电状态消失,机组状态变为初始状态,如下所示:

20:18:46 567 4 号机组出口开关位置 未合 ->合上

20:18:46 567 4 号机组停机稳态 是 -> 不是

20:18:46 671 4 号机组发电稳态 是 -> 不是

20:18:46 671 4 号机组发电 /发电调相 /抽水 /抽水调相稳态 存在->消失

20:18:46 671 4 号机组初始状态 不是 -> 是

20:18:46 671 4 号机组运行状态 是 -> 不是

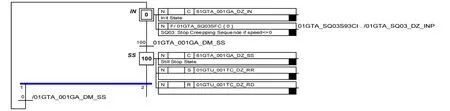

查看监控系统内部逻辑,如图4所示,机组在初始状态下(Init State),如监测到机组转速大于零(01 GTA_SQ03 S93 CI),监控将判断机组出现蠕动现象,机组顺控流程启动(F/01 GTA_SQ03 SFC{0}),启动高压油顶起系统并投入机械制动。此次故障原因为机组现地控制单元PCX故障切换过程中,机组状态信号由发电状态变为初始状态,此时监测到机组转速大于零,触发蠕动程序,监控发令投入机械制动,导致机组高速加闸。

图4 机组蠕动程序

2 高速加闸的预控措施

高速加闸的后果比较严重,轻则造成闸瓦磨损烧坏,重则造成风闸装置及制动环毁坏、引起轴系重心的偏移,更严重的可引起风洞内发生火灾造成发电机着火。高速加闸事件的发生,引起抽蓄系统管理者的高度重视,经厂家及专业技术人员研究,提出以下3种预控措施。

2.1 从机械制动投入逻辑方面闭锁机组高速加闸

以B抽蓄电站为例,如图5所示,异动前的机械制动投入条件需要满足机械制动系统可用(01GAL_651FG_DZ_AV)、机械制动投入命令(01GAL_651EL_DK_ON)、机械 制 动无 释 放命 令(01GAL_651EL_DK_OF)、机 组 在 停 机 过 程 中(01GTA_SQ88_DZ_INP或04GTA_SQ98_DZ_INP);异动后的机械制动投入条件,如图6所示,增加了机组测速装置正常(01GRE_001MC_DZ_F0)、机组转速小于 25%(01GRE_016SC_DI_DET)、机 组 转 速 不 大 于 25%(01GRE_021SC_DI_DET取反),实现了从机械制动投入逻辑方面闭锁机组高速加闸。

图5 机械制动投入逻辑异动前

图6 机械制动投入逻辑异动后

2.2 从机械制动投入控制回路方面闭锁机组高速加闸

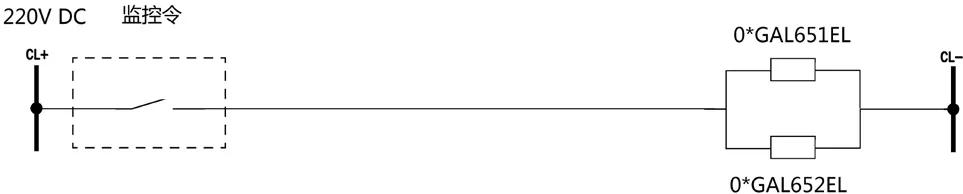

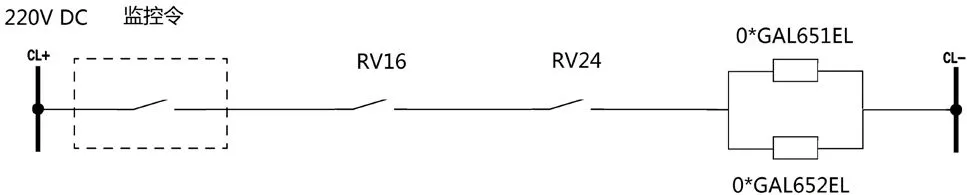

以B抽蓄电站为例,如图7所示,异动前的机械制动投入电磁阀0*GAL651EL控制回路,只需220 V直流合闸即可励磁投入。异动后,如图8所示,在0*GAL651EL控制回路中串联2个常开节点RV16(机组转速 <25%)、RV24(机组转速 <10%),即只有在机组转速<10%额定转速时才能投入机械制动,实现了从机械制动投入控制回路方面闭锁机组高速加闸。

2.3 设置机组高速加闸保护

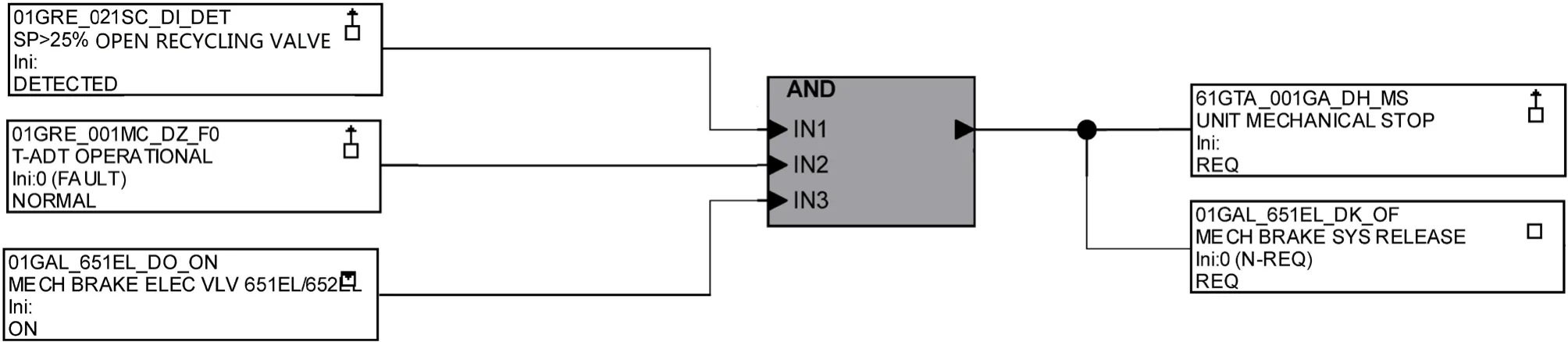

以L抽蓄电站为例,异动前并未设置高速加闸保护,异动后设置了高速加闸保护。保护逻辑如图9所示:机组在调速器测速装置正常(01GRE_001MC_DZ_F0),且机组转速大于25%额定转速(01GRE_021SC_DI_DET),且监控监测到机械制动投入(01GAL_651EL_DO_ON),直接退机械制动,同时作用于报警和机械事故停机。

图7 机械制动投入控制回路异动前

图8 机械制动投入控制回路异动后

图9 机组高速加闸保护逻辑

3 结论及注意事项

经过上述3项预控措施的异动,目前电厂高速加闸的事故隐患已基本解决,异动后机组运行至今未发生一起高速加闸事件,但有几个问题值得注意:

(1)在机组测速装置故障的情况下,由于机组转速信号的丢失会影响高压注油泵、电气制动、机械制动的投退,运维人员可参考状态监测系统测速装置测量的转速值,及时手动投退高压注油泵和机械制动。

(2)由于机组LCU主备用PCX具备实时通信、无扰动切换功能,为确保这一功能的正常使用,避免主备用PCX切换时出现机组状态初始化现象,需要定期在并网工况中进行主备用PCX切换试验。

(3)防止高速加闸改造提取的转速信号应为常开节点,监控中的“制动闸顶起”及“制动闸落下”信号输出节点也应为常开节点,防止在装置故障或控制电源丢失情况下误发信号。

(4)机组蠕动程序逻辑中,机组停稳无蠕动信号较为重要,需要定期检查维护,确保此信号接线良好、端子紧固,防止其信号丢失导致误发信号。

(5)“制动退出状态”信号应取所有制动器位置信号的“与”逻辑,且同时满足动力管路压力低于某一定值(由制动系统设计值来进行合理整定)。

(6)为防止控制回路故障时误投制动,动力管路上的介质控制电磁阀(制动投退电磁阀)应采用单线圈单稳态电磁阀,电磁阀励磁时投入制动,电磁阀失磁时退出制动。

(7)机组启动过程中,流程执行到退机械制动这一步时,无论当前机械制动状态是投入还是退出,均应无条件发机械制动退出令(命令宽度应确保机械制动可靠退出),命令发出后,必须收到“制动退出状态”信号并经延时后,流程方可继续下一步。

(8)对于设计上停机稳态时机械制动保持投入的机组,“制动投入状态”、“制动系统可用(包括设备控制层、设备有无故障、电源状态等条件)”应作为机组启动的初始条件,条件不满足时闭锁启动机组。