灯泡贯流式机组导叶外环磨损原因分析及处理

2020-02-28唐建

唐 建

(四川华电宝珠寺水力发电厂,四川 广元628000)

1 概述

紫兰坝电站位于四川省广元市白龙江下游,紫兰坝电站整体结构为灯泡贯流式机组,装机容量34 MW×3。水轮机型号为 GZ(836)-WP-535,转轮叶片数4片,最大水头19.9 m,额定水头15.4 m,最小水头8.1 m。导水机构由活动导叶、内外导水环、拐臂、弹簧式安全连杆、硬直连杆、控制环、接力器组成。其中控制环直接安装在导叶外环上见图1,控制环与导叶外环滑动面采用轴瓦结构,控制环抗磨板由轴向抗磨板及径向抗磨板组成。接力器采用直缸摇摆式接力器,接力器直径为350 mm,接力器行程1 159 mm,在接力器的关闭段设有慢关闭装置。接力器前缸盖耳柄与控制环用柱销连接,接力器后缸盖铰联板与接力器底座通过柱销连接。

图1 导叶外环装配图

2 导叶外环磨损严重

2019年4月20日紫兰坝1号机组检修,用塞尺检查发现控制环在全关状态下,轴向抗磨块总间隙在0.40~1 mm之间(设计图纸要求双面间隙为0.13~0.27 mm见图2),轴向抗磨块与导叶外环间隙异常。对控制环进行解体进一步检查,发现以下问题:

图2 控制环装配尺寸

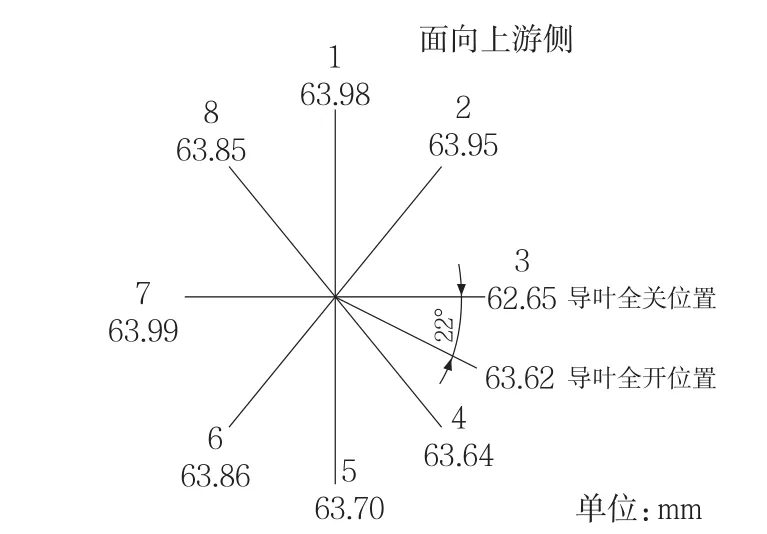

(1)检查发现导叶外环底面有轻微毛刺、高点,下游侧侧面磨损严重有沟槽状划痕,局部划痕深度达1 mm。用25~700 mm外径千分尺对称分8个点测量导叶外环磨损量,另外在控制环全开位置加测一点。磨损量如图3。

(2)左岸下游侧轴向抗磨板磨损严重,控制环分瓣组合面处径向抗磨板磨损较严重,控制环本体无划痕。

3 磨损可能原因分析

3.1 导叶外环垂直度不合格

图3 导叶外环磨损及分布情况

图4

导叶外环垂直度不合格,导致控制环与导水机构外环之间形成错位瘪劲儿,加剧导水机构外环磨损。

3.2 左右岸接力器与控制环不同心

2019年5月7日在1号机组1号、2号接力器拆卸检修过程中,现场勘察发现1号机组左岸导叶接力器底座安装存在问题(1号机组接力器底座未进行过检修,系机组安装时出现的问题)。造成了左右岸接力器与控制环不在同一中心上,接力器连接控制环后,控制环动作时与导水外环接触面间隙异常。

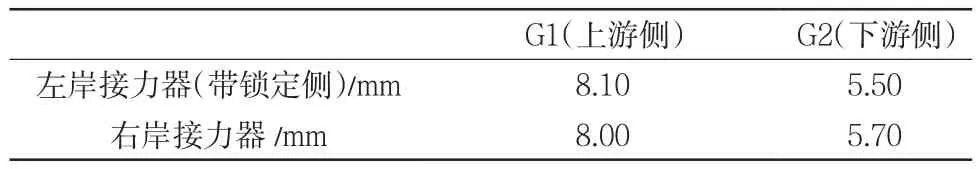

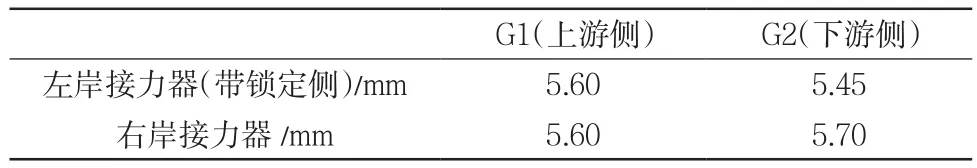

3.3 直缸摇摆式接力器后缸盖底座窜动

1号机组两侧接力器均采用直缸摇摆式接力器,接力器后缸盖铰接板通过球心轴承套、圆柱销与底座相连接。接力器动作时接力器活塞杆不产生摆动,接力器缸体随球心轴承运动而产生摆动。1号机组两侧接力器安装时接力器后缸盖铰接板与底座两侧间隙基本相等。检修时检查发现两侧接力器后端盖铰接板与底座上下游侧间隙异常(见图5、表1):接力器底座与接力器后端盖铰接板之间出现上游侧间隙G1偏大,下游侧间隙G2偏小的情况,接力器动作时会产生向上游侧窜动的情况。两侧接力器同时上窜产生的力矩作用在控制环上加剧与导水外环发生的磨损。

图5

表1 接力器后缸盖铰接板与底座间隙

3.4 导叶外环与控制环之间轴向配合摩擦力过大

导叶外环φ5 904 mm,抗磨块数量为16对。接力器采用直缸摇摆式接力器,接力器直径D为350 mm,接力器行程1 159 mm,操作接力器压力油压力P为6.3 MPa,两接力器直线距离L为7 190 mm(见图6)。单侧接力器的压力等于垂直作用于流体或固体界面单位面积上的力。所以通过 以 下 公 式0.35×0.35÷4=6.06×105N。 力 矩 大 小M=F×L=4.36×106N·m,抗磨块与导叶外环之间的摩擦力力矩Mf=8×f×5.904。当接力器的主动力矩等于抗磨块摩擦力矩时,此时的抗磨块与导叶外环之间的摩擦力f最大,fmax=9.23×104N。抗磨块尺寸为长140 mm×宽45 mm,抗磨块强度&s=fmax÷s=14.65 N/mm2。

图6 接力器简易示意图

4 处理方法

结合磨损可能产生的原因,在1号机组水轮机检修过程中,采取了下列措施:

(1)针对导叶外环垂直度不合格这一可能原因,我们在导水机构外环(精加工面)对称地选取了4点,对测量点表面高点毛刺进行处理,用酒精白布将测量点清扫干净,避免污物影响测量数据真实性。框式水平仪测量过程中手握持副测面内侧,使水平仪平稳、垂直地(调整气泡位于中间位置)贴在工件的垂直平面上,然后从纵向水准读出气泡移动的格数,在相同的位置调转水平仪进行测量读数,测量数据为0.043 mm/m、方向+X偏-Y,导叶外环垂直度满足安装要求(0.05 mm/m)。测量数据见图7。通过图3、图4可知3点位于控制环全关位置,控制环逆时针旋转22.262°达到导叶全开位置。导叶外环磨损集中于接力器开关行程内,且磨损位置方向与导叶外环垂直度方向不一致。故排除导叶外环垂直度不合格引起的导叶外环磨损。

图7 导水外环垂直度

(2)拆除左岸接力器与底座的销钉,吊出接力器。松开底座地脚螺栓,将底座吊出。将原来底座基坑清扫干净,底座清扫干净。底座旋转180°安装,把紧地脚螺栓,测量底座水平,底座水平数据为0.035 mm/m满足图纸安装要求(0.05 mm/m),底座中心与座环外法兰面间距为1 890 mm满足安装要求(1 891±1.5 mm)。

(3)检查接力器后缸盖铰接板球心轴承完好,内部无毛刺划痕。清扫球心轴承,用手能轻松拨动球心轴承。用专用清洗剂(可赛新1755)清洗接力器底座圆柱销,擦拭干净后对其表面锈蚀划痕进行研磨处理。接力器解体检修更换密封后单体做接力器动作试验,试验压力为额定压力6.3 MPa,接力器在全行程范围内来回动作2~3次,检查接力器动作平稳灵活。动作过程中测量记录两接力器的实际行程,左侧接力器实际行程为1 158 mm,右侧接力器实际行程为1 159 mm。两侧接力器行程差不超过2 mm,满足设计要求。做接力器严密性耐压试验,耐压试验的试验油压为工作压力的1.5倍,保持30 min。耐压试验合格后接力器缸体排油,接力器起吊回装,在两侧接力器后缸盖铰接板与接力器底座G1处加一圆垫,圆垫材质为Q235,圆垫厚度直径复测接力器后缸盖铰接板与底座两侧间隙G1、G2,间隙见表2。

表2 接力器后缸盖铰接板与底座间隙

(4)控制环新增加14对抗磨块数量,改善导叶外环运行工况。

改善后抗磨块受力为:

F1=PPπD2=6.3×106×3.14×0.35×0.35÷4=6.06×105N。力矩大小M1=F×L=4.36×106N·m,抗磨块与导叶外环之间的摩擦力力矩Mf1=15×f×5.904。当接力器的主动力矩等于抗磨块摩擦力矩时,此时的抗磨块与导叶外环之间的摩擦力f1最大,fmax1=4.92×104N。抗磨块尺寸为长140 mm×宽 45 mm,抗 磨 块 强 度&s1=fmax÷s=7.8 N/mm2。&s1远小于&s,达到改善导叶外环运行工况的目的。

(5)控制环更换径向、轴向抗磨块,吊装控制环之前在径向抗磨块表面适量涂抹固体润滑剂二硫化钼,减少摩擦阻力。控制环分瓣面组装时,调整控制环各瓣组合面把合孔不错牙,装入控制环组合面φ40×100弹簧销,其后装入螺栓M30×140、螺母M30,并把紧。检查组合面无间隙无错牙,控制环分瓣面组装合格后,测量调整轴向抗磨板间隙,间隙满足设计要求。

5 结语

控制环动作试验,控制环动作灵活无发卡及摆动现象。从结果看初步达到了预期效果。更重要的是为今后的检修改进积累了经验。为了确保机组不再出现类似故障我们在今后的工作中还做了以下措施:

(1)定期检查控制环与导叶外环间隙,对比间隙数据,分析设备磨损情况,及时开展检修。

(2)对于稀缺需进口的备件及时储备,防止因备件不足影响设备运行。