智能接触器高频激磁动态特性采集系统的设计

2020-02-28韩志平汤龙飞

韩志平, 汤龙飞

(福州大学电气工程与自动化学院, 福建 福州 350108)

0 引言

接触器是一种广泛应用于工业系统的控制电器, 其性能指标影响着系统的稳定性[1]. 接触器在吸合过程中的线圈电压、 线圈电流、 动铁心位移等机电参量曲线构成动态特性, 是判断接触器性能优劣的重要依据[2-3]. 目前, 对接触器的动态特性进行分析主要通过仿真及测试两种方式: 文 [4-6]分别采用一体化联合仿真、 三维有限元仿真或多物理场耦合仿真分析接触器的动态特性; 文 [7-9]以数据采集卡为核心构建采集系统, 采集接触器动态特性数据, 之后在上位机分析. 以上两种方法都是研究接触器动态特性的有效手段.

近年来接触器的智能控制技术发展迅速, 文 [10-12]提出了接触器的PWM控制方案, 以线圈电流为反馈进行闭环控制, 调节线圈高频方波电压的导通周期数及占空比; 文 [13-15]在电流闭环的基础上, 采用位移估算技术构建无位置传感器的位移闭环控制, 其线圈激励电压同样为高频方波; 文 [16]采用线圈电压平均值作为反馈, 以PWM信号调节激磁电压占空比, 接触器的激磁电压同样为高频方波. 通过以上智能控制方案可知: 接触器激磁方式正在由工频交流或直流向高频转变, 这种转变给动态特性分析带来新的挑战, 因此需要采用新的方法来研究高频激磁下接触器的动态特性.

虚拟仪器技术相较于传统仪器其扩展性和灵活性更强, 便于实现数据处理及特定参量的自定义测量[17]. 本研究采用虚拟仪器技术构建智能接触器高频激磁动态特性采集系统, 可满足传统工频及高频激励下接触器的动态数据采集. 在此基础上结合接触器电磁机构驱动电路, 提出根据驱动信号及前端滤波电容的低频电压来合成线圈高频方波电压并计算电磁机构磁链, 大幅降低采集系统对传感器带宽及采集卡采样速度的要求. 该方法不仅大幅降低了成本, 更重要的是便于实现接触器高频激磁下磁链计算方法的嵌入式应用, 为接触器动态特性在线监测及探索新的智能控制方案打下基础. 利用虚拟仪器技术编写数据处理算法, 验证了这一合成方法的有效性.

1 智能接触器高频激磁动态特性采集系统原理

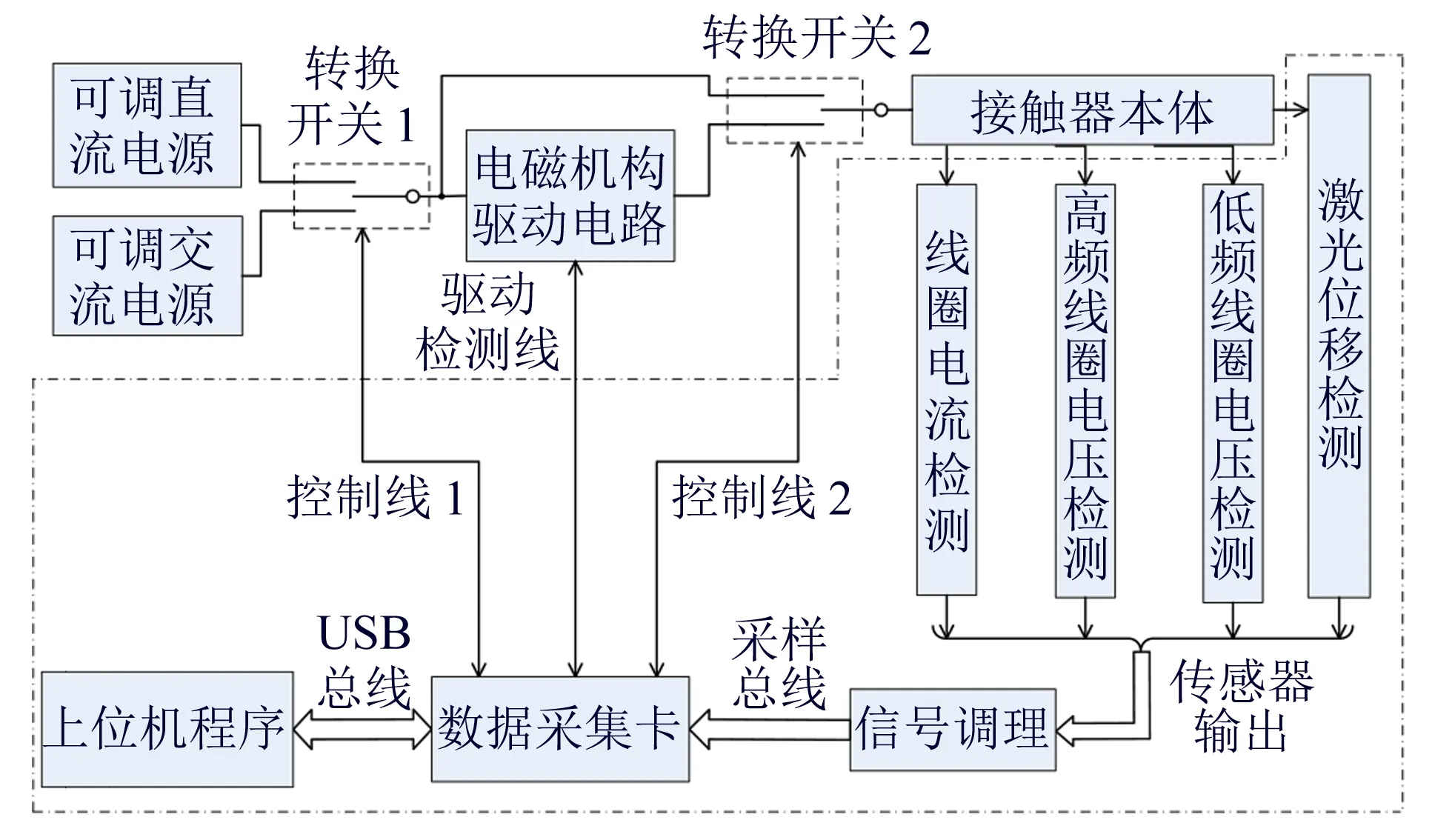

图1 数据采集系统原理图Fig.1 Schematic of data acquisition system

动态特性采集系统如图1所示, 整体可分为接触器激磁控制回路及数据采集回路两部分. 激磁控制回路由可调直流/交流电源、 转换开关1、 电磁机构驱动电路、 转换开关2及接触器本体构成. 可调交流或直流电源直接为接触器或电磁机构驱动电路提供输入电源; 转换开关1负责根据控制线1的指令选择输入电源为交流/直流或悬空, 并将开关状态返回到数据采集卡I/O接口; 电磁机构驱动电路结合板上dsPIC数字控制系统, 来灵活配置其拓扑结构, 完成接触器的电流闭环、 等效电压闭环及高压起动低压保持等常见的智能控制方案, 并将驱动信号返回到采集卡I/O接口; 转换开关2根据控制线2的指令将接触器直接接入电源端或通过驱动电路进行激磁或悬空不接入, 并将开关状态返回到采集卡I/O接口.

数据采集回路由线圈电流检测电路、 高频线圈电压检测电路、 低频线圈电压检测电路、 激光位移检测电路、 信号调理电路、 数据采集卡及上位机程序构成. 接触器动态过程中的线圈电压、 线圈电流及动铁心位移, 经信号调理电路的量程变换后送入采集卡模拟通道采样, 之后在上位机进行波形显示及数据处理. 高频线圈电压检测电路主要用于1~50 kHz激磁电压的检测, 满足智能控制中高频方波激磁检测的需求, 低频线圈电压检测电路主要用于1 kHz以下激磁电压的检测, 满足低成本的工频激磁检测需求. 接触器线圈属于阻感负载, 线圈电压可以突变, 但电流不会突变, 因此本系统适配的线圈电流检测电路能检测工频及高频激磁下的线圈电流信号. 该数采系统可满足大部分接触器的激磁及动态特性测量任务.

2 电磁机构驱动电路设计

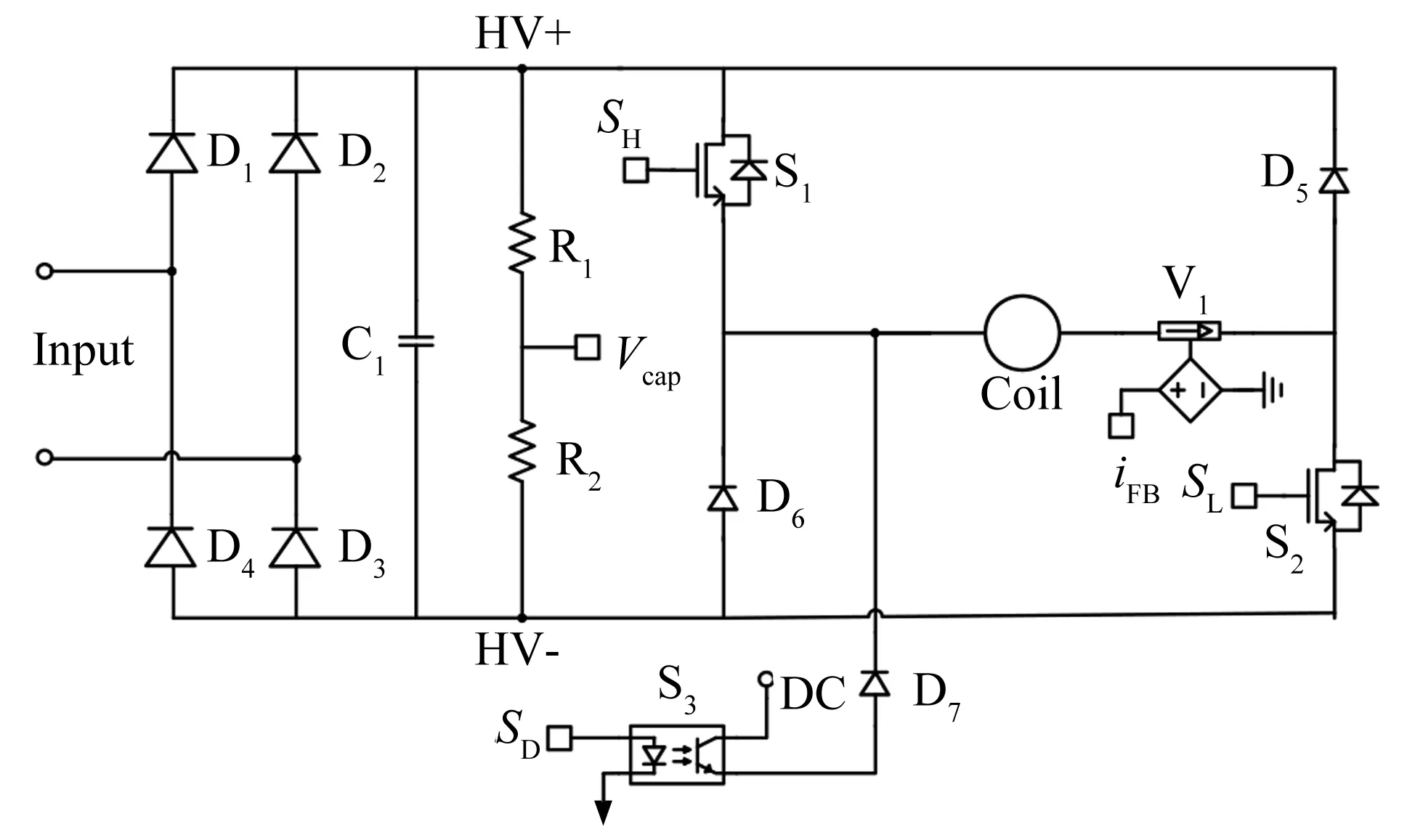

图2 电磁机构驱动电路Fig.2 Driving circuit of electromagnetic mechanism

在激磁控制回路中, 最为重要的部分为电磁机构驱动电路, 灵活的驱动电路可保证采集系统兼容目前大多数的接触器智能控制方案, 进行多种智能控制下动态数据的采集. 驱动电路原理如图2所示. 交流或直流电源从Input端口输入; D1、 D2、 D3、 D4为二极管, 组成整流桥; C1为输入滤波电容, HV+、 HV-分别为整流滤波后的电压正负极; R1、 R2为精密电阻, 构成分压采样电路,Vcap节点输出分压值; S1、 S2为MOSFET开关,SH、SL为其驱动信号, D5、 D6为快恢复二极管, S1、 S2、 D5、 D6组成斩波控制电路; Coil为接触器线圈; V1为霍尔电流传感器,iFB为节点输出电流检测值; DC电源为一直流低压; S3为光耦MOSFET,SD为其驱动信号; D7为快恢复二极管, 防止HV+高压串入DC低压回路.

该驱动电路结合灵活的dsPIC数字控制系统, 可实现目前大多数的接触器智能控制方案, 如:

1) 置SL为高电平使S2导通, 通过对SH及SD的时序控制可实现接触器的高压直流起动, 低压直流保持[18];

2) 置SL为高电平使S2导通, 将驱动电路配置为两态, 根据iFB节点输出的电流, 对SH的导通脉宽及导通周期数进行控制, 可完成接触器的两态电流闭环控制[11];

3) 设置SH完全复制SL的驱动信号, 使S1、 S2开关状态相同, 将驱动电路配置为三态, 同时根据iFB输出的电流, 对SH、SL的导通脉宽及导通周期数进行控制, 可完成接触器的三态电流闭环控制[19];

4) 同理, 可将驱动电路配置为两态或三态, 但采用线圈等效电压值作为反馈, 进行电压闭环控制, 实际线圈等效电压可以通过Vcap节点输出的分压值结合驱动信号占空比计算得到[16];

5) 此外, 还可实现电压或电流闭环斩波起动, 之后控制SD为高电平, 同时驱动SL使S2导通, 转入直流低压保持, 从而实现斩波起动、 直流保持的混合控制方案[11].

该灵活的电磁机构驱动电路为实现接触器智能控制下的数据采集提供硬件基础.

3 数据采集回路设计

采用莱姆LA25-NP电流传感器进行线圈电流隔离检测, 可实现0~±36 A的电流测量范围, 测量带宽为DC~150 kHz, 满足工频及高频激励下线圈电流的测量要求. 采用莱姆LV25-P电压传感器进行低频线圈电压的隔离检测, 电压的测量范围为0~±900 V, 测量带宽为DC~10 kHz, 难以满足高频激磁电压的测量要求; 本研究采用莱姆CV3-1000电压传感器另设一高频线圈电压检测回路, 电压的测量范围为0~±1 000 V, 测量带宽DC~500 kHz, 可满足高频激励电压的测量要求. 采用基恩士LK-G5001V控制器配LK-H150位移感测头来测量接触器动铁心位移, 位移采样速度392 kHz, 测量精度0.25 mm, 位移测量范围为±40 mm.

图3 信号调理电路Fig.3 Signal conditioning circuit

采集回路中各传感器输出的电压范围各不相同, 需设计信号调理电路对各传感器输出电压进行平移及缩放, 以调整到合适的范围, 便于数据采集, 典型的信号调理电路如图3所示. 以TL072高性能运放为核心, 其单位增益带宽高达3 MHz, 可保证高频信号的调理要求, 传感器信号从In端输入, 通过R10及R13分别进行输出波形的提升及缩放调节, 第二个运放单元接成电压跟随, 进行传感器输出信号与采样通道间的阻抗匹配, Out端输出信号直接连接采集卡模拟通道, 进行采样.

采集卡选择NI公司USB-6361, 具有16路16位AI通道, 用于多通道采样时总的最大采样率达1 MHz, 具有24路高速数字I/O通道及2路高速AO通道, 配合LabVIEW开发环境, 可方便地编写上位机程序. 系统中的电阻均采用精密电阻, 以保证采样精度, 采用“兵字”全封闭式工频变压器为系统提供低噪声的测量用电源, 在传感器及芯片等有源器件电源端口处布置旁路电容, 提高系统抗干扰能力.

4 数据采集及二次处理

4.1 磁链求解原理

系统可直接采集线圈电压、 线圈电流、 动铁心位移等信息, 然而在实际应用中往往需要将这些数据进行二次处理, 得到更深入的信息, 如动态电感、 电磁吸力等, 这些参量对于接触器智能控制器的设计及控制方案的优化具有重要作用[11]. 动态电感及电磁吸力的计算都需要磁链作为中间变量, 若已知接触器动态过程中的磁链, 则可按下式求得动态电感L[4]、 动态过程中的电磁吸力Fx和磁链ψ.

(1)

式中:ψ为电磁系统磁链;icoil为线圈电流;L为动态电感;μ0为空气磁导率;S为动静铁心接触面积;N为线圈匝数;Fx为电磁吸力;ucoil为线圈电压;Rcoil为线圈电阻.

4.2 线圈高频电压合成原理

采集系统的高频线圈电压检测通道, 可直接采集接触器高频方波激励电压. 但在某些低成本的采集或嵌入式应用场合, 无法采用高性能的硬件配置, 因此本小节探讨如何采用低频线圈电压检测通道配合软件处理, 实现高频激励电压的采集.

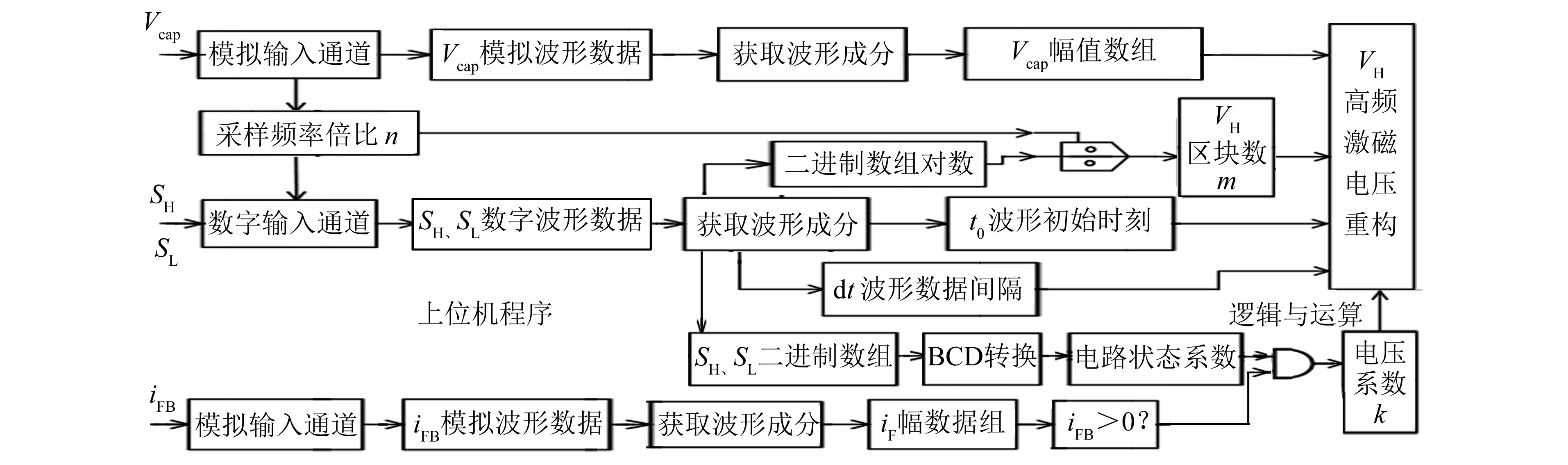

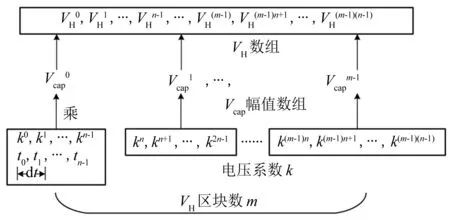

电磁机构驱动电路如图2所示, 在PWM控制方式下, 高频线圈电压的频率、 占空比及极性由SH、SL决定, 而高频电压包络线则由HV+决定, 因此可通过对HV+及SH、SL的软件处理来合成该高频线圈电压,合成原理如图4所示. 通过采集卡模拟输入通道采集Vcap及iFB模拟波形数据, 通过数字输入通道采集SH、SL数字波形数据, 数字通道的采样频率设置为模拟输入通道的n倍(n为正整数). 之后在LabVIEW中获取波形成分, 包括:iFB幅值数组,Vcap幅值数组,SH、SL数字波形的初始时刻t0, 数据间隔dt, (SH、SL)组成的二进制二维数组及二进制数组对数.

图4 线圈高频电压合成原理Fig.4 Schematic of high-frequency coil voltage synthesis

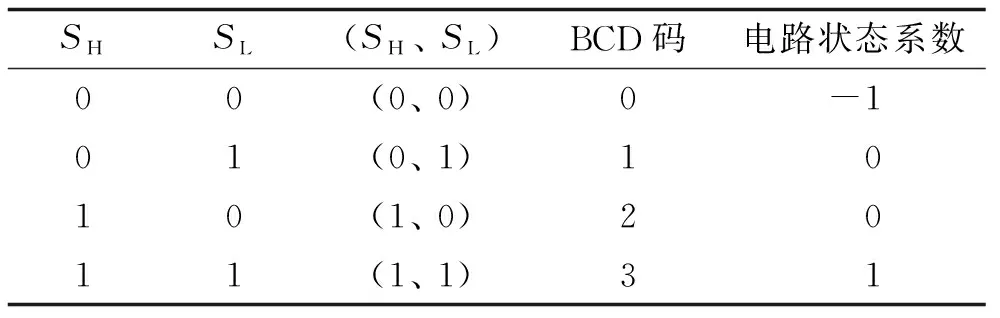

依据驱动电路的硬件结构, (SH、SL)数组决定着电路的状态: 当(SH、SL)为(1,1)且iFB>0时, HV+电压施加在线圈两端, 结合电阻分压比, 其值可以根据Vcap乘以电路状态系数1得到; 当(SH、SL)为(1,0)且iFB>0时, 没有电压施加在线圈两端, 线圈电流沿着S1、 D5续流(暂不考虑管压降), 其值可以根据Vcap×0得到; 当(SH、SL)为(0,1)且iFB>0时, 没有电压施加在线圈两端, 线圈电流沿着D6、 S2续流, 其值可以根据Vcap×0得到; 当(SH、SL)为(0,0)且iFB>0时, 线圈电流沿着D6、 D5续流, -HV+电压施加在线圈两端, 其值可以根据Vcap× -1再结合电阻分压比得到. 将(SH、SL)数组转换成BCD码, 方便在LabVIEW中采用条件结构进行编程, BCD码与电路状态系数的逻辑对应关系如表1所示.

表1 电路状态逻辑关系

上述4种状态仅在iFB>0时成立, 当驱动电路还未开始工作或续流过程结束时iFB=0, 没有电压施加在线圈两端, 因此得出电路状态系数之后还需判断iFB是否大于零, 其逻辑结果与电路状态系数作逻辑与运算后作为最终的电压系数k.

图5 高频激磁电压重构原理Fig.5 Principle of high-frequency excitation voltage reconstruction

最后即可进行VH高频激磁电压的重构, 具体原理如图5所示. 由于数字通道的采样频率是模拟通道的n倍, 因此在相同采样时间内, 数字通道数据个数是模拟通道的n倍, 在VH的重构过程中需要作除法运算, 进行数据区块划分: 将二进制数组对数除以n, 得到VH区块数m, 在每个区块中按照时序使得每n个电压系数对应同一个Vcap幅值; 之后将每n个电压系数乘以对应的Vcap幅值, 并配合数字波形初始时刻t0, 时间间隔dt, 在时域上依次运算重构即可得到线圈的高频方波电压VH.

采集卡模拟通道为异步采样方式, 多个模拟通道同时使用, 总的采样率为1 MHz, 该合成方法采用数字通道采集开关驱动信号, 不分用采集卡模拟通道的采样速度; 另外, 即使采用低成本的采集卡其数字通道往往可以达到MHz级的采样速度, 可以精确地采集到开关驱动信号, 而前端Vcap幅值信号仅为两倍工频, 采用较慢的模拟采样速度即可精确采集, 因此采用低成本的采集卡甚至单片机等嵌入式芯片构建的采集系统即可保证VH合成信号的精确度.

5 实验及分析

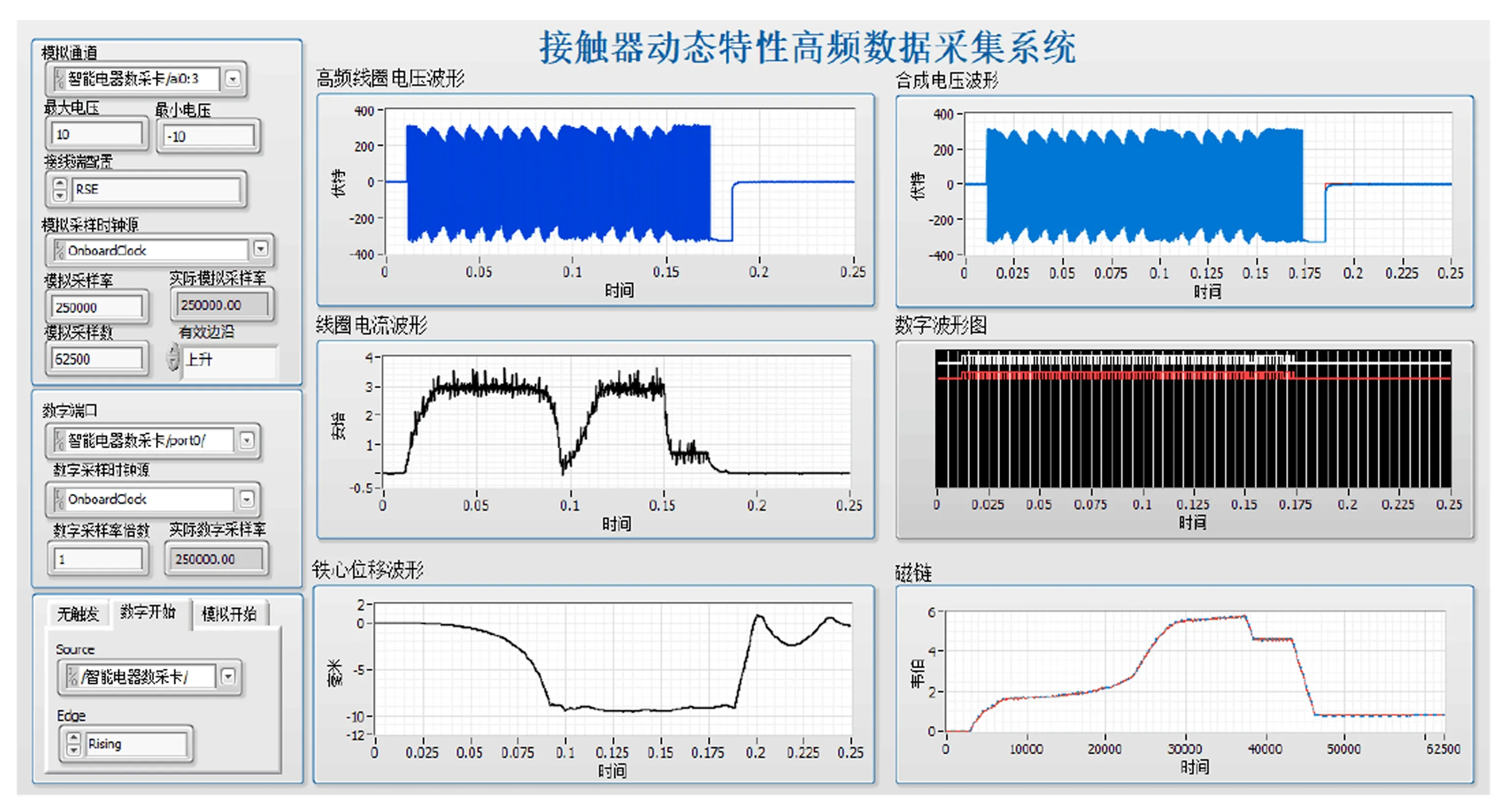

采用LabVIEW编写上位机程序, 对接触器的动态特性数据进行采集并处理, 采集界面如图6所示. 实验中接触器采用电流闭环控制, 起动电流设为3 A, 保持电流设为0.5 A, 通过高频方波电压实现大电流起动, 小电流吸持, 之后分断. 低频线圈电压通道采样率设置为5 kHz, 采样频率倍比n设为50, 则数字通道采样率被设为250 kHz, 设置高频线圈电压通道采样率与数字通道采样率相同, 采集到的波形数据如图7所示, 设计的采集系统可以准确地采集接触器的动态特性数据.

图6 采集系统界面Fig.6 Interface of the acquisition system

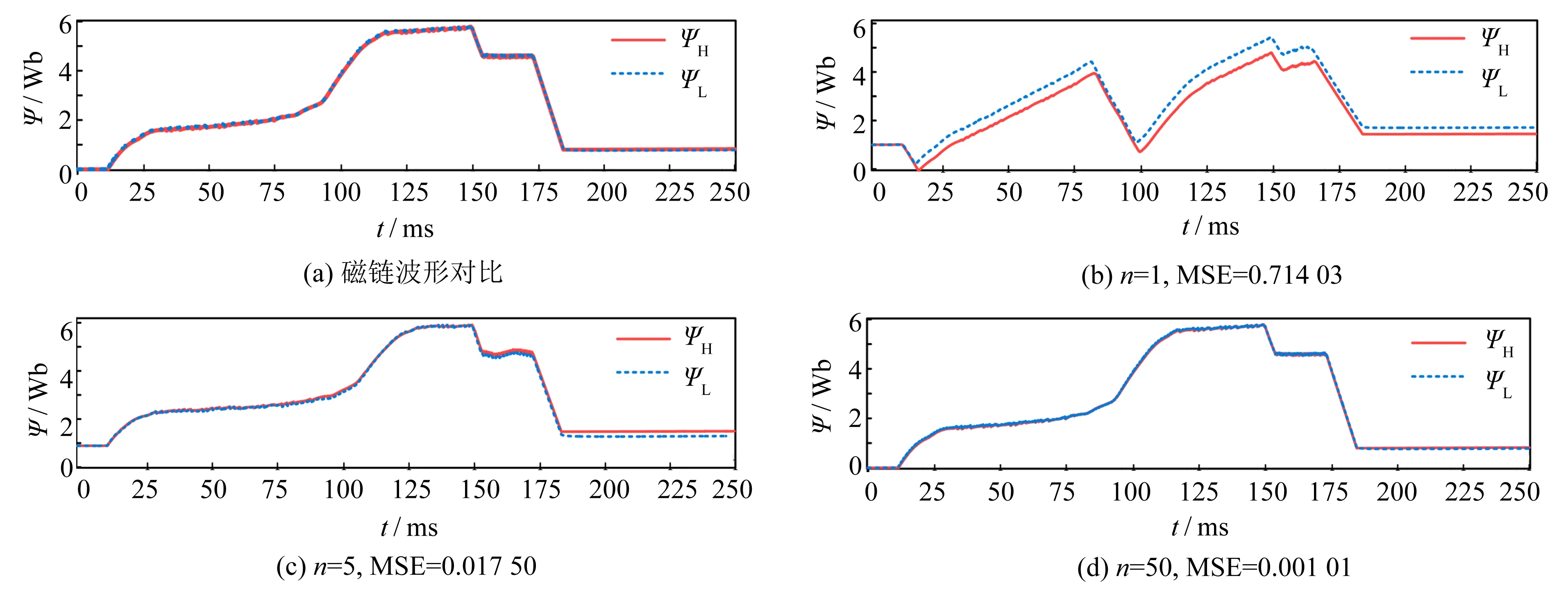

以图7的高频线圈电压为基准, 与采用图7的前端滤波电容电压与驱动信号合成的线圈电压波形进行对比, 如图8所示. 其整体波形与细节波形基本重合, 验证了合成方法的有效性. 根据式(3), 利用合成电压以及高频通道采集电压分别计算磁链波形, 处理到同一个波形图窗口, 如图9(a)所示. 两条曲线基本重合, 再次验证了高频线圈电压合成方法的准确性.

图7 接触器动态过程波形Fig.7 Waveform of contactor dynamic process

图8 线圈电压对比Fig.8 Comparison of coil voltage

图9 不同n值的磁链对比波形Fig.9 Waveforms of different n-valued flux linkage

根据合成原理, 采样倍比n决定着每个VH区块中的数据个数,VH区块数则由模拟通道的采样数据个数m决定, 按照区块对每个Vcap数据在时序上进行n倍频细化, 即可合成高频线圈电压波形, 因此n决定着合成电压的准确度, 进而决定计算磁链的准确度. 采用均方误差和线性回归作为衡量合成精度的评价指标[20], 均方误差(MSE)是指参数估计值与真值之差平方的均值, 是衡量平均误差的一种较为方便的方法, 本研究采用高频线圈电压检测通道直接采样得到的波形来计算磁链作为真值, 合成电压计算的磁链作为估计值,

(2)

式中:ψH为高频线圈电压检测通道采样电压计算的磁链;ψL为合成电压计算的磁链;N为数据个数.

设置不同的n值, 磁链波形如图9所示.n=1时, 由于数字通道及高频通道采样率不足, 无法正确还原磁链波形;n=5时, 采样率已达到要求, 可准确地还原出磁链波形, 合成电压计算的磁链波形误差较小;n=50时, 合成电压计算的磁链与高频线圈电压检测通道采样电压计算的磁链基本重合, 误差进一步减小. 因此, 随着n值的增加, 数字通道的采样率也增加, 可以更及时地捕捉到开关驱动信号, 使合成的高频线圈电压更准确, 进而使计算磁链的准确度增加.

6 结语

1) 根据当前智能接触器的高频激磁特点, 设计完成智能接触器高频激磁动态特性采集系统, 可以获取接触器在智能控制下的动态数据, 有助于进一步开展智能接触器动态特性研究.

2) 提出一种利用驱动电平信号及前端滤波电容的低频电压来合成线圈高频电压的方法, 该方法大幅度降低了采集系统的硬件成本, 为实现低成本磁链计算方法的嵌入式应用奠定了基础.

3) 进一步对线圈高频电压合成方法的精度进行研究, 实验表明, 提高采样倍比n可以增加合成高频线圈电压的精度.