蜂窝夹层结构抛物面天线型面精度仿真分析

2020-02-26张弘弛梁旭豪王晓蕾史丽萍

张弘弛,梁旭豪,王晓蕾,田 杰,史丽萍

(1.哈尔滨工业大学特种环境复合材料技术国家级重点实验室,黑龙江哈尔滨 150080;2.上海复合材料科技有限公司,上海 201112)

0 引言

基于地球静止轨道气象卫星的运行状态和特点,其向阳面和背阳面均固定,每天有6 h 接受太阳辐射,其余时间经受太空冷辐射,所以会产生一温差较大的周期性温度场[1]。对于星载天线反射器来说,热载荷是作用于反射器的最主要载荷,温度梯度在−150~200℃之间,所以需要天线结构不可以随温度的变化出现较大的变形[2-3],否则会导致天线信号失真,甚至无法接收或发送正确信息。因此,精确计算天线型面热变形以及分析热变形的影响因素非常重要。

近年来,以碳纤维复合材料作为蒙皮、铝蜂窝作为芯子的夹层结构以其优越的性能逐渐成为星载天线的主流结构[4-6],这是因为碳纤维复合材料属于半导体材料,能够靠自身完成电磁波的接收和反射。另外,碳纤维/铝蜂窝夹层结构除了具有密度小、成型简单、比强度高、耐疲劳等优点外,还具有非常良好的抵抗热变形能力,这就为高精度反射器的发展提供了更具前景的技术途径[7]。

国内外学者针对星载固面蜂窝夹层结构反射器的热变形开展了一些研究:方宝东等[8-9]通过MSC.PATRAN 对蜂窝夹层结构进行热变形分析,得到反射器热变形受单向板性能参数和实际温度工况影响较大的结论;姚科等[10]利用ANSYS 对同步卫星反射器进行热变形分析,得出胶膜厚度越小,热变形越小的结论,同时得到最适合的胶膜厚度;Doyle等[11]计算了温度梯度对反射器性能的影响,温度梯度会导致天线不同结构的收缩或膨胀,从而产生变形误差。目前,对于星载固面反射器热变形的研究大多是宏观尺寸较小且不考虑反射器表面预埋件的理想情况,本文针对碳纤维蒙皮铝蜂窝夹层结构的热变形和型面精度均方根(RMS)值计算,同时考虑了宏观尺寸以及表面预埋件对全尺寸反射器型面精度RMS 值的影响,为全尺寸反射器的实际成型提供依据。

1 反射器组分材料属性

1.1 蒙皮材料及属性

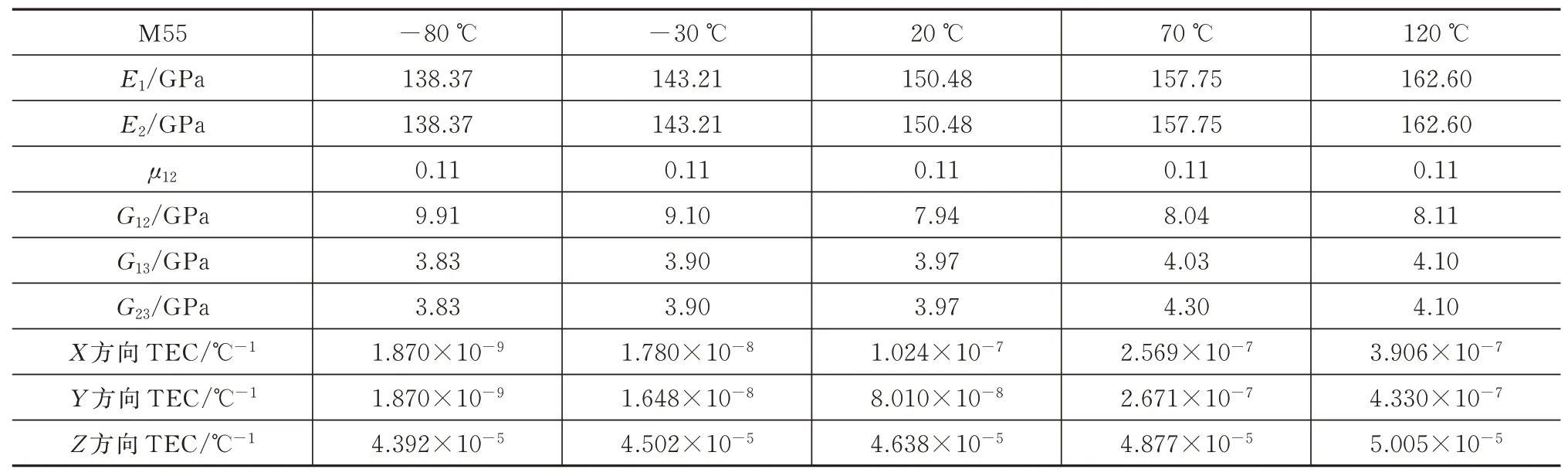

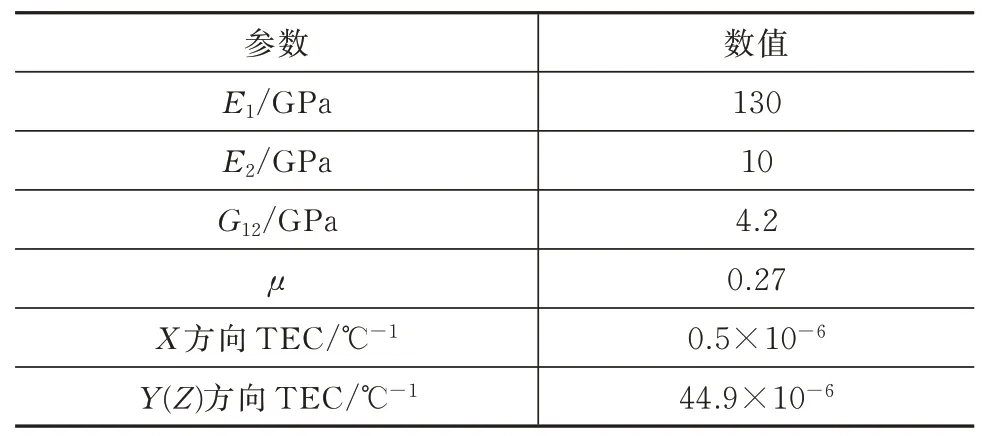

反射器蒙皮采用M55 碳纤维层合材料,在本反射器的服役温度−80~120℃的范围内,M55 碳纤维层合板的力学性能和热膨胀系数(TEC)会随温度的升高而不断变化,M55 碳纤维层合板在此服役温度下的材料属性见表1。

表1 M55 碳纤维层合板材料参数Tab.1 Material parameters of M55 carbon fiber laminate

1.2 蜂窝结构等效属性

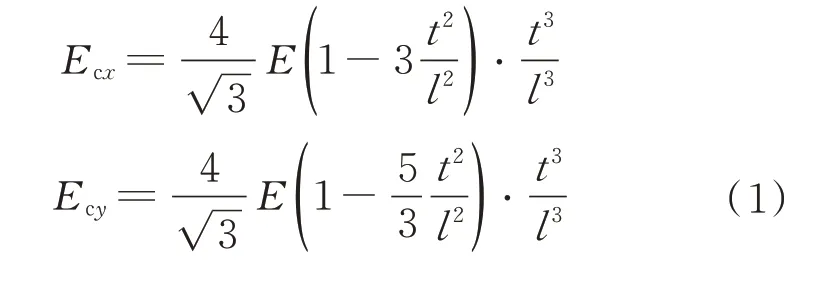

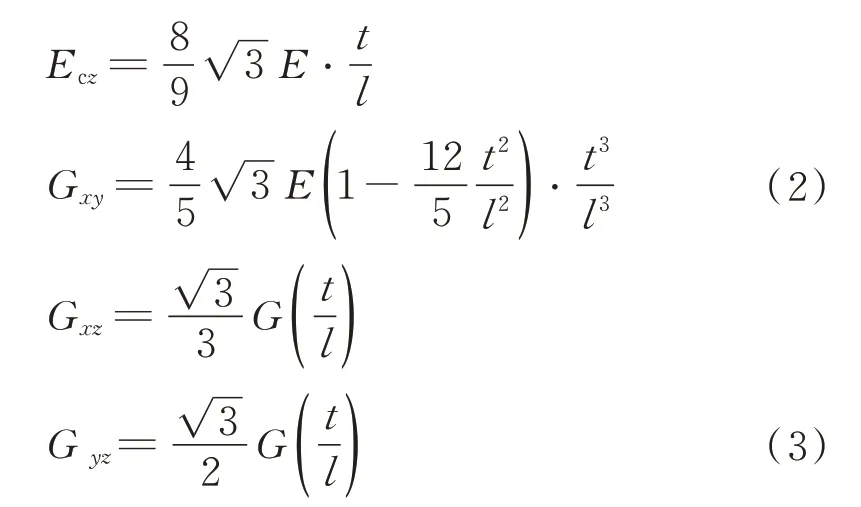

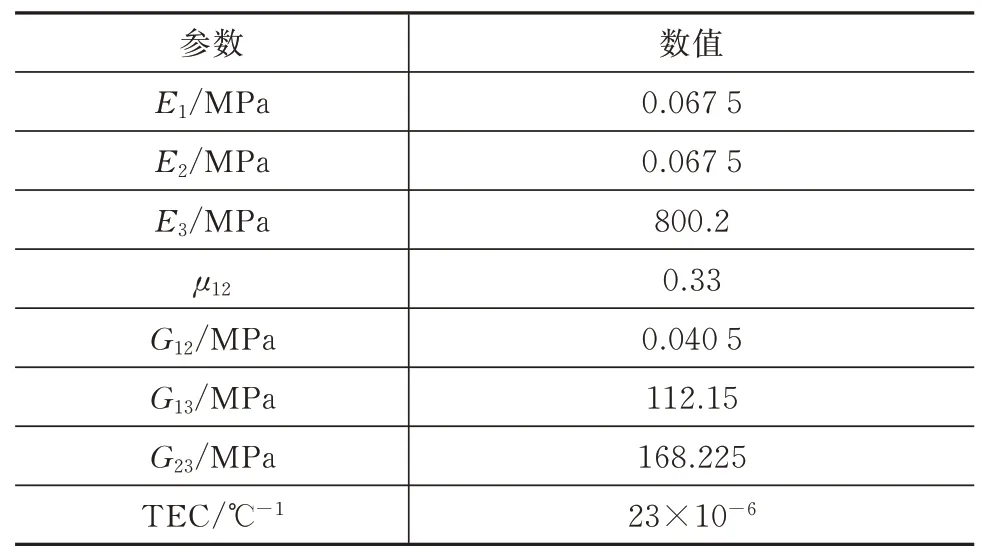

蜂窝芯材采用5A02 铝合金,是航空航天领域常用的一种硬铝,蜂窝结构为正六边形蜂窝(4×0.03 mm),正六边形蜂窝成型简单,用料省,结构效率最高。因蜂窝在实际成型过程中,会在长度方向产生双壁厚,因此对于各向同性的蜂窝芯材,根据富明慧公式[12-14]将正六边形的蜂窝结构等效成为一块正交各向异性的实体结构,具体等效公式如下:

式中:E为蜂窝芯材的弹性模量;G为蜂窝芯材的剪切模量;t为蜂窝胞元壁厚;l为蜂窝胞元边长。

经过计算得到正六边形双壁厚蜂窝等效弹性参数见表2。

表2 蜂窝芯子等效弹性参数Tab.2 Equivalent elastic parameter of the honeycomb core

2 小尺寸反射器热变形分析

2.1 热变形计算

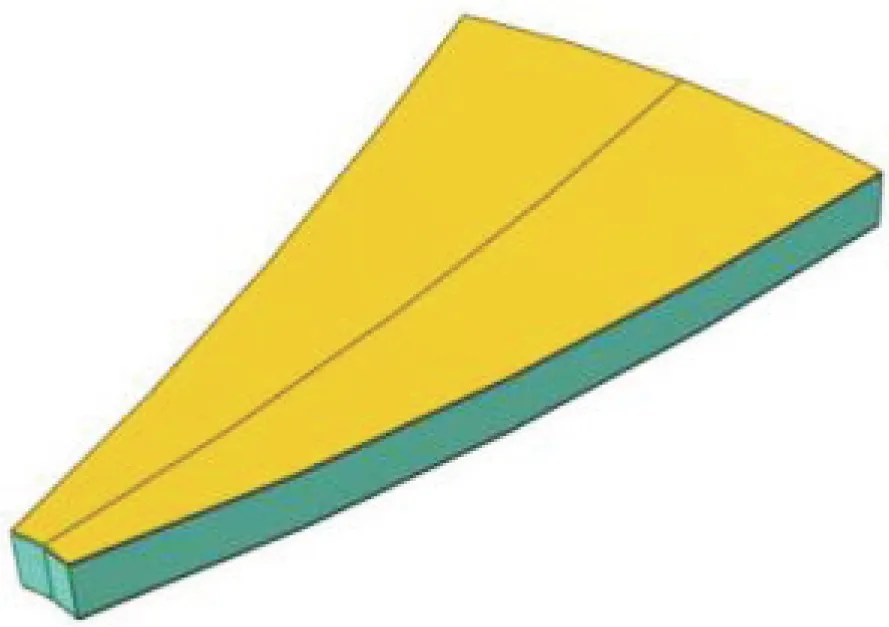

本文所研究的抛物面天线焦距为2 000 mm,由许多瓜片构成,并且各个瓜片之间并无连接,所以小尺寸反射器有限元模型的建立只需选取其中一片,采用ABAQUS 有限元软件进行建模,分别是上、下蒙皮和蜂窝芯,蒙皮采用复合的连续壳单元,单元类型为SC8R,芯子采用均质的实体单元,单元类型为C3D8R。上蒙皮的下表面与蜂窝芯层的上表面采用tie 约束,下蒙皮的上表面与蜂窝芯层的下表面也采用tie 约束,从而协调整个天线反射器的变形。有限元模型如图1 所示。

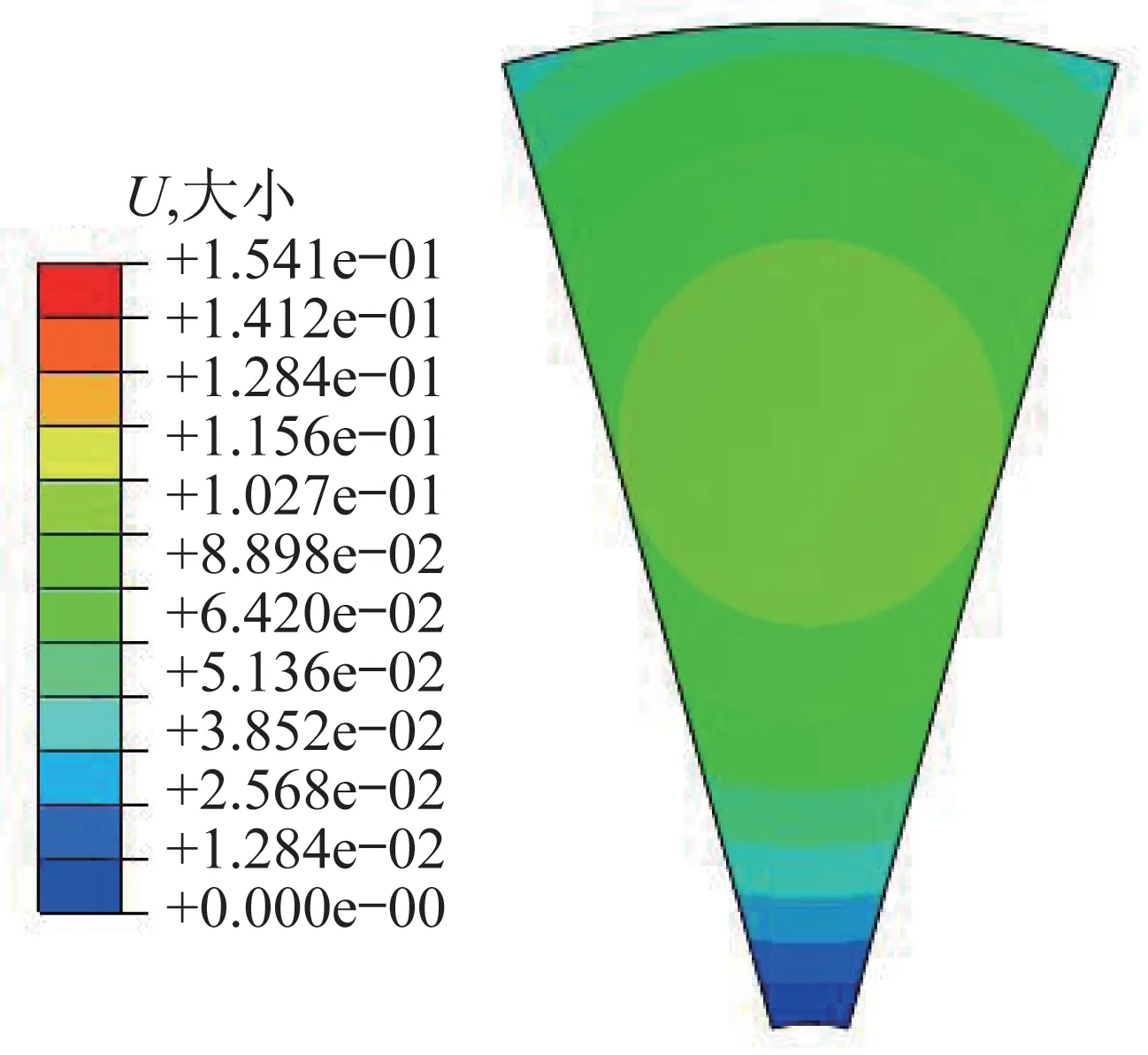

在天线反射器工作面的对称线上施加关于X轴的对称位移约束,同时在反射器对称线顶点处施加固定约束。载荷为−80~120℃,施加在整个反射器上。载荷及边界条件如图2 所示。经过ABAQUS 热变形计算得到抛物面反射器工作面变形云图如图3所示。

图1 有限元模型Fig.1 Finite element model

图2 边界约束及温度载荷Fig.2 Boundary constraints and temperature loads

图3 反射器工作面热变形云图Fig.3 Thermal deformation contours of the reflector working plane

2.2 型面精度RMS 值拟合

在计算出反射器工作面热变形之后,需要利用RMS 值来表征反射器的热变形,即型面精度。目前求解型面精度RMS 值的方法有很多[15-20],其中应用最广泛、求解最准确的便是最小二乘拟合方法。利用ABAQUS 后处理功能提取出反射器工作表面所有结点的变形前后坐标,利用最小二乘法,获得抛物面型面变形的6 个拟合参数,分别为3 个方向的位移变化量Δx、Δy、Δz,X、Y轴转角变化量Δφ、Δψ,抛物面焦距变化量Δf,从而得出最佳拟合抛物面方程,再计算型面变形的RMS 值:

式中:xi、yi、zi为上表面各个结点变形后的坐标为结点在最佳拟合抛物面上的投影坐标。

2.3 RMS 值影响因素分析

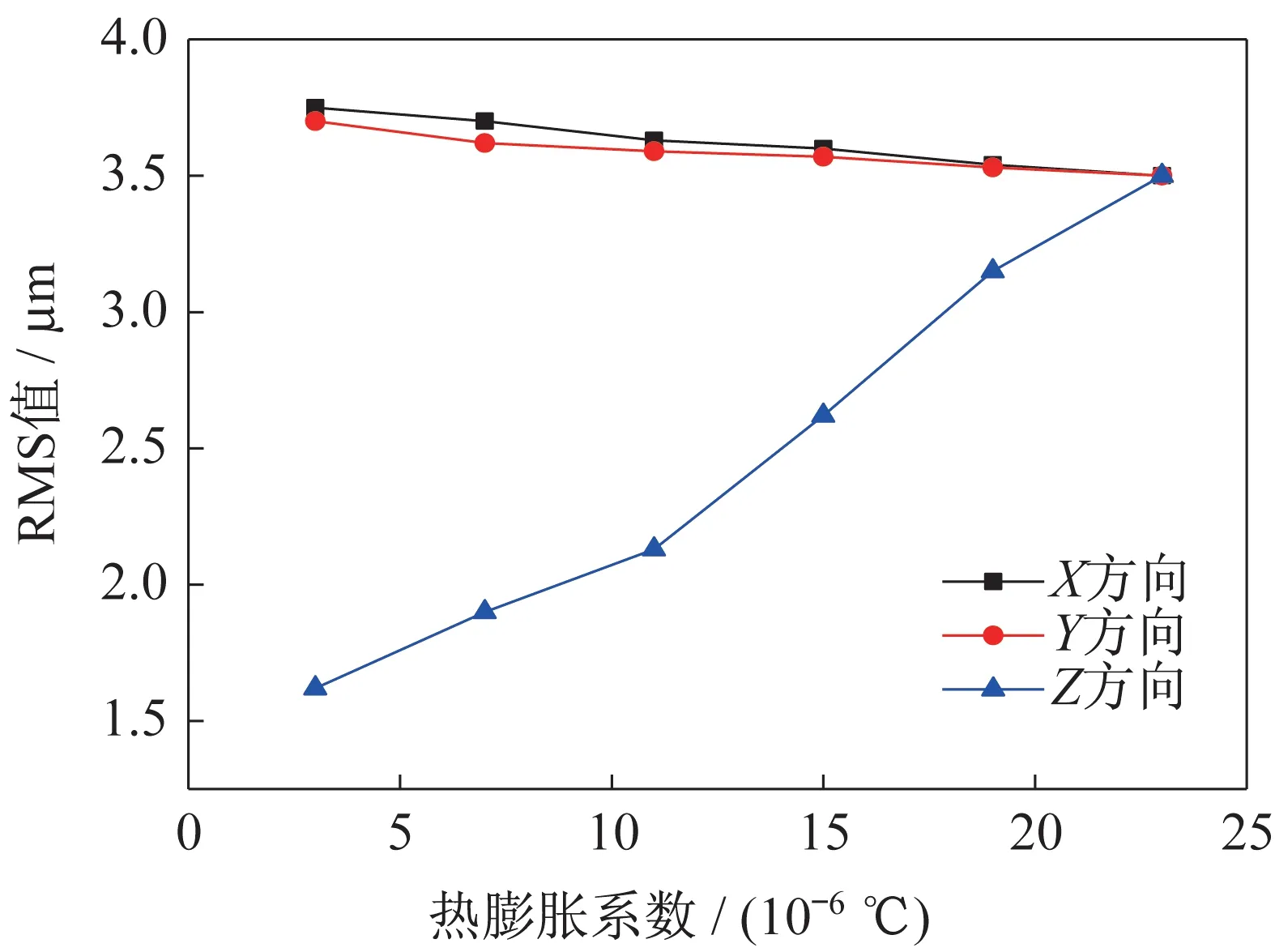

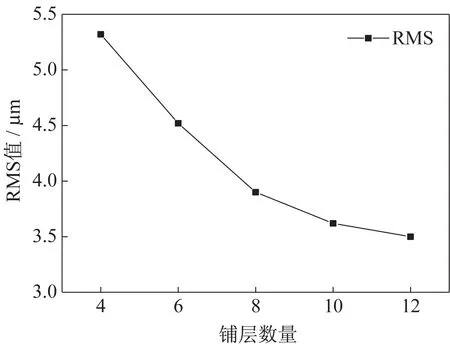

本文主要分析3 种反射器工作面型面精度的影响因素,分别是蜂窝芯材的热膨胀系数,蜂窝高度以及上、下蒙皮铺层数量。利用最小二乘拟合方法得到3 种因素对反射器RMS 值的影响,如图4~图6所示。

图4 热膨胀系数对RMS 值的影响Fig.4 Effects of the TEC on the RMS values

图5 蜂窝高度对RMS 值的影响Fig.5 Effects of the honeycomb height on the RMS values

图6 铺层数量对RMS 值的影响Fig.6 Effects of the layer number on the RMS values

由图4 可知:蜂窝Z方向即高度方向的热膨胀系数为影响型面精度RMS 值的主要因素,蒙皮铺层数量的影响次之,而蜂窝X方向、Y方向的热膨胀系数和蜂窝高度对RMS 值的影响很小。鉴于小尺寸反射器的反射波长为0.12 mm,所以反射器设计时的RMS 值为(3.50±0.2)μm。由图5 可知:蜂窝高度尺寸取为65 mm。由图6 可知:蒙皮铺层数量取为12 层。

2.4 RMS 值实测和拟合

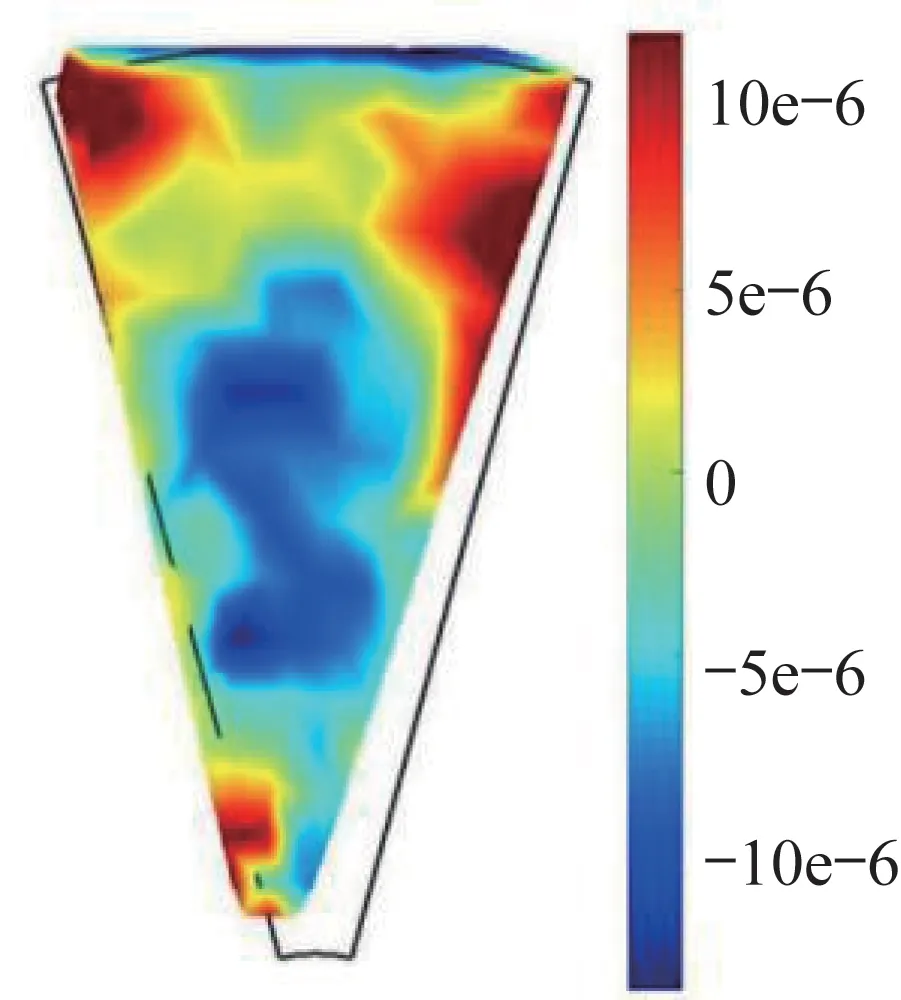

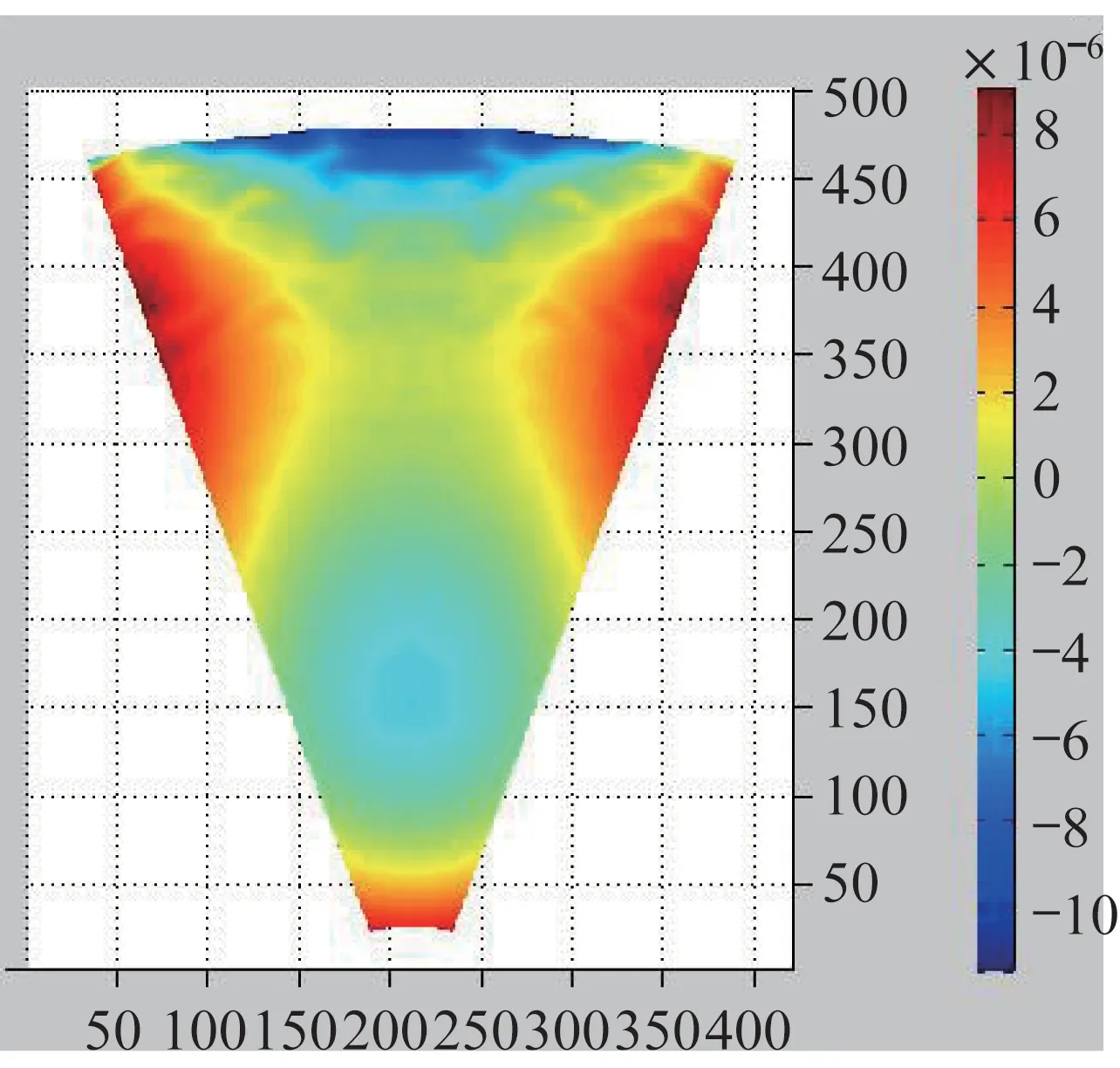

小尺寸反射器RMS 值实验测试采用非接触式三维近景摄影测量法,实验测试时反射器工作面朝上,自由放置于地面不动,上、下蒙皮采用M55 碳纤维层合板,蜂窝材料采用5A02 铝合金,温度载荷为−80~120℃。反射器工作面热变形方差即RMS值实验测试云图如图7 所示。经过ABAQUS 有限元仿真得到的RMS 值云图如图8 所示。

图7 RMS 值实测云图Fig.7 Contours of the measured RMS values

图8 RMS 值拟合云图Fig.8 Contours of the fitting RMS values

经过最小二乘拟合方法得到,实验测试小尺寸反射器工作面RMS 值为3.36 μm,ABAQUS 有限元仿真的RMS 值为3.50 μm,两者相差仅为4.1%,且均在反射器设计值的容许范围内,所以可以验证反射器热变形计算和型面精度拟合方法的正确性,并能通过ABAQUS 仿真方法来计算全尺寸反射器热变形和型面精度。

3 全尺寸反射器热变形分析

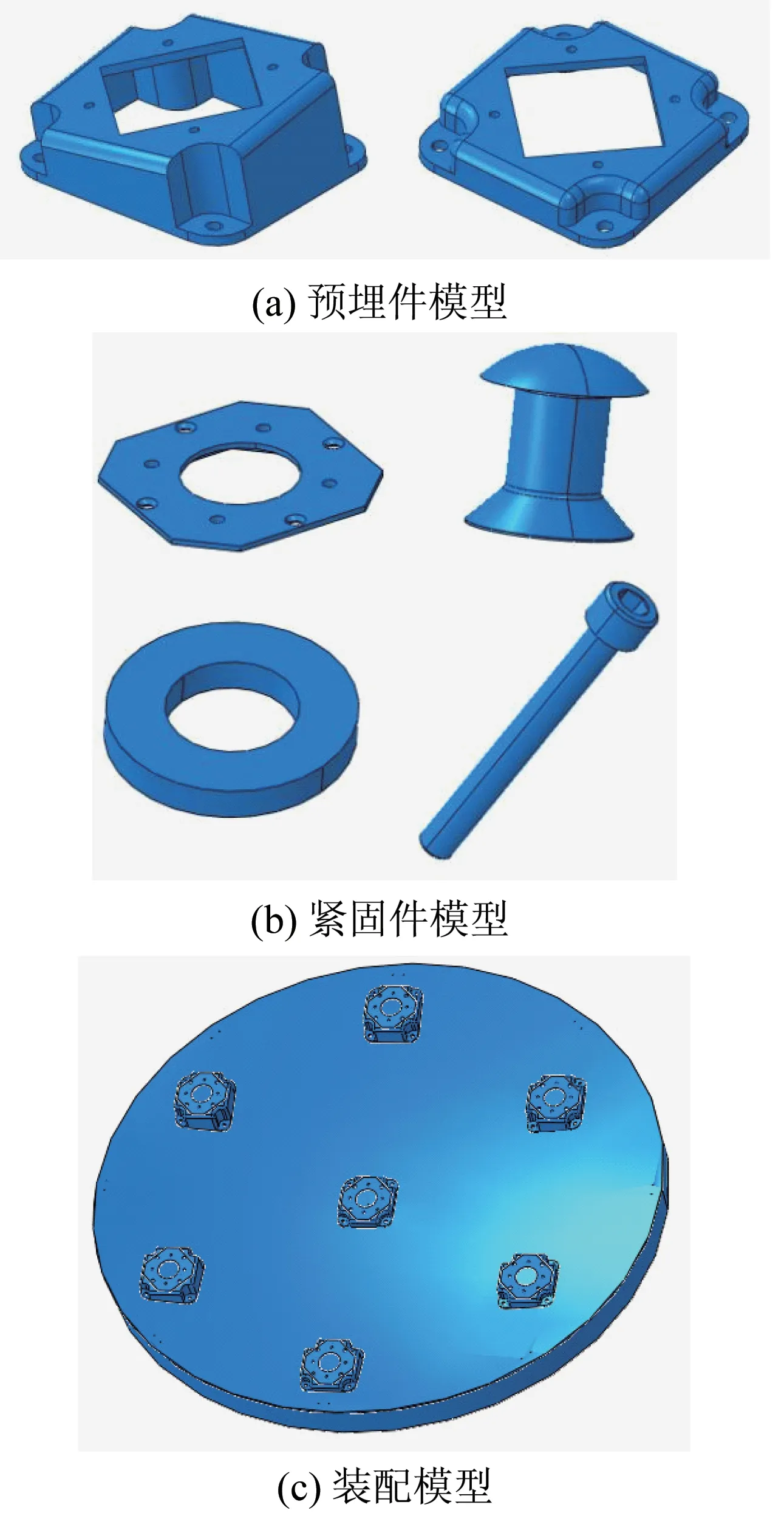

在反射器实际成型过程中,其表面会分布许多预埋件和紧固件用以固定反射器,这些约束会使反射器表面产生一定的变形。因此,实际的反射器变形分为两部分:一部分是反射器在温度载荷作用下产生的热变形;另一部分就是预埋件和紧固件作用产生的变形,并且两者耦合作用,导致整个大尺寸反射器的热变形难以预测。本节基于实际装配情况建立全尺寸反射器有限元模型,分为上和下蒙皮、蜂窝芯子、埋块、紧固件。埋块采用T700/氰酸酯,紧固件采用热膨胀系数较小的殷钢,预埋件和紧固件的材料属性以及全尺寸反射器组分结构的模型如图9 所示,参数见表3 和表4。

表3 T700/氰酸酯材料参数Tab.3 Material parameters of T700/cyanate

表4 殷钢材料参数Tab.4 Material parameters of the invar steel

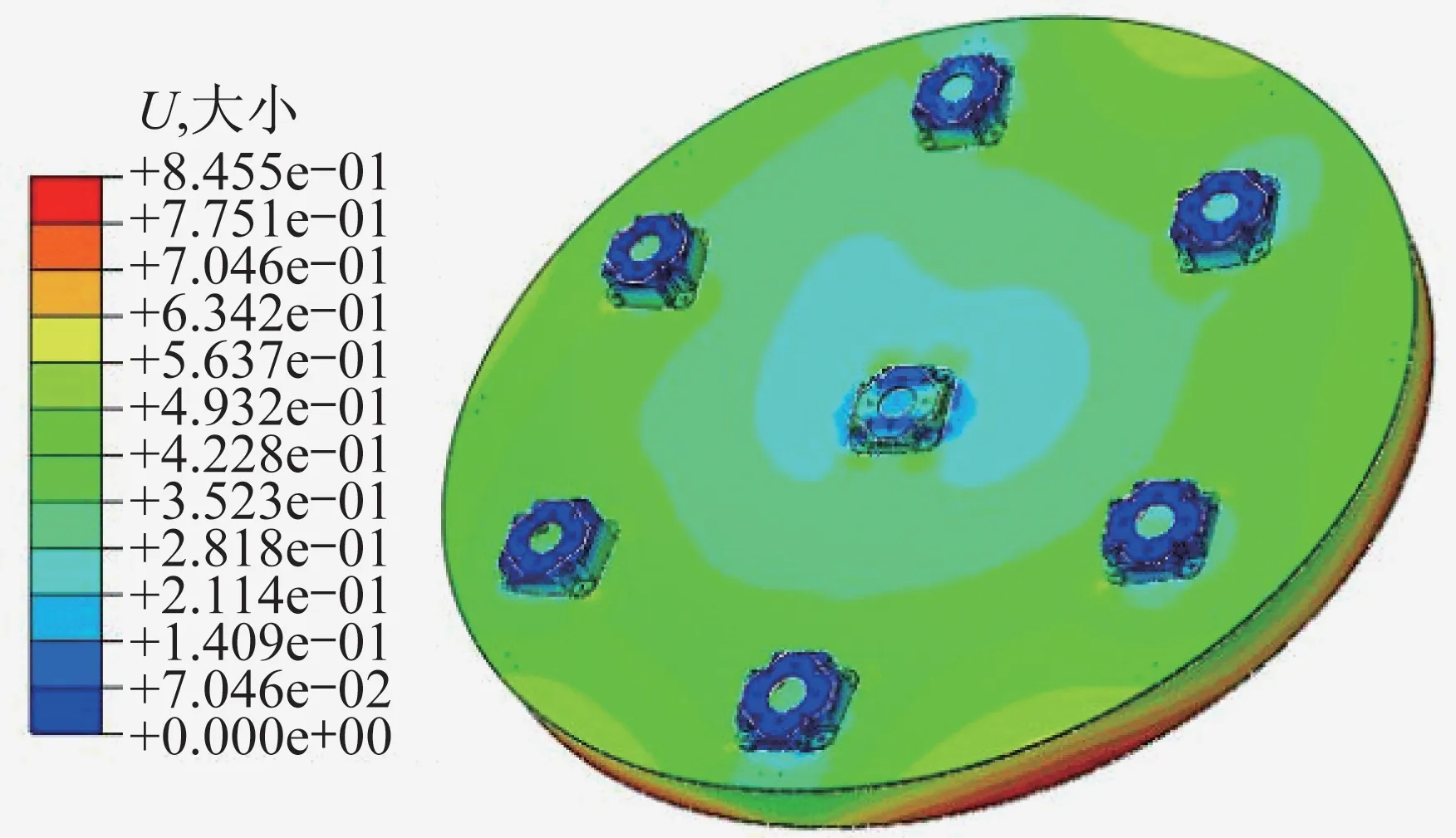

全尺寸反射器的服役温度为−80~120℃,在实际装配时工作面周围6 个预埋件接地,所以边界条件为在周围6 个预埋件顶端施加固定约束,经过计算得到全尺寸反射器热变形云图如图10 所示。

图9 全尺寸反射器组分和装配模型Fig.9 Components and assembly model of the full-size reflector

图10 全尺寸反射器热变形云图Fig.10 Thermal deformation contours of the full-size reflector

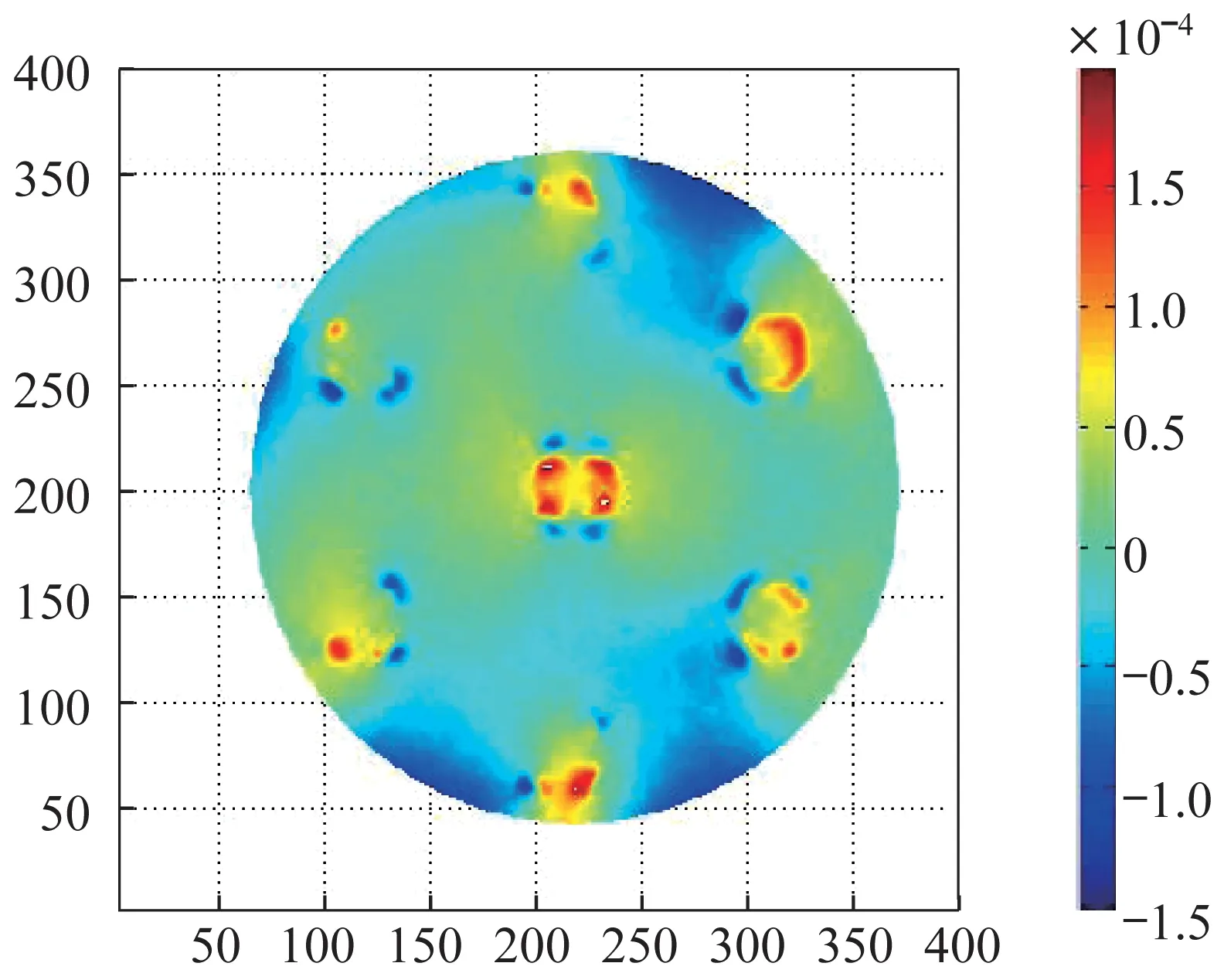

图10 可以看出:反射器热变形最大的区域发生在两个预埋件之间靠近反射器下表面的部分,即图中的红色区域,变形量约为0.852 mm,而反射器工作面最大热变形仅为0.568 mm,所以紧固件和埋块有效地减小了工作面的热变形。之后将反射器工作面所有结点的变形坐标提出,代入型面精度拟合程序,如图11 所示。

经过拟合得到全尺寸反射器工作面的型面精度RMS 值为40.45 μm,本节计算得出的基于实际装配条件和服役载荷的RMS 值,为实际反射器成型提供了理论依据和数据参考。

图11 工作面型面精度拟合Fig.11 Profile accuracy fitting of the work plane

4 结束语

本文对星载蜂窝夹层结构反射面天线在−80~120℃的热变形进行了有限元模拟计算,并对影响型面精度的因素进行了分析。基于实际装配条件对全尺寸抛物面天线进行RMS 值计算,得到如下结论:

1)Z方向即蜂窝高度方向的热膨胀系数是影响反射器RMS 值的主要因素,通过实验测试和仿真计算得到小尺寸反射器的RMS 值分别为3.36 μm 和3.50 μm,两者相差4.1%,说明本文对反射器的热变形计算和RMS 值拟合方法可靠。

2)在−80~120℃温度载荷下,计算基于实际装配条件的全尺寸反射器热变形,得到紧固件和预埋件有效减小了工作面的热变形,且型面精度RMS值为40.45 μm。

3)该研究结果可以为更高精度反射器提供设计方向,如格栅结构反射器,同时也为星载固面蜂窝夹层结构反射面天线结构的设计提供依据。