钢渣-粉煤灰-硅灰复合改性剂对硫铝酸盐水泥性能的影响

2020-02-25李正学戴绍斌马保国刘凤利周铉棠

李正学,戴绍斌,马保国,刘凤利,周铉棠,张 婷

(1.武汉理工大学土木工程与建筑学院,武汉 430070;2.武汉理工大学材料科学与工程学院,武汉 430070)

0 引 言

硫铝酸盐水泥(SAC)具有凝结速度快、早期强度高、低温硬化、微膨胀以及碳排放量低等特点,在道路快速抢修、灌浆料和预制制品中应用广泛。但是其也存在后期强度发展缓慢,甚至倒缩等突出问题[1]。实际应用中单纯使用SAC很难同时达到凝结时间、工作性、强度以及造价的协同优化。因此,对SAC进行改性具有较好的研究价值。

钢渣是炼钢过程中产生的工业废渣,主要化学成分包括 CaO、SiO2、Fe2O3和Al2O3等,这与硅酸盐水泥熟料的化学成分接近。硅酸盐水泥与SAC有较好的协同水化作用,因而钢渣具有很大的应用价值[2]。粉煤灰活性较低,对于水泥早期强度影响较小,后期强度影响较大。因此单独使用粉煤灰部分替代SAC会导致其早期强度发展不足。硅灰是一种活性较高的超细粉末,无定形SiO2含量可高达90%以上,其粒径约为水泥的1%,由于其微集料填充作用和火山灰效应,可显著提高混凝土的早期强度,但后期强度增长不快[3]。通过材料复合设计,充分利用不同材料的优点,可以改善胶凝材料的结构和性能,使其具有较高早期强度的同时,保证后期强度的较快增长。

因此,本文选用钢渣、粉煤灰和硅灰作为掺和料,通过将三种掺合料复掺部分取代SAC,研究对SAC体系凝结时间和强度的影响,通过响应曲面法进行复合材料配比优化。

1 实 验

1.1 原 料

实验所用钢渣粉(SS)为太原钢铁股份有限公司生产;粉煤灰(FA)为阳逻电厂产Ⅰ级粉煤灰,比表面积450 m2/kg,密度2.2 g/cm3,需水量比94%;硅灰(SF)为挪威埃肯公司生产,密度为2.2 g/cm3,比表面积为25 m2/g;硫铝酸盐水泥(SAC)为孝感凤凰责任有限公司生产的42.5级硫铝酸盐水泥;减水剂为北京世纪洪雨科技有限公司生产的聚羧酸系高效减水剂PCE液态,固含量20%;原材料的化学组成见表1。

表1 原材料化学组成Table 1 Chemical composition of raw materials /wt%

1.2 设 计

以钢渣、粉煤灰、硅灰取代率作为影响因素,研究不同因素对SAC凝结时间和28 d抗压强度的影响。在探索性实验的基础上,减水剂取1%,水胶比取0.35,选取三因素三水平,采用Design-Expert 8.0.6 软件进行实验设计与响应面分析[4-5]。各因素及其水平如表2所示。

表2 因素水平表Table 2 Factors and levels table

1.3 方 法

水泥凝结时间根据GB/T 1346—2001《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试;水泥力学性能测试执行GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》。试件尺寸4 cm×4 cm×4 cm。

2 结果与讨论

2.1 结 果

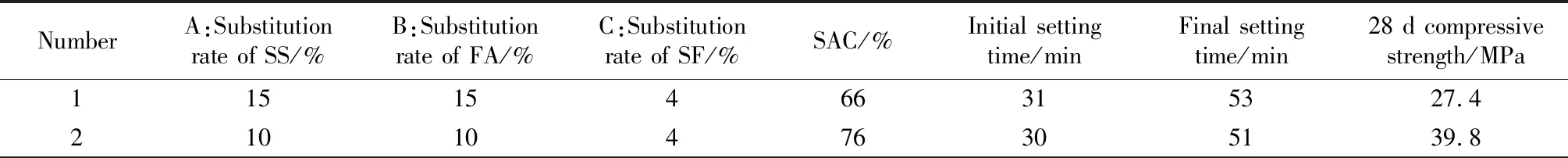

实验结果如表3所示。

表3 响应面实验结果Table 3 Results of response surface methodology test

续表3

2.2 三因素对SAC凝结时间的影响

表4、表5分别为利用Design-Expert 8.0.6 给出初、终凝时间与不同因素之间关系的方差分析结果。

表4 初凝时间回归模型方差分析Table 4 Variance analysis of regression model on initial setting time

Note:P<0.0001 is very significant,P<0.05 is significant,P>0.05 is not significant.

表5 终凝时间回归模型方差分析Table 5 Variance analysis of regression model on final setting time

Note:P<0.0001 is very significant,P<0.05 is significant,P>0.05 is not significant.

方差分析结果表明:三因素对于初、终凝时间结论一致,即SF对凝结时间影响最大,其对应的P值对于初凝时间而言为0.0016,终凝时间而言为0.001,均小于0.05,对SAC凝结时间影响显著;其次是SS,对应的P值,对于初凝时间而言为0.0248,终凝时间而言为0.0353,均小于0.05,对SAC凝结时间影响显著;最后是FA,对于初凝时间而言为0.4997,终凝时间而言为0.4427,其P值均大于0.05,对SAC的凝结时间影响不显著;由各交叉项除P(AC)外P值均小于0.05可知,除AC因素交互影响显著外其他因素交互作用不明显。

图1、图2分别为利用Design-Expert 8.0.6 给出初终凝时间与不同因素之间关系的响应曲面图。

图1 改性SAC初凝时间与各因素之间的曲面图

Fig.1 RSM diagrams between initial setting time of modified SAC and various factors

图2 改性SAC终凝时间与各因素之间的曲面图

Fig.2 RSM diagrams between final setting time of modified SAC and various factors

响应图分析结果表明:由图1(a)可以看出,在一定范围内SAC初凝时间随SS和FA掺量的增加而延长,曲线变化幅度较小;由图1(b)、(c)可以看出在一定范围内SAC初凝时间随FA掺量的增加而缩短。与此同时根据曲面的凹凸程度由图1(a)、(c)我们看到FA与SS,FA与SF之间曲线基本呈现单因素变化即SAC凝结时间随一个因素变化较大另一个因素则变化平缓,交互作用不显著;由图1(b)中我们可以看出SS与SF关于SAC凝结时间曲面凹凸程度较大即随二者变化凝结时间变化明显,SS与SF二者交互作用明显,这与前面方差分析结论一致。在一定范围内硅灰能提高硫铝酸盐水泥强度,而粉煤灰和钢渣对硫铝酸盐水泥的强度起到削弱作用,由软件分析表明当钢渣取代率为5%、粉煤灰取代率为14.11%、硅灰的取代率为6%时硫铝酸盐水泥达到最优且最大值为58.6 MPa。

同理对图2中各图进行相应的分析,经比较可知其大致规律和图1类似。

以上分析表明,硅灰对硫铝酸盐水泥凝结时间影响最大,并在一定范围内,随着硅灰含量的增加,凝结时间逐渐缩短,原因在于硅灰颗粒为水化产物提供了“成核”作用,使水化产物在硅灰颗粒表面沉积,加快水化产物结晶析出,从而加速了水泥的早期水化[6];钢渣和粉煤灰能在一定程度上延长硫铝酸盐水泥的凝结时间,并在一定范围内随着其掺量的增加,凝结时间逐渐延长,这是由于钢渣粉和粉煤灰的颗粒较小起到填充作用,在一定程度上减小了水分子与水泥的接触,使胶凝材料水化反应速度减慢,并随着掺量的增加,其减慢效果加剧[7-8],所以凝结时间延长,实验数据表明掺钢渣粉比掺粉煤灰凝结时间更长,对目标值影响更大。

同时由图1(b)可以看出钢渣与硅灰关于硫铝酸盐水泥凝结时间交互作用明显,一方面由于硅灰主要影响水泥早期水化作用且化学反应活性较大,而钢渣主要在水泥的后期发挥作用,两者相互补充从而加快了整个硫铝酸盐水泥水化反应的进程,另一方面两种掺合料累积具有一定的叠加效应,使得活性相互激发。粉煤灰与钢渣,粉煤灰与硅灰之间交互作用不明显。综上所述对凝结时间影响先后顺序依次是硅灰SF>钢渣SS>粉煤灰FA,在一定范围内硅灰能缩短硫铝酸盐水泥的凝结时间,钢渣和粉煤灰能延长水泥的凝结时间,在一定程度上钢渣与硅灰关于硫铝酸盐水泥凝结时间交互显著。

2.3 三因素对硫铝酸盐水泥28 d抗压强度的影响

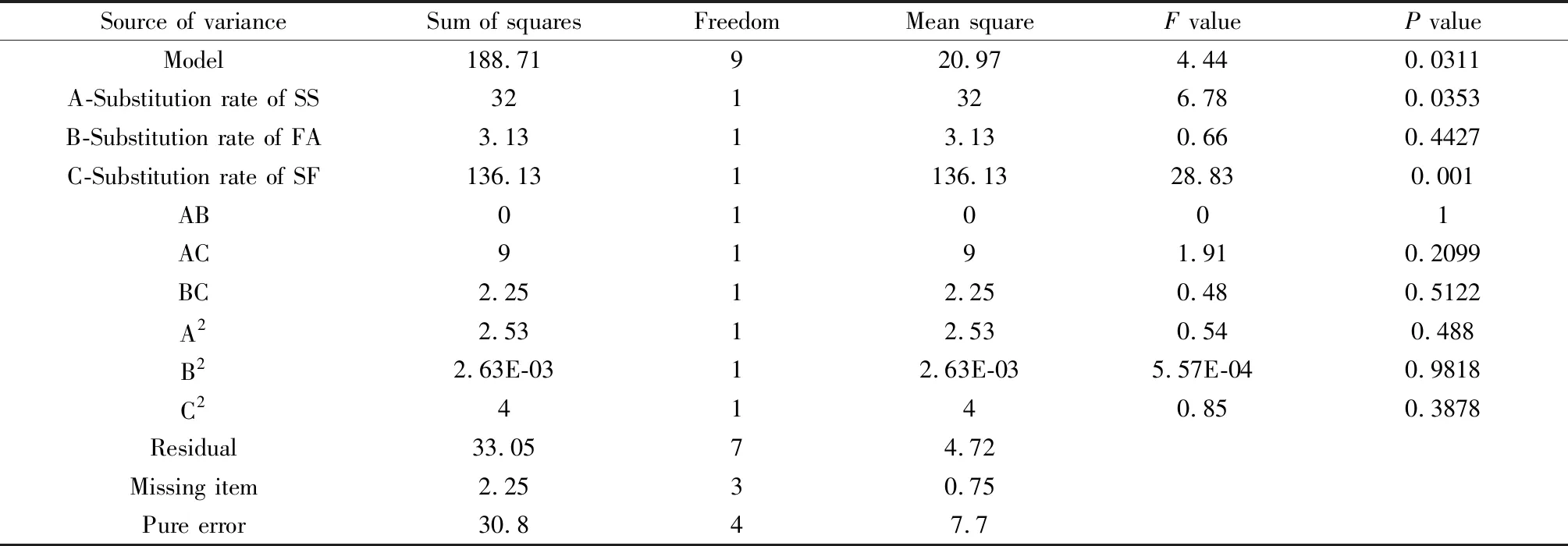

表6为利用Design-Expert 8.0.6 给出的28 d抗压强度与不同因素之间关系的方差分析结果。

表6 28 d抗压强度回归模型方差分析Table 6 Variance analysis of 28 d compressive strength regression model

Note:P<0.0001 is very significant,P<0.05 is significant,P>0.05 is not significant.

方差分析结果表明:由表6可知钢渣、粉煤灰、硅灰对应的P值分别0.0013、0.0088、0.0006,P值均小于0.05,各单因素对硫铝酸盐水泥28 d抗压强度影响显著。由P(C)>P(A)>P(B)可知其对硫铝酸盐水泥28 d抗压强度的影响程度依次为硅灰SF>钢渣SS>粉煤灰FA;由各交叉项AB、AC、BC对应的P值分别为<0.0001、0.8178、0.8432,除P(AB)外P值均大于0.05,且P(BC)>P(AC)>P(AB),除AB因素交互影响显著外其他因素交互作用不明显。

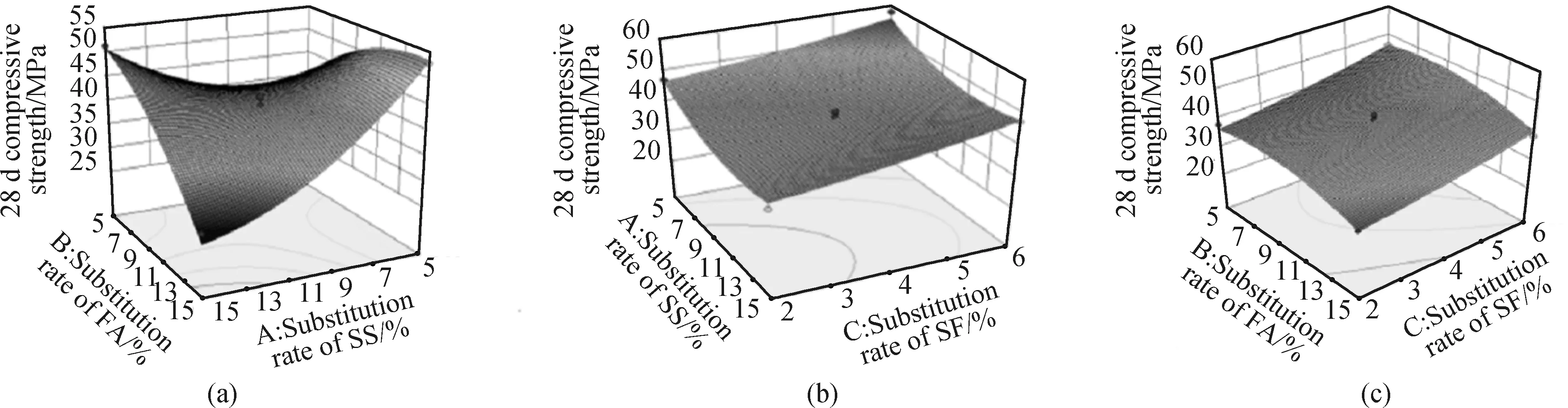

图3为利用Design-Expert 8.0.6 给出SAC 28 d抗压强度与不同因素之间关系的响应曲面图。

图3 改性SAC 28 d抗压强度与各因素之间的曲面图

Fig.3 RSM diagrams between 28 d compressive strength of modified SAC and various factors

曲面图分析结果表明:由图3(a)可以看出,在一定范围内SAC 28 d抗压强度随钢渣和粉煤灰掺量的增加而减小,曲线变化幅度较大;由图3(b)、(c)可以看出在一定范围内SAC 28 d抗压强度随硅灰掺量的增加而增大对强度起到一定促进作用。与此同时根据曲面的凹凸程度图3(b)、(c)我们看到硅灰SF与钢渣SS,粉煤灰FA与硅灰SF之间曲线基本呈现单因素变化即SAC 28 d抗压强度随一个因素变化较大另一个因素则变化平缓,交互作用不显著;由图3(a)中我们可以看出钢渣SS与粉煤灰FA关于混凝土28 d抗压强度曲面凹凸程度较大即随二者变化混凝土28 d抗压强度变化明显,钢渣SS与粉煤灰FA二者交互作用明显,这与前面方差分析结论一致。

结合硫铝酸盐水泥28 d抗压强度与各因素之间的方差和响应曲面图可知,在一定范围内硅灰对强度起到一定的促进作用,一方面由于硅灰的颗粒非常细而填充在水泥颗粒之间增加的硫铝酸盐水泥的密实度,其表观密度增加从而强度得到很大提升,另一方面硅灰中含有活性SiO2和Al2O3能与硫铝酸盐水泥水化的Ca(OH)2反应使水泥水化更加充分[8];在一定范围内掺钢渣对强度有减弱作用,这是由于掺入钢渣粉时,水泥用量相对减少,所以使得强度较不掺钢渣粉时降低,另一原因是由于硫铝酸盐水泥是低碱性水泥,在低碱的环境中,钢渣粉的活性不能被较好地激发出来,从而使复合浆体的强度较纯水泥浆体的强度有所降低[9];在一定范围内硫铝酸盐水泥28 d抗压强度随着粉煤灰掺量的增加而减小,其原因与钢渣对强度的影响类似,但影响效果相比钢渣小,这是由于虽然钢渣与粉煤灰都具有水化活性,但相比钢渣,粉煤灰水化反应速率更慢[10]。

由图3(a)可知钢渣与粉煤灰存在明显的交互作用,由于钢渣活性较低,水化产物表面存在很多钢渣颗粒,影响水泥的早期强度发展,一方面复合掺合料的火山灰反应吸收了水泥水化产生的Ca(OH)2,另一方面粉煤灰与钢渣两者相互累积,具有一定的叠加效应从而使得活性相互激发[11],硅灰SF与钢渣SS,粉煤灰FA与硅灰SF之间交互作用不明显。综上所述对28 d抗压强度影响先后顺序依次是硅灰SF>钢渣SS>粉煤灰FA,在一定范围内硅灰能提高硫铝酸盐水泥的抗压强度,钢渣和粉煤灰减小水泥的抗压强度,在一定程度上钢渣与粉煤灰关于于硫铝酸盐水泥28 d抗压强度交互显著;这与参考文献基本一致[2,10-12]。

2.4 三因素对硫铝酸盐水泥抗压强度和凝结时间影响机理相关性分析

通过上述三因素分别对硫铝酸盐水泥抗压强度和凝结时间影响我们可以看出,三者规律几乎一致,即硅灰SF>钢渣SS>粉煤灰FA。首先有相关文献[2,10,12]表明三者的反应活性从大到小依次是硅灰SF>钢渣SS>粉煤灰FA,在一定程度上掺合料的活性越好反应越剧烈,加快了硅酸盐水泥的水化作用,水化作用越充分,对强度的影响相对而言越大;其次由于硫铝酸盐水泥水化产物可在硅灰上沉积,可加快水化反应的进行,使得水化更加充分,而随着钢渣、粉煤灰含量的增加,替代了部分水泥,导致水泥含量相对减少,C4A3S和C2S的数量也减小,水泥水化程度减弱,放热减少,水化产物也减少,不能很好地激发钢渣粉、粉煤灰的活性。

2.5 试验的最优组合计算及其验证

基于试验数据及Design-Expert 8.0.6 软件中的Box Behnken Design(BBD)设计法,可得SAC 28 d强度的最优配比为钢渣取代率5%、粉煤灰取代率14.11%、硅灰的取代率6%,并在此配合比下硫铝酸盐水泥强度得到显著提升,根据所得最优配合比进行相应的验证试验,结果如表7所示。

表7 预测及验证试验结果Table 7 Prediction and verification test results

3 结 论

(1)三因素对于硫铝酸盐水泥凝结时间的影响顺序是硅灰SF>钢渣SS>粉煤灰FA,在一定范围内硅灰能缩短硫铝酸盐水泥的凝结时间,钢渣和粉煤灰能延长水泥的凝结时间,在合理的配比下硫铝酸盐水泥的凝结时间可得到一定的延长。

(2)三因素对28 d抗压强度影响顺序是硅灰SF>钢渣SS>粉煤灰FA,在一定范围内硅灰能提高硫铝酸盐水泥的抗压强度,钢渣和粉煤灰减小水泥的抗压强度,由预测结果与验证结果对比可知,应用Design-Expert 8.0.6 软件得到的最优配比模拟程度较高,并可在三因素三水平条件下得到的较好的应用,硫铝酸盐水泥28 d强度的最优配比为钢渣取代率5%、粉煤灰取代率14.11%、硅灰的取代率6%。