透水再生骨料混凝土研究进展

2020-02-25陈尚权高越青梁超锋RaphaelDesire邵晓蓉

陈尚权,高越青,梁超锋,2,Raphael Desire,邵晓蓉

(1.绍兴文理学院建筑工程系,绍兴 312000;2.同济大学建筑工程系,上海 200092)

0 引 言

城市化进程中老旧建筑物的拆迁,自然灾害过后的损毁建筑,均导致大量建筑废弃物生成,若不能合理有效处置,将造成严重的环境污染与巨大的资源浪费。数据统计表明我国每年产生的建筑废弃物产量达到12~24亿吨,预计到2020年将达到63.8亿吨[1]。选择填埋与露天放置建筑废弃物,既污染土壤,更影响城市风貌。加之我国建筑行业发展势头良好,混凝土年平均生产量高达15~20亿立方米,砂石骨料的需求量也超过100亿吨[2]。我国优质的天然骨料呈现枯竭现象[3-4],过度开采易破坏地区地质情况,引发自然灾害。这迫使从建筑废弃物中寻找可再利用的资源,既缓解砂石骨料的资源危机,同时减轻环境保护的压力[5]。

传统混凝土路面遇到长时间降水会使路面积水,城市排水系统压力剧增,易引发城市内涝。不仅使路面结构易遭受一定的破坏,增加道路维护费用,还会扰乱城市正常的运转秩序,引发交通不畅。城市排水系统无法及时迅速排水,长时间堆积在不透水路面上的雨水会将地表污染物带入地下水中造成水污染。若雨水不能地下还原,更易引起地基下沉而造成混凝土建筑物开裂。另外,传统的混凝土路面热容量小,易快速吸收太阳辐射热,促使城市出现热岛现象[6-7]。

透水再生骨料混凝土是基于透水混凝土选用再生骨料部分或全部置换天然骨料,使PRAC透水、透气、导热、吸声性能得到改善[8]。西方发达国家和日本上世纪六七十年代后便已着手研制透水混凝土,在其组成材料、施工以及规范制定等方面都积累了丰富的经验[9],而我国由于在这方面的研究起步较晚,在设计理念与施工工艺方面较之相对落后。为响应国家“节能减排”、“可持续发展”、“海绵城市建设”等[10]号召,许多专家学者在透水混凝土的基础上,开展了对PRAC强度、透水性与耐久性等方面的研究,并已取得较为丰硕的成果。

1 透水再生骨料混凝土力学性能

1.1 抗压强度

1.1.1 水灰比与孔隙率的影响

水灰比对PRAC抗压强度影响明显,以下两种情况均会对其强度不利[11]:水灰比偏大时,水泥浆体的流动性提高,部分浆体因重力作用易在PRAC底部积聚导致骨料表面的浆膜厚度较薄,还会造成PRAC孔隙堵塞;水灰比偏小时,水泥浆体流动性差难以包裹骨料,骨料间的粘结能力下降导致PRAC成型效果差。相关研究表明:再生砖骨料制备的PRAC的抗压强度会随水灰比增加先升后降,合适的水灰比范围为0.3~0.36[12];再生混凝土骨料(RCA)制备的PRAC,合适的水灰比研究范围为0.25~0.45[13-18]。

透水再生混凝土内部孔隙结构特征会影响其整体强度,外荷载作用下的孔隙就成为了硬化水泥浆体的薄弱层[16]。因此,孔隙率的增加会导致PRAC的抗压强度减小[12]。现有文献的目标孔隙率范围主要集中在15%~30%[13,15,17-18]。

1.1.2 再生骨料粒径的影响

图1 再生骨料粒径对PRAC抗压强度的影响Fig.1 Effect of RA particle size on the compressive strength of PRAC

再生骨料粒径大小的选择对透水再生骨料混凝土的抗压强度有显著影响,其粒径的增大会降低PRAC抗压强度[12,14,19],如图1所示。这是由于再生骨料粒径增加,使得骨料间的接触面积减少而降低骨料间机械咬合作用,同时也会导致其表面水泥浆体的包裹程度不足及浆膜厚度较薄。

RCA粒径分别为4.75~9.5 mm、9.5~12.5 mm、12.5~19 mm RCA粒径的PRAC的抗压强度都随龄期增长而增加;在相同水灰比与龄期条件下的PRAC抗压强度随RCA粒径增加而降低[19]。粒径为4.75~9.5 mm的RCA,在浆膜厚度为0.519 mm与水胶比为0.35时,制备的PRAC 28 d抗压强度达到了34.1 MPa[20];粒径为9.5~16 mm的RCA,制备的PRAC 28 d抗压强度为10~20 MPa[21]。研究表明[18],当RCA粒径为5~10 mm 时,目标孔隙率为15%、水灰比为0.4与目标孔隙率为20%、水灰比为0.45的PRAC综合性能均良好;当RCA粒径为10~20 mm 时,目标孔隙率25%、水灰比为0.4时PRAC综合性能最好。

1.1.3 再生骨料取代率的影响

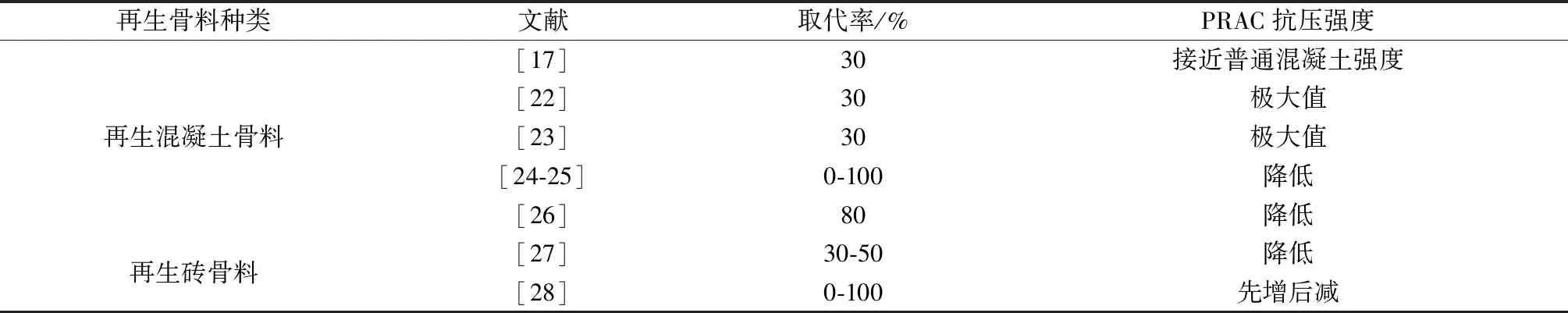

再生骨料取代率对PRAC抗压强度的影响如表1所示,各位学者的研究结果并不一致。朱金春等[22]通过函数拟合得到RCA取代率为30%时,PRAC抗压强度达到峰值。取代率与粒级作为变化量时,30%取代率下PRAC抗压强度增幅最大,双粒级时抗压强度可提高30%以上[23]。当RCA取代率为30%,粒径5~10 mm、水灰比为0.3和目标孔隙率为15%时,PRAC抗压强度接近普通混凝土[17]。Güneyisi等[24-25]选取四种取代率,统计发现掺入RCA会使PRAC抗压强度下降,下降幅度达25%以上;Parasivamurthy等[26]测得掺入RCA后PRAC的抗压强度降低了3%~11%。Zong等[27]选取30%、40%、50%的再生砖取代率,PRAC的抗压强度分别下降了16%、27%、44%。张志权等[28]发现0%~40%的再生黏土砖取代率下,PRAC抗压强度增长了4.7 MPa;40%~100%取代率时下降了9.4 MPa。因此,现有研究成果表明30%左右取代率的再生骨料不显著降低甚至一定程度提高PRAC的抗压强度。

表1 再生骨料取代率对PRAC抗压强度的影响Table 1 Effect of RA replacement rate on the compressive strength of PRAC

注:PRAC抗压强度的变化是相较于天然骨料透水混凝土抗压强度而言。

1.1.4 再生骨料预处理的影响

Sharif等[29]采用环氧树脂和固化剂对高温后获得的工程生物质集料进行包覆处理,PRAC标准试件的抗压强度随着其含量的增加而逐渐降低。王海超等[30]将洗后的骨料置于渗透结晶材料(分子结构化学式为Ca(O-R-OH)2)溶液中浸泡,再生骨料的性能具有很大的改善,接近天然骨料性能,混凝土抗压强度增加明显,可用于制备PRAC。单掺2.5%水泥质量的二氧化钛或7%粗骨料质量的砂,PRAC抗压强度分别提高7%和19%;双掺2.5%的二氧化钛和7%的砂,PRAC抗压强度提高28%[31]。

利用外掺超细矿物质和界面改性剂等可改善RCA与水泥浆之间的界面薄弱区的粘结强度,从而保证PRAC的强度。在水泥浆体外掺10%硅粉后制备的PRAC的28 d抗压强度可达28.8 MPa,90 d抗压强度优于普通透水混凝土[16]。

1.1.5 成型方式的影响

成型工艺对透水再生骨料混凝土的性能影响较大,合理选择成型工艺至关重要。振动成型时,PRAC抗压强度会因振动时间增加而先增后减[32],最佳振动时间为8~10 s[32-33];压力成型时,PRAC的抗压强度会因成型压力的增加而提高,成型压力为1~2.5 MPa时,PRAC抗压强度达到最佳[32-33];插捣成型也可使PRAC获得较高的抗压强度[33]。

1.2 抗拉强度

纤维的掺入对于PRAC的抗拉强度影响显著。加入聚丙烯纤维可以改善PRAC的抗拉强度[34-36],加入硅粉和聚乙烯醇纤维后PRAC抗拉强度提高2.1倍[37],而单掺0.6%聚丙烯纤维或0.4%碳纤维后均可提高PRAC的劈裂抗拉强度,且都呈现先增后减趋势[38]。

Arifi等[39]用高吸水率且取代率为75%的RCA置换劣质的天然骨料,并用25%粉煤灰取代水泥,PRAC的抗拉强度增加。加入细砂与粉煤灰可提高PRAC抗拉强度[40];利用同粒径范围的再生骨料(混凝土与砖)与天然骨料,并掺入高钙粉煤灰制备的PRAC抗拉强度与抗压强度的关系与普通透水混凝土一致[41]。

1.3 抗折强度

1.3.1 再生骨料取代率的影响

由于再生骨料表面附着一层硬化的水泥砂浆,导致再生骨料与新老砂浆界面间的粘结能力下降。因此,再生骨料取代率的提高会使PRAC的抗折强度明显减小。RCA取代率分别为30%、40%与50%的PRAC,其抗折强度分别下降了16%、22%和33%[27];RCA取代率分别为50%、100%的PRAC,其抗折强度分别下降了18.8%、41.2%[34];再生砖骨料取代率从0%增加到100%后,PRAC抗折强度下降1.2 MPa,且当取代率大于40%时,抗折强度下降趋势更加显著[28]。

1.3.2 粉煤灰与纤维的影响

当粉煤灰超量取代水泥时,PRAC抗折强度因超量系数增加而增大,而超量系数大于1.4后效果不明显[42]。分布均匀的聚丙烯纤维与水泥基复合材料包裹或填充再生骨料表面,增强了颗粒间的粘结作用,抵抗混凝土干缩引起的拉应力,可显著提高PRAC的抗折强度,纤维掺量在1.5%时PRAC的28 d抗折强度最高[43]。

2 透水再生骨料混凝土透水性能

2.1 再生骨料种类和掺量的影响

再生粗骨料的使用提高了混凝土的透水性能[11],如表2所示。使用含粘土砖废料的PRAC孔隙率高、基质疏松,其透水性能提高,掺30%再生砖骨料的PRAC配合比更经济,效果最佳[27]。含浮石的PRAC表现出较高的透水性,而含再生蒸压加气混凝土再生骨料的PRAC透水系数为3.0~29.3 mm/s[44]。棕榈油工业废料替代粗骨料制成的轻质PRAC具有高透水性,透水系数为3~15 mm/s[45]。空冷电弧炉渣配制的PRAC的透水系数要高于碎石混凝土,透水系数范围在3~12 mm/s[46]。

含沸石、硅粉和玻璃纤维的PRAC因再生骨料掺量的增加导致其孔隙率增加,透水性能也随之提高,透水系数为3~5 mm/s[47];0%、15%、30%、60%、80%掺量下的PRAC透水性能随掺量增加提高了14.4%~26.6%[48]。10 mm再生骨料与20 mm天然骨料组合制备的PRAC的透水性能优于天然骨料透水混凝土,PRAC的透水系数[17]随取代率的增加涨幅达30%~195%[49]。

表2 再生骨料种类与掺量对PRAC透水性能的影响Table 2 Effect of recycled aggregate types and content on the water permeability of PRAC

2.2 水灰比与孔隙率的影响

PRAC孔隙率与透水系数关系密切,而水灰比对孔隙率影响显著[13,50]。这是因为水泥浆过多,PRAC无法形成贯穿孔隙,浆体中水过多也会在其试块底部沉积封浆[18],导致透水系数减小。孔隙率与透水系数成正比,当实测孔隙率从13.4%上升到29.3%时,透水系数增长了1.4倍[15]。

2.3 再生骨料粒径的影响

再生骨料粒径大小对PRAC透水系数影响显著,粒径增大使PRAC透水性能提高,这与普通透水混凝土的情况相近[14,50-53]。RCA粒径为5~10 mm、水灰比0.3和目标孔隙率15%时,透水系数超过5 mm/s[17];水灰比为0.35~0.38时,由RCA粒径4.75~9.5 mm、9.5~16 mm 和16~19 mm 制备的PRAC,其透水系数随粒径增加而线性增加[14]。当目标孔隙率分别为30%与40%且水灰比同为0.3与0.4时,PRAC透水系数都因RCA粒径增加而先增后减再增;当目标孔隙率分别为30%和35%、水灰比为0.35时,PRAC透水系数随RCA粒径增大而先增后减[50]。用粒状高炉矿渣代替部分天然粗骨料制备的PRAC,其透水性随粒径的增大而增加,且水灰比0.34时要优于0.3[54]。

2.4 纤维与橡胶的影响

纤维有助于提升PRAC的抗拉强度,而对透水性能影响不明显[36],可作混合料的潜在改进成分而保持PRAC的透水性能[55-56];但硅灰和丁苯胶乳对渗透指数影响显著[32]。聚乙烯醇短纤维对PRAC具有显著的增强作用,纤维含量在0.0%~1.5%之间时,PRAC具有良好的透水性[57]。

PRAC的透水性能随橡胶颗粒掺量的增加而降低[58-59],这是因为橡胶会填充PRAC的部分孔隙,阻碍内部孔隙贯通。掺入3%、6%、9%橡胶颗粒的PRAC透水系数分别下降了5.4%、10.8%、17.9%[58];掺入10%与20%的橡胶碎屑,PRAC透水系数分别降低了28%、68%,掺入10%的橡胶粉屑、20%的橡胶碎屑、20%的橡胶粉屑,PRAC透水速率从0.48 cm/s分别降到了0.13 cm/s、0.15 cm/s和0.18 cm/s[59]。

3 透水再生骨料混凝土耐久性能

透水混凝土在满足力学性能与透水性能外,还需考虑其耐久性。再生骨料因受机械破碎和其表层老砂浆的影响而多空隙,故PRAC耐久性较天然骨料透水混凝土耐久性有所降低[60],但在不同环境中呈现出的耐久性能也不尽相同。

3.1 耐磨性

再生粗骨料类型不同,对PRAC的冲击磨损影响也不同;再生骨料取代率较低时,PRAC耐磨性能变化不大[61],而RCA取代率为100%时,PRAC磨损损失在40%~55%之间[62]。橡胶含量为0%~20%时,PRAC磨损深度从0.91%降到0.17%;在10%与20%的取代率下,掺细橡胶粉的PRAC磨损率比普通混凝土分别降低59%和81%,而掺轮胎片则分别减少39%和58%,用轮胎屑和细胶粉制成的PRAC磨损深度低至0.18 mm[63]。掺入0.9%聚丙烯纤维的PRAC质量损耗率较基准混凝土降低41.2%,而掺0.4%碳纤维的PRAC质量损耗率则降低29.4%[38]。

3.2 抗冻融破坏

再生骨料破碎的过程中会产生大量微裂纹,其内部空隙增加会使骨料的吸水率增大,容易发生冻融破坏[64]。PRAC不宜长期在冻融环境下使用,冻融循环100次后抗压强度是标养条件下抗压强度的89%[65]。梁健等[66]发现PRAC冻融循环25次后,其质量损失率小于5%;冻融循环150次后,PRAC出现冻融破坏。采用快冻法时,PRAC的动弹性模量、抗折强度及抗压强度随冻融循环次数的增加而下降[67-68]。再生黏土砖骨料制备的PRAC冻融循环50次后,其强度损失率增加了12.1%,质量损失率增加了6.2%;当再生黏土砖骨料百分比而大于40%时质量损失会加速增大[28]。橡胶透水混凝土冻融循环240次后,其质量损失小于3.5%;冻融循环180次前,含10%橡胶的透水混凝土比含20%橡胶时的质量损失高,冻融循环180次后质量损失结果相反[63]。

3.3 抗硫酸侵蚀

处于硫酸环境中的PRAC质量损失不明显。以不饱和聚酯树脂为粘结剂,再生粗骨料、粉煤灰和高炉炉渣为填料制备的PRAC,其在10%硫酸溶液中的减重率为1.17%~2.3%[69]。采用6 mm聚丙烯纤维的PRAC在H2SO4溶液中浸泡28 d,冻融循环300次后,PRAC未发生明显的重量变化与相对动态模量的下降[70]。

4 总结与展望

本文阐述了各因素对PRAC的力学性能、透水性能以及耐久性能的影响。已有文献表明通过合理选择水灰比和孔隙率、再生骨料取代率、种类和粒径、骨料预处理强化以及在制备混凝土时选择合适的外加剂等途径可有效改善PRAC的综合性能。

透水再生骨料混凝土是响应“海绵城市”建设的研究热点之一,今后研究可重点关注以下几方面:

(1)长期使用中PRAC孔隙率和透水性能的演变。PRAC在长期服役的过程中,由于表面磨损、自然碳化和裂化等原因将造成其PRAC孔隙率减小甚至堵孔,进而影响PRAC的透水性能。现今对PRAC孔隙率和透水性能的时变研究甚少。

(2)多因素耦合作用下PRAC性能的裂化。PRAC在实际服役中往往会同时受应力、冻融、碳化等共同作用,多因素耦合作用将加速PRAC性能裂化,出现强度退化、透水性减小及耐久性恶化等现象,致使PRAC无法满足长期服役的功能要求,故多因素耦合作用下PRAC性能裂化规律和机理值得深入研究。

(3)兼顾强度、透水和耐久性能的PRAC综合性能的评价方法。运用模糊理论、灰色关联度及层次分析法等评价方法,可获得兼顾PRAC强度、透水及耐久性能的最优配合比。