不同微观组织Ti-4Al-2V钛合金板室温成形极限

2020-02-24李洪波

闫 宾,李洪波,张 杰,孔 宁

(北京科技大学 机械工程学院,北京 100083)

钛合金具有重量轻、结构刚度高、耐腐蚀性强的优点,被广泛应用于航空航天及海洋工业[1-2].因此,诸如TA17、TC4等高强度钛合金不再仅仅用于航空航天领域,而且已经成为汽车、船用和化工等其他行业结构部件的潜在候选材料[3].Ti-4Al-2V钛合金(牌号为TA17) 是一种近α型三元钛合金[4],主要产品为板材、锻件和线棒材,其抗水腐蚀性能和焊接性能良好,并且室温成形性能优于TC4钛合金[5].

钛合金冲压成形是一种先进的压力加工方法,是钛合金成形的一个重要组成部分,它在航空航天、海洋工程及家电等制造业中应用非常广泛的.冲压成形的优势在于成形尺寸范围广,生产效率高,质量好,材料损耗低,操作简便,自动化和机械化程度高[6].钛合金板室温成形能力差,虽然在高温下成形可以提高成形极限,减少回弹[2],但在室温下进行制造能更好的节约成本.所以,形状简单的钛合金通常在室温进行成形[7].然而关于钛合金室温成形的研究相对较少.Ossama等[8-9]研究了钛合金室温辊弯成形,分析了钛合金室温成形的可行性,对航空航天和汽车工业用高强度钛合金板室温成形提供了理论基础.

成形极限曲线(FLC)是评估金属板材成形性能最为直观、有效的方法之一[10-11].成形极限图(FLD)是描述金属材料在不开裂的情况下变形量的工具[12].在工业生产中,通常需要一个简单、准确和快速的方法来评估材料的成形性能.对于传统的板料成形极限图获取方法,大量的标准试验使得试验过程复杂繁琐并且成本很高.对试验过程进行简化、引入数值模拟进行成形极限预测是当前的研究热点之一[13-15].一些学者[16-19]研究了钛合金高温成形极限和成形温度、速度对成形极限的影响.然而,对钛合金室温成形极限的研究较少,无法对实际生产加工提供有力的技术支持.并且钛合金不同的微观组织有着不同的力学性能[20-23],进而对成形性能的影响很大.Yan等[20]通过不同的热处理制度得到了TA17钛合金不同的微观组织,发现不同微观组织的TA17钛合金室温机械性能差异很大.因此,研究TA17钛合金板料室温成形极限和不同微观组织对成形极限的影响,对TA17钛合金在冲压成形中的应用,发挥其塑性成形性能的优势具有重要的意义.

为了研究微观组织对钛合金成形极限的影响,本文对不同微观组织的TA17钛合金在室温下的成形极限进行了有限元建模、试验验证.通过有限元仿真对试验过程中材料应变演化过程进行仿真计算,获取判定破裂的极限应变值,构造不同微观组织的TA17钛合金板成形极限图,最后通过试验来验证有限元仿真的正确性.为TA17钛合金板材冲压成形等后续工作奠定基础.

1 TA17钛合金微观组织及性能

本文采用厚度为2.0 mm的TA17钛合金板材,其主要化学成分如表1所示.其相变温度为910~920℃[20].

1.1 TA17微观组织

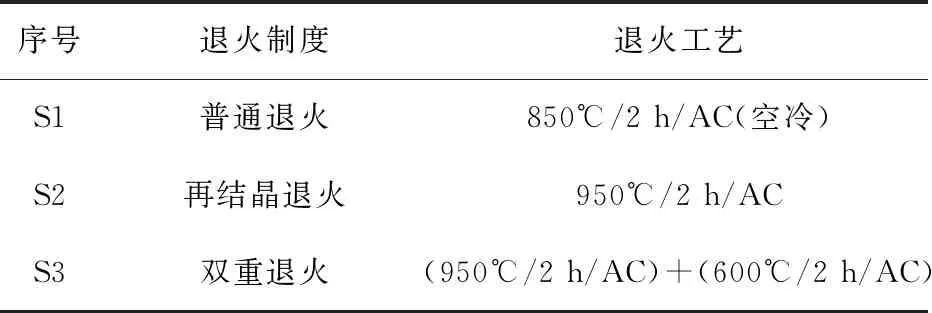

YAN等[20]通过热处理获得了TA17钛合金不同的微观组织.为了充分了解和发挥TA17钛合金的室温成形性能,本文对不同微观组织的TA17钛合金成形性能进行研究.因此,本文选择了普通退火,再结晶退火和双重退火对TA17钛合金板材进行退火实验研究,可获得3种典型的钛合金微观组织(等轴组织、魏氏组织和双态组织).TA17的退火实验工艺如表2所示.由于其高化学活性,钛合金易与大气中的O、N、H等产生化学反应.当热处理温度高于800°C时,致密氧化层中的氧向钛基体渗透,氧化膜破裂,不再致密,随后会在氧化膜与钛基体之间形成气体污染层,成形时会使试件过早断裂.图1(a)为TA17在900℃的马弗炉中大气环境中退火2小时的微观组织.从图中可看到氧化层已渗透到钛基体中.图1(b)为900℃高温氧化和非氧化的试件在相同拉伸条件下的单向拉伸性能对比,可以看出氧化的试件过早的断裂[20].所以为避免气体污染,TA17钛合金的热处理实验需要在真空条件下进行.如图2所示,利用线切割切取标准试件,用酒精对试件进行清洗、吹干.随后将试件封装在真空度为10-9MPa的石英玻璃管中.退火试验在马弗炉中进行.

表2 TA17钛合金退火试验

将退火后的试样镶嵌在环氧树脂中.经过SiC砂纸打磨之后,用Al2O3抛光粉进行机械抛光,最终试样表面无明显划痕.将抛光好的试样用体积比HF∶HON3∶H2O为10∶15∶75的试剂腐蚀5~10 s,最后用酒精清洗,烘干备用.在蔡司公司生产的Supra 55中进行扫描电镜(Scanning electron microscopy, SEM)观察,确认得到预期的三种微观组织见图3[20].

由图3(a)可以看出,等轴组织由等轴α相(黑色)和晶间β相(白色)构成.由Image Pro plus 6软件测量其体积分数和晶粒大小.其中,α相体积分数约为93.6%,平均晶粒大小为9.2 μm.图3(b)魏氏组织由互相平行的片状α相组成.图3(c)双态组织是一定量的等轴α相分布在β转变基体上.双态组织包含了等轴α相和片状α相的两种形态[24].

图1 氧化后TA17钛合金微观组织及性能

图2 试验设备及零件

1.2 TA17钛合金力学性能

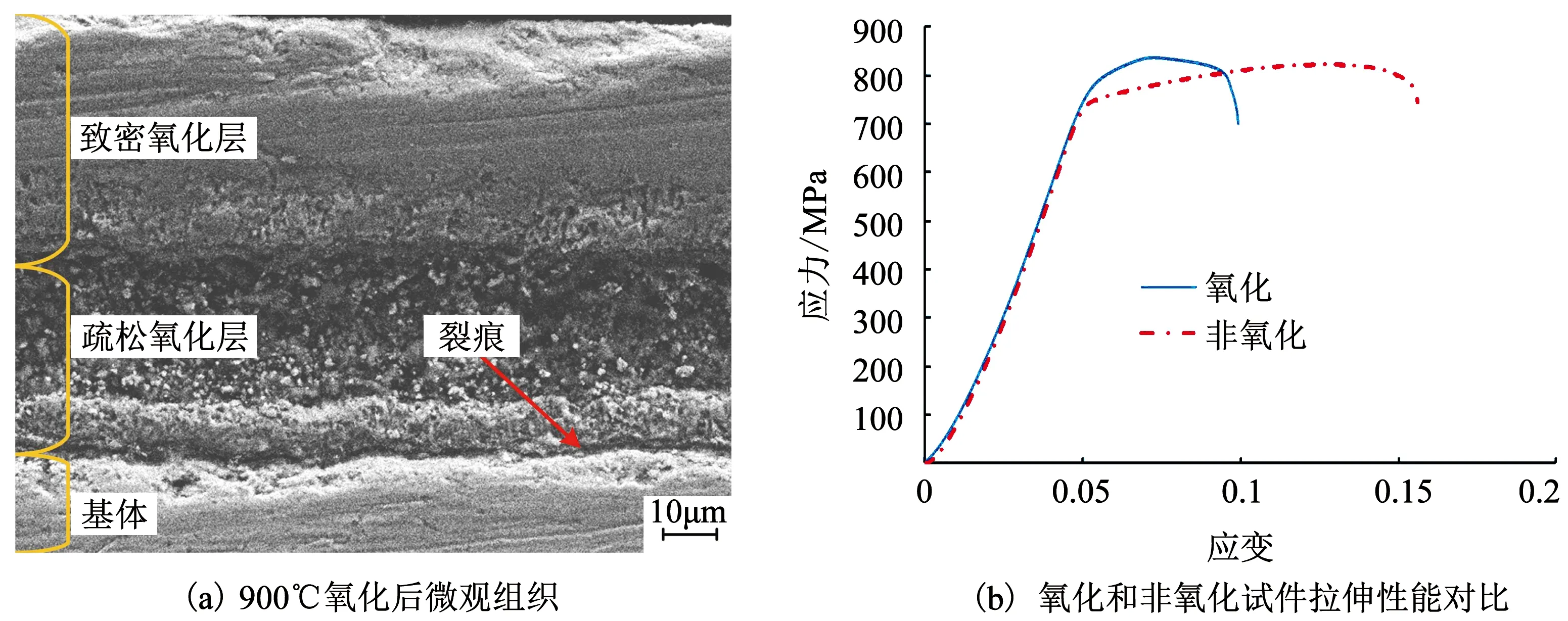

利用单向拉伸试验可获得板料强度及塑性方面的基本性能.本文拟采用有限元方法建立TA17钛合金成形极限,为得到有限元仿真计算的基本力学参数,将经过不同退火工艺处理后的试样进行单向拉伸试验,获得TA17钛合金的力学性能参数.试验在通用拉伸试验机上进行,拉伸速度为2 mm/min,每种试样重复三次试验.试验过程中系统自动记录并得到拉伸力-延伸长度数据,试验后根据式(1)和式(2)处理得到试样的工程应力应变数据,根据式(3)和式(4)处理得到试样的真实应力应变数据.得到TA17的力学性能如表3和图4所示.

(1)

(2)

σt=σe(1+εe),

(3)

εt=ln(1+εe).

(4)

式中:σe为工程应力,MPa;F为拉伸力,kN;A0为试样初始截面积,mm2;εe为工程应变;l为试样长度,mm;l0为试样初始长度,mm;σt为真应力,MPa;εt为真应变.

表3 TA17钛合金基本力学性能

图4 TA17钛合金真应力真应变曲线

2 TA17钛合金成形极限的有限元仿真

2.1 局部颈缩和断裂准则

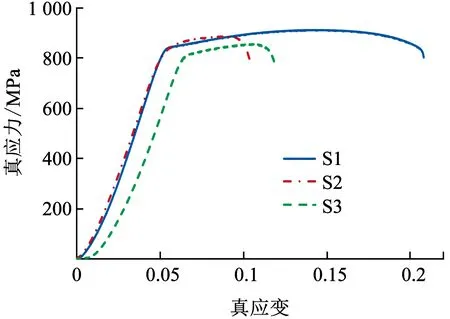

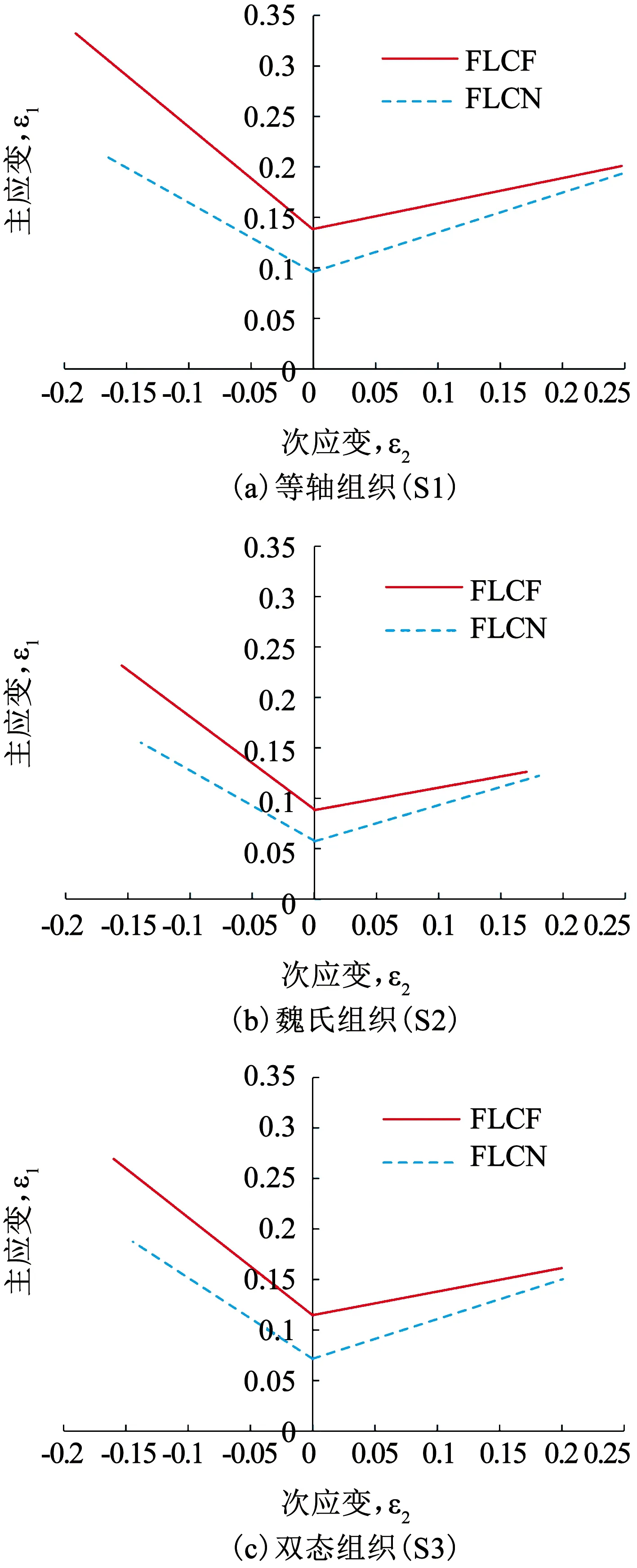

在塑性成形中,可以将金属材料成形极限图细分为破裂成形极限图(Forming limit Curve at Fracture, FLCF)和颈缩成形极限图(Forming limit Curve at Neck, FLCN).为了简化试验过程,本研究中只选取三类应力状态(即单向拉伸、双向等拉伸和平面应变)进行成形极限图的构造,获取3个应力状态下破裂区域的颈缩及破裂的极限应变,并假设成形极限图左右曲线皆为线性[25-26],如图5所示.相应地选取单向拉伸试验、凸模胀形试验和圆杯拉深试验做有限元仿真,所涉及的试验都为板料成形性能研究的必备试验[27].

当材料发生颈缩时,颈缩区域外的材料会停止流动,此时颈缩区域内部和外部的应力应变分布呈现出不同的特点.通过材料破裂点主应变导数的变化历程,可以判定试样的颈缩和破裂[28].

定义:

当危险区域ε1的二次导数达到最大值时,材料出现局部颈缩;当危险区域ε1的二次导数从最大值降为0时,材料结束颈缩开始发生破裂.利用该方法,能够便捷、高效地获取钛合金材料的颈缩和破裂成形极限.

图5 成形极限构造示意

2.2 TA17钛合金成形极限

2.2.1 单向拉伸有限元仿真

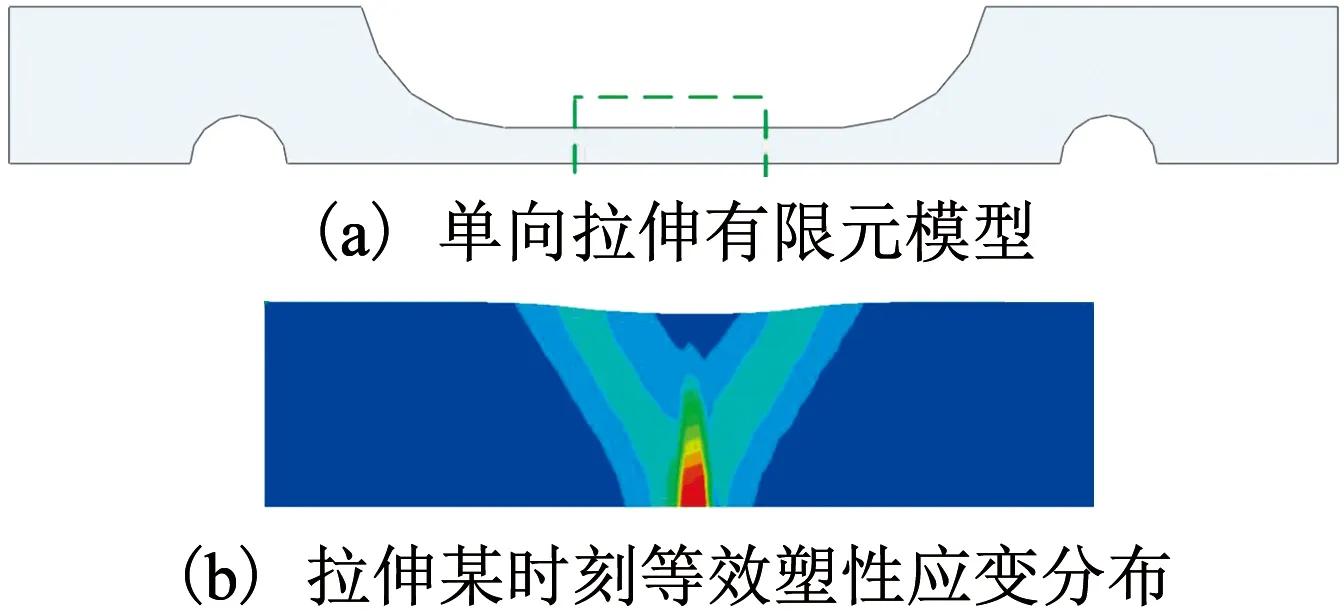

拉伸试样的有限元模型在ABAQUS中建立.分别对S1、S2和S3退火处理的TA17进行有限元仿真,以S1为例介绍仿真过程和后续试验验证.为节省计算所需的时间,建立1/2对称模型,如图6(a)所示.输入材料性能参数.

对建立的有限元模型进行仿真计算,拉伸过程中某时刻等效塑性应变如图6(b)所示,其中将等效塑性应变最大的区域即颈缩区域定义为失效点,图6(b)中的红色区域.提取模型失效点的主应变,根据式(5)和式(6)进行计算,获得主应变及其导数的演化过程如图7所示.拉伸长度在2.9 mm时,试

图6 单向拉伸有限元

图7 危险区域失效点处主应变及其导数演化过程:单向拉伸

Fig.7 Evolution process of principal strain and derivative of the selected element at failure point in dangerous area: uniaxial tension

件主应变的二次导数达到最大值,然后在3.1 mm时下降为0,预示着试件的断裂.

2.2.2 双向等拉伸和平面应变有限元仿真

文献[27]已验证凸模胀形试验中心位置为双向等拉伸应变状态,圆杯拉深试验靠近杯底圆角处位置为平面应变状态.使用商业有限元软件ABAQUS建立有限元模型,模型尺寸按照GB/T 15825.3-2008和GB/T 15825.8-2008标准试验尺寸建立模型,同样建立1/2的对称模型可以节约计算所需的时间.同样以S1退火处理后的材料特性参数为例说明,有限元模型和尺寸如图8(a~d)所示.

综合考虑以往有限元仿真精度,设定圆杯拉深试验中摩擦系数为0.12;为了使凸模胀形破裂位置位于顶部,实现顶部破裂区单元的双向等拉伸状态,设定凸模胀形试验中的摩擦系数为0[29].表4是有限元仿真输入的成形参数.

图8 有限元分析

在有限元的仿真计算中,提取失效点的应力应变计算结果.胀形和拉深过程中某时刻等效塑性应变如图8(e,f)所示,其中等效塑性应变最大的区域为材料失效点,如图8(e)中拱顶中间的红色区域和图8(f)中凸模圆角处红色区域.已有文献验证胀形的失效点处为双向等拉伸状态,圆杯拉深中靠近杯底圆角处的失效单元为平面应变状态[27].

表4 有限元仿真输入参数

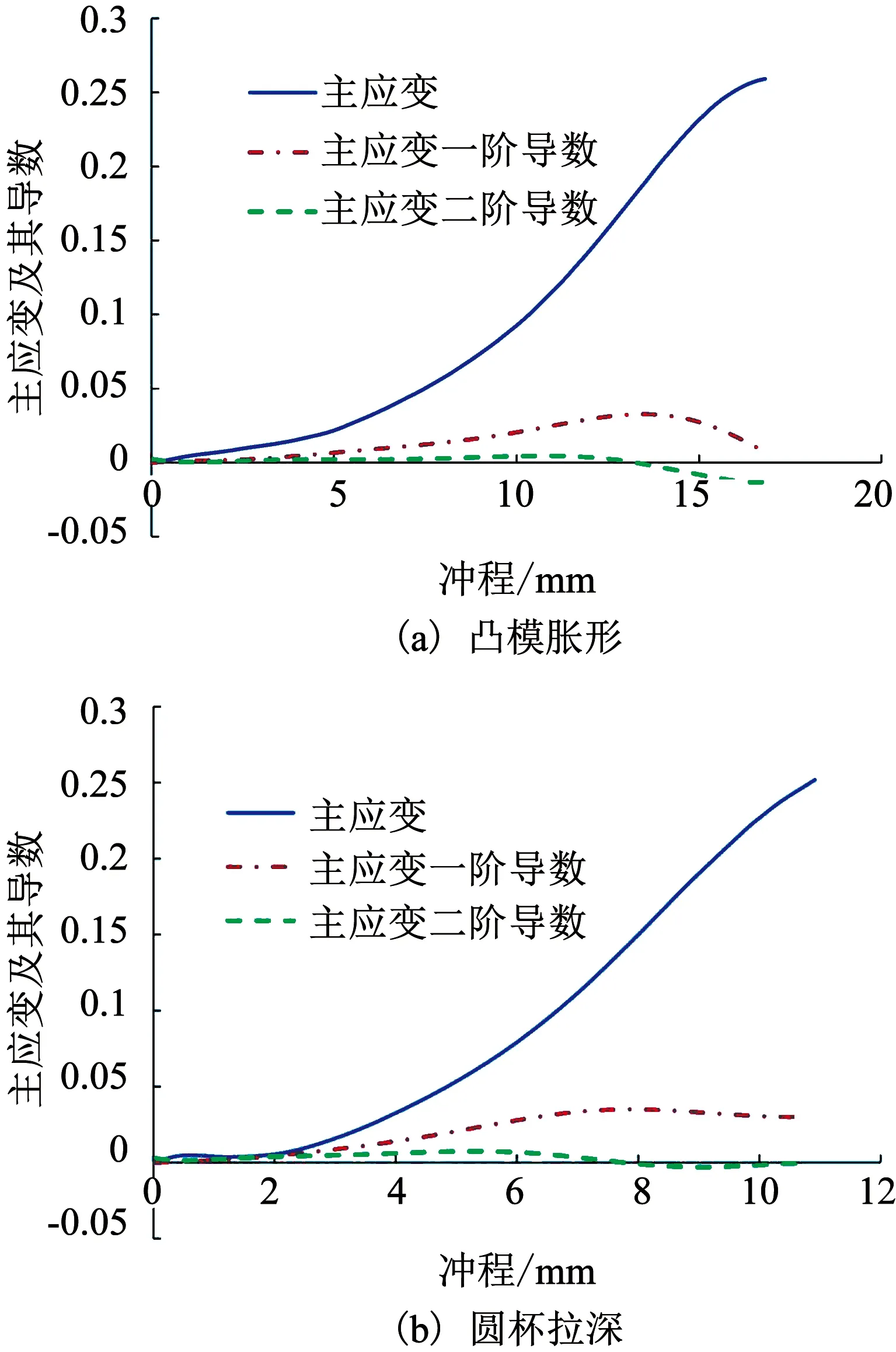

为了确定双向等拉伸应变状态下,失效点区域材料破裂的起始过程,根据在凸模胀形仿真中,提取失效点的主应变并计算其一阶导数和二阶导数,根据前述的判断标准,确定当冲程为13.1 mm时主应变二阶导数为零,材料发生破裂,如图9(a)所示.同样为了确定平面应变状态下,失效点区域材料破裂的起始过程,根据在圆杯拉深的仿真中,提取失效点的主应变并计算其一阶导数和二阶导数,确定当冲程为7.8 mm时主应变二阶导数为零,材料发生破裂,如图9(b)所示.

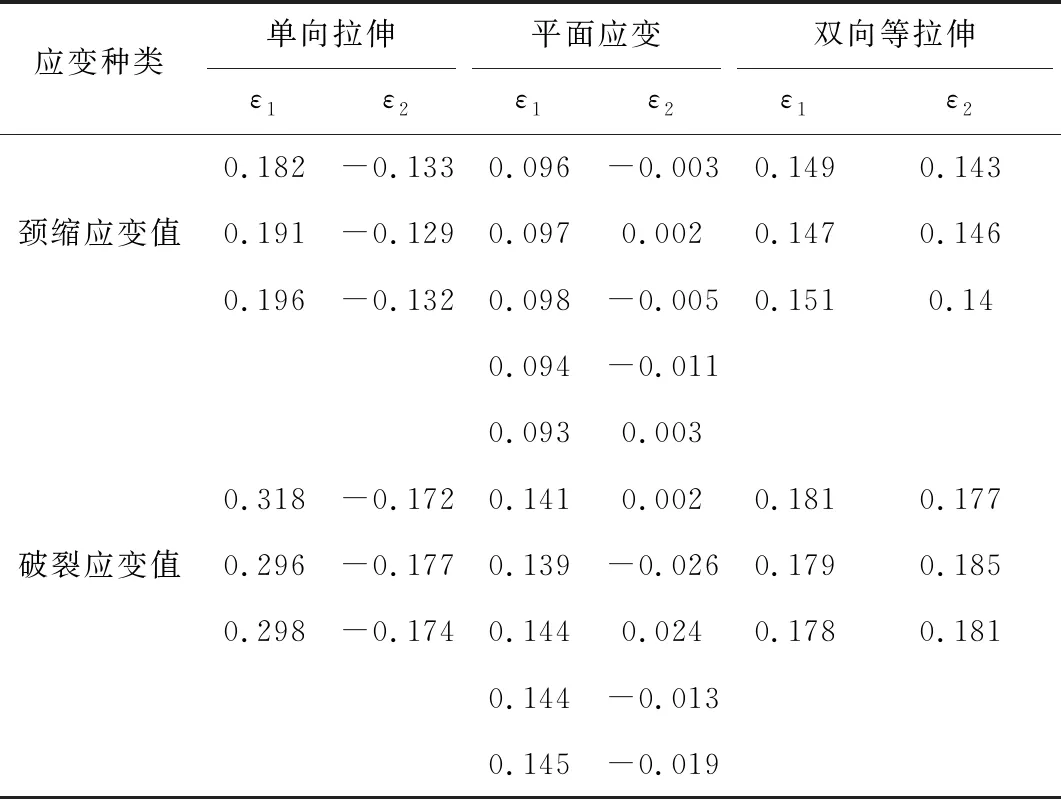

2.2.3 成形极限的建立

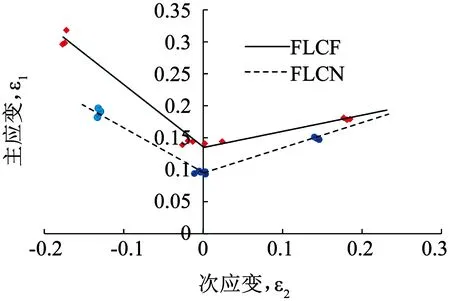

基于以上关于颈缩和破裂位置、应变状态及判定准则的分析,从单向拉伸、凸模胀形和圆杯拉深仿真计算中,提取颈缩和破裂时刻失效点附近的主、次应变值(ε1、ε2),如表5所示.根据所获得的颈缩和破裂时主、次应变值,对TA17钛合金进行FLCN和FLCF的构造,如图10所示.

图9 危险区域失效点处主应变及其导数演化过程

Fig.9 Evolution process of principal strain and derivative of the selected element at failure point in dangerous area

表5 颈缩和破裂时的主、次应变值

3 试验验证

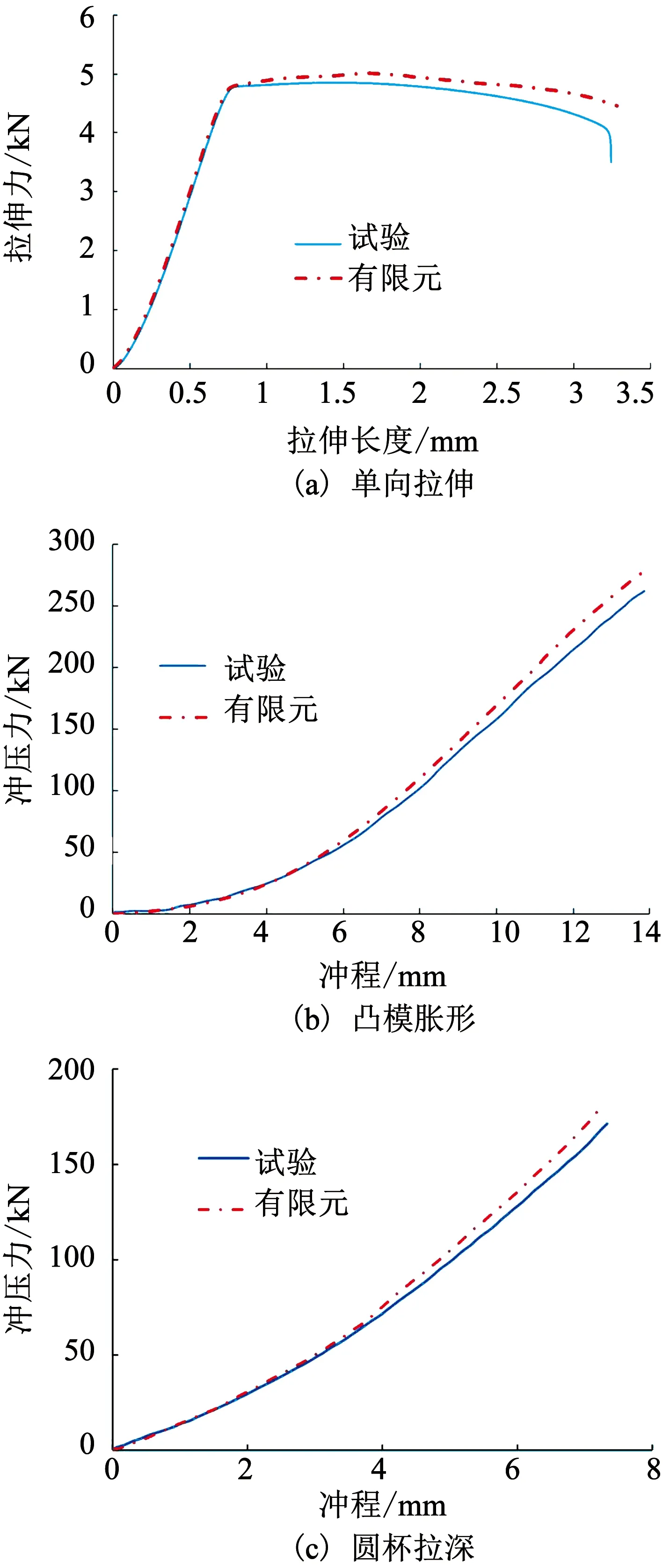

为了对有限元模型计算的准确性进行验证,将S1退火处理后的TA17板材进行单向拉伸、凸模胀形和圆杯拉深试验,以便获得力与试验行程的变化趋势.单向拉伸试验如第1节所述,试验后得到的拉

图10 TA17钛合金成形极限(S1)

伸力-拉伸长度曲线和有限元仿真结果进行对比,如图11(a)所示.凸模胀形和圆杯拉深试验的材料尺寸和有限元仿真的材料尺寸相同.采用线切割机将板料制成所需的尺寸.凸模胀形和圆杯拉深试验在德国Zwick公司制造的BUP600板料成形试验机上进行.在拱顶实验中,板料和冲头之间的摩擦对胀形件厚度分布及破裂位置有较大的影响.为了使得破裂位置出现于胀形件顶部,即实现顶部变形单元的双向等拉伸状态,需尽可能减少板料和冲头之间的摩擦,采用润滑油和凡士林做润滑剂.按照有限元仿真的输入参数设定凸模胀形和圆杯拉深试验压边力分别为380 kN和30 kN,综合考虑设备运行能力将凸模胀形和圆杯拉深试验模具速率设定为0.2 mm/s.直到试样破裂时试验停止,每个试验重复进行3次.在试验运行过程中计算机自动记录冲压力和模具冲程.将试验后得到冲压力-模具冲程曲线和有限元仿真结果进行对比,如图11(b)、(c)所示.

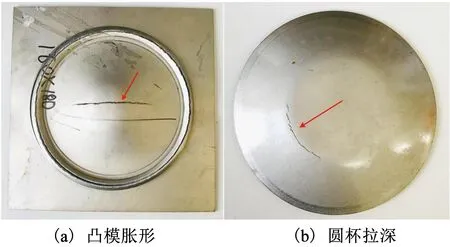

单向拉伸试验试件断裂时的为3.3 mm,有限元预测的拉伸长度为3.1 mm,预测结果与实际结果相差6.4%.由图11(a)可看出,拉伸长度3.1 mm时,拉伸力相差0.36 kN,误差为8.5%.在凸模胀形试验中凸模行程为13.8 mm时材料出现破裂,有限元仿真中凸模行程13.1 mm时材料发生破裂,误差为5.0%.由图11(b)可看出,冲程13.8 mm时,冲压力相差7.7 kN,误差为2.9%.破裂位置在凸模中间处,和有限元仿真失效位置相同,如图12(a)所示.圆杯拉深试验中凸模行程为7.3 mm时材料出现破裂,有限元仿真凸模行程在7.8 mm时材料发生破裂,误差为6.8%.由图11(c)可看出,冲程7.3 mm时,冲压力相差7.5 kN,误差为4.4%.破裂位置在凸模圆角处,和有限元预测的失效位置相同,如图12(b)所示.以上所有误差均小于10%,可以说明有限元仿真结果的正确性.

图11 有限元仿真结果及试验验证

图12 成形后试样

4 结果与讨论

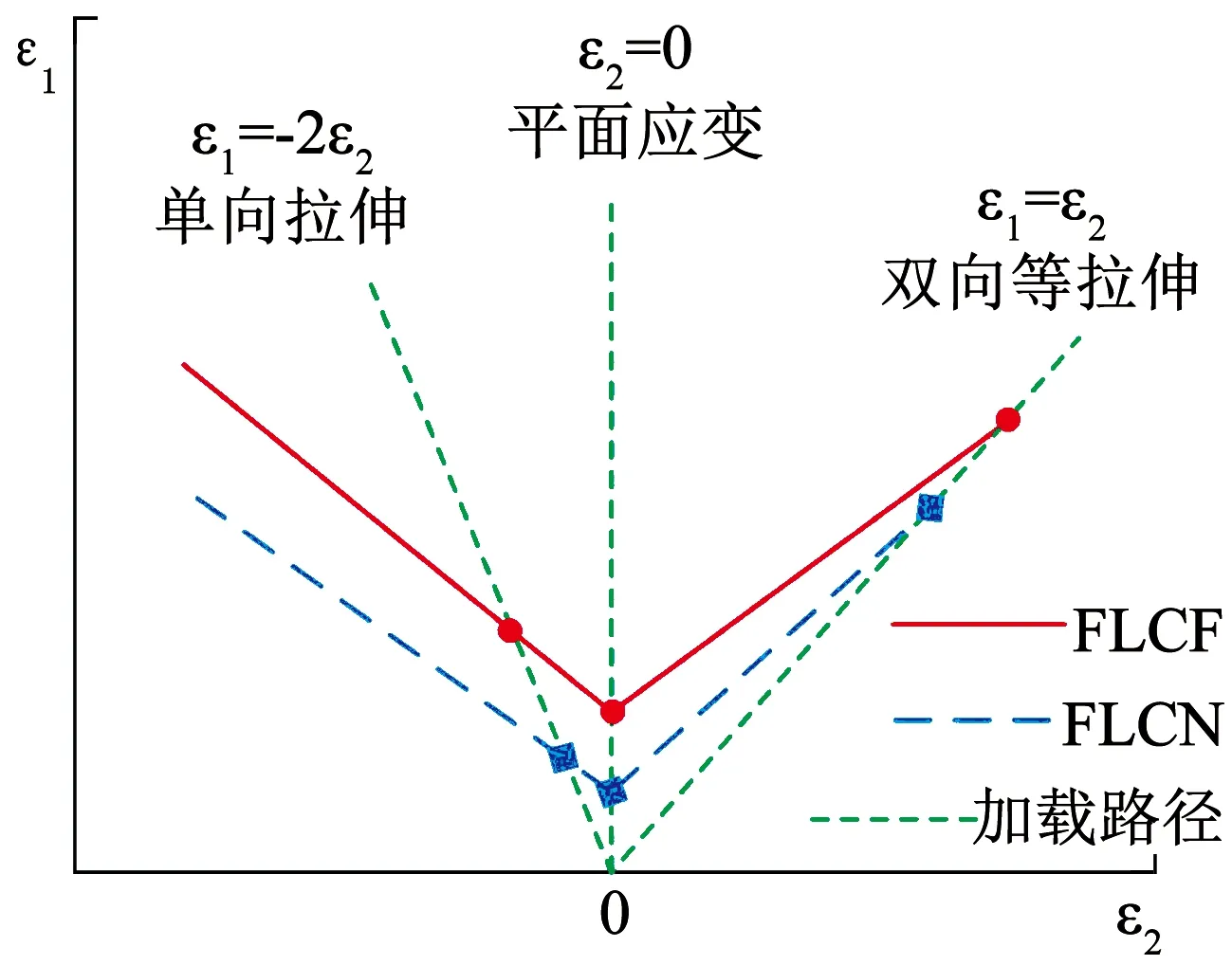

基于材料失效点主应变二次导数变化的方法,通过有限元仿真的方法,得到了TA17钛合金三种不同微观组织的成形极限,如图13所示.

由图13可以看到,等轴组织的TA17钛合金成形极限最优,双态组织次之,魏氏组织最差.等轴组织,魏氏组织和双态组织的主要区别在于等轴α相的含量和形态不同.和等轴组织相比,等轴α相在双态组织中的含量大量减少,而在魏氏组织中几乎消失.钛合金变形开始时,等轴α相的个别晶粒开始出现滑移, 随着变形量的不断增加,越来越多的α晶粒开始滑移, 并且开始朝着周围的β转变组织扩展.在β转变组织的片状结构中不同片层拥有相似的惯习面,位错能快速地穿过相互平行的α片层, 容易导致粗滑移带和微区变形的不均匀,加速孔隙的形成和发展,最终引起试件提前破裂.而魏氏组织塑性差的另一个原因是连续分布的片层α相阻碍了结构的延伸.因此,等轴α相含量会直接影响滑移带之间的距离和微区变形的均匀性,进而影响塑性变形性能.等轴α相含量越多,在等轴α相中的滑移程度高,进而拥有更好的塑性性能[21].

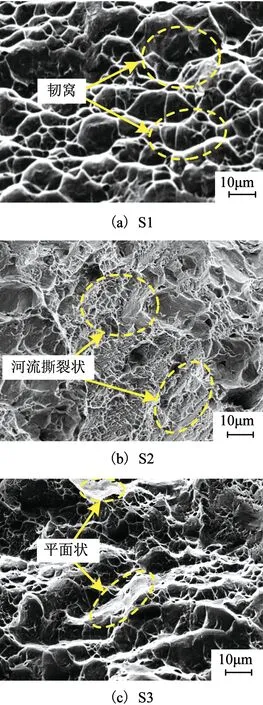

图13 不同微观组织的成形极限

对三种退火处理TA17的拉伸件的断口进行SEM观察,得到了TA17拉伸试件的断口形貌,如图14所示[20].从图14(a)可以看出具有等轴组织的TA17钛合金断口形貌是韧窝形态,说明等轴组织的TA17是韧性断裂,塑性好.图14(b)的断口形貌是河流撕裂状,说明魏氏组织的断裂是脆性断裂,塑性差.而图14(c)的断口形貌是在韧窝上出现了一些平面状,所以双态组织的塑性介于等轴组织和双态组织之间[21].这进一步说明了等轴组织的钛合金成形极限最好,双态组织次之,魏氏组织最差.

图14 三种微观组织的TA17拉伸断口形貌

Fig.14 Tensile fracture surface morphology of TA17 titanium alloys with three microstructures

相比于标准成形极限试验来构造成形极限图相比,有限元仿真更简单经济.同时也减少了成形试验所需要的步骤和时间.为钛合金板料成形极限的研究提供了新的思路,同时为复杂零件在冲压过程中的成形性能预测提供了有力的依据.

5 结 论

本文采用有限元仿真计算建立了不同微观组织TA17钛合金的成形极限图,有利于进一步开展TA17钛合金的室温成形开裂预测工作.同时对其他牌号钛合金在不同热处理工艺下得到的微观组织的成形性能研究有指导意义.得到了以下结论:

1)基于材料失效点主应变二次导数变化的方法,通过有限元模拟,对单向拉伸、平面应变和等双轴拉伸三种应变条件进行了综合研究.获得了三种微观组织TA17钛合金的室温成形极限图;

2)进行了单向拉伸、圆杯拉深和凸模胀形试验,对有限元仿真计算得到的结果进行验证,说明有限元仿真结果的正确性;

3)对比三种不同微观组织的TA17钛合金的成形极限,分析了微观组织对室温成形极限的影响,发现具有等轴组织的TA17钛合金成形极限最优.