硒掺杂改性新能源汽车锂电池正极材料的结构与电化学性能

2020-02-24史云斌刘庆彬

李 通 ,史云斌 ,刘庆彬 ,何 爽

(1.驻马店职业技术学院,河南驻马店463000;2.杭州职业技术学院;3.浙江大学)

近年来,新能源汽车在市场需求旺盛和政策推动作用下得到了迅猛发展,而与传统汽油车相比,其在成本和续航里程等方面仍存在差距。究其原因,这主要与现阶段新能源汽车用电池的性能无法满足现实需要有关[1],目前亟需解决的技术瓶颈在于开发出具有能量密度大、循环性能优越等特性的高能量密度电池材料[2-3]。对于新能源汽车用正极材料,富锂锰基正极材料凭借比容量高、工作电压高以及原材料价格低廉等特性成为了首选。虽然国内外科研工作者开发设计了不同组分的富锂锰基正极材料,并已被证实富锂锰基正极材料具有相对其他常见商品化正极材料更多的优点,但是富锂锰基正极材料仍然未解决首次库伦效率低以及循环过程中电压衰减严重等问题,且正极材料的结构与电化学性能之间的对应关系仍不清楚[4-5]。为了开发出具有高能量密度的锂电池用正极材料,本文考察了Li1.2[Mn0.7Ni0.2Co0.1]0.8-xSexO2正极材料中掺杂不同含量硒(Se)对其电化学性能的影响。

1 正极材料制备与测试表征

1.1 正极材料

将n(Mn)∶n(Ni)∶n(Co)=7∶2∶1 的 MnCl、NiSO4和CoCl2混合溶液、以及质量分数为40%的NaOH溶液、Na2SeO3和质量分数为26%的氨水加入到连续溢流式分步反应釜中(6 L),调节pH、搅拌速度和温度以制备[Mn0.7Ni0.2Co0.1]0.8-xSex(OH)2前驱体材料(pH=10.5,搅拌速度和温度分别为 225 r/min和60℃)。不同Se掺杂量的前驱体材料与电池级碳酸锂按照n(Mn+Ni+Co+Se)∶n(Li)=1∶1.55 混合后置于FRITSCH纳米级行星式球磨机中,并加入无水乙醇进行 6 h球磨处理,干燥后焙烧(475℃/7 h+825℃/24 h),随炉冷却至室温,共制备了4种不同Se 掺杂量的 Li1.2[Mn0.7Ni0.2Co0.1]0.8-xSex(OH)2正极材料(记为LMNC),结果见表1。

表1 不同含量Se掺杂锂电池正极材料的组成 mol

正极浆料制备:质量分数为80%的LMNC正极材料、质量分数为10%的导电炭黑和质量分数为10%的聚偏氟乙烯混合到N-甲基吡咯烷酮中并搅拌均匀;制备好的浆料涂覆到铝箔上。并在125℃、12 h的条件下烘烤,再置于压片机上进行电极片压片。扣式锂离子电池组装:将正极电极片冲压成φ14 mm圆片,以Li片为负极、六氟磷酸锂为电解液,在密封手套箱中组装和封口[6]。

1.2 测试表征

采用QUANTA 200FEG型电镜观察和分析样品形貌;采用EMPYREAN型锐影X射线衍射仪对样品做物相分析;采用PHI 5700型X射线光电子能谱仪对样品做XPS分析;采用JEOL-2010型透射电镜观察样品微观结构;在电池组装并静置15 h后,分别采用TG6000型电池测试仪和IviumStat.h电化学工作站做电化学性能测试。

2 实验结果与分析

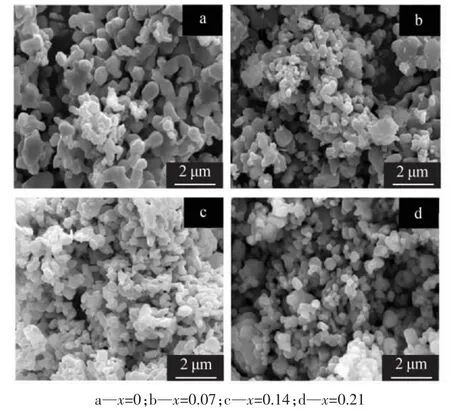

图1为不同Se掺杂量正极材料的形貌照片。由图1可见,不同Se掺杂量正极材料中都可见尺寸不等的细小颗粒,且相对而言,Se掺杂后的正极材料中颗粒尺寸相对较小。当x为0、0.07、0.14、0.21时,正极材料中颗粒尺寸分别约为 550、150~350、110~250、110~250 nm,但x=0.07时正极材料中颗粒粒径分布不均,x=0.14时正极材料中开始出现颗粒团聚现象,x=0.21时颗粒团聚现象尤为严重。综合而言,Se掺杂量增加有助于减小正极材料中颗粒粒径,但是Se掺杂量过高(x=0.21)会出现严重的颗粒团聚现象,较为适宜的Se掺杂量为x=0.14,此时正极材料可以获得粒径细小、均匀的颗粒,减小锂离子脱嵌传输距离,并有助提升正极材料的倍率性能[7]。

图1 不同Se掺杂量正极材料的形貌照片

图2 为不同Se掺杂量正极材料的XRD谱图。由图 2 可见,当 2θ=10~90°时,不同 Se掺杂量正极材料的主要物相均为LiNiO2和Li2MnO3,且由于正极材料具有良好的层状结构[8],而使得XRD谱图中(006)/(102)和(108)/(110)两对峰出现了 明 显分裂;Se 掺杂正极材料的I(003)/I(004)比值相对较大,这也与层状结构的有序性以及较低的阳离子混排有关[9]。当 2θ=20~32°,Se 掺杂正极材料的超晶格峰会随着Se掺杂量增加而增大,这主要与Se掺杂可以提高超晶格结构稳定性有关,但是Se掺杂量过高时(x=0.21),正极材料的超晶格结构会被破坏并使得XRD 谱图中出现 Li2SeO4杂相[9]。

表2为正极材料中LiNiO2和Li2MnO3相的晶格参数。由表2可见,无论是LiNiO2还是Li2MnO3相,Se掺杂的正极材料都具有较小的c值,且随着Se掺杂量增加,c值逐渐减小,这主要是由于Se6+的离子半径比Mn4+和Co3+的离子半径要小的缘故;此外,由 于 Se—O 结 合 能 要 高 于 Mn—O、Ni—O 和Co—O结合能,Se掺杂可以增强LMNC正极材料的结构稳定性。从LiNiO2和Li2MnO3相的物质的量分数(fa)统计结果来看,Se掺杂正极材料中六方层状相LiNiO2的物质的量分数都要高于未掺杂的LMNC试样,而单斜Li2MnO3相的物质的量分数都要小于未掺杂的LMNC试样,可见,Se掺杂后可以有助于正极材料取得有序的层状结构[8],从而可以获得相对更好的倍率性能。

图2 不同Se掺杂量正极材料的XRD谱图

表2 正极材料中LiNiO2和Li2MnO3相的晶格参数

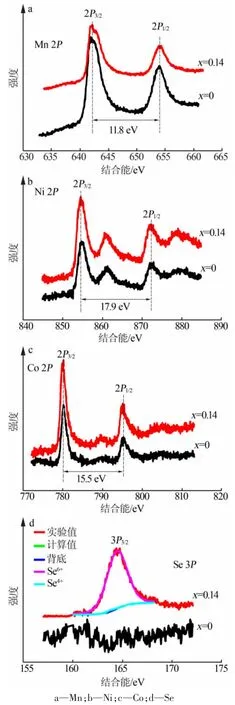

图 3为不同Se掺杂量正极材料的Mn、Ni、Co和Se元素的XPS谱图。由图3a可见,x=0时,Mn的结合能裂距为11.8 eV,化合价为+4价;x=0.14时,Mn呈现+3价和+4价混合氧化态。由图3b~3d可见,正极材料中Ni、Co、Se分别为+2价、+3价和+6价。

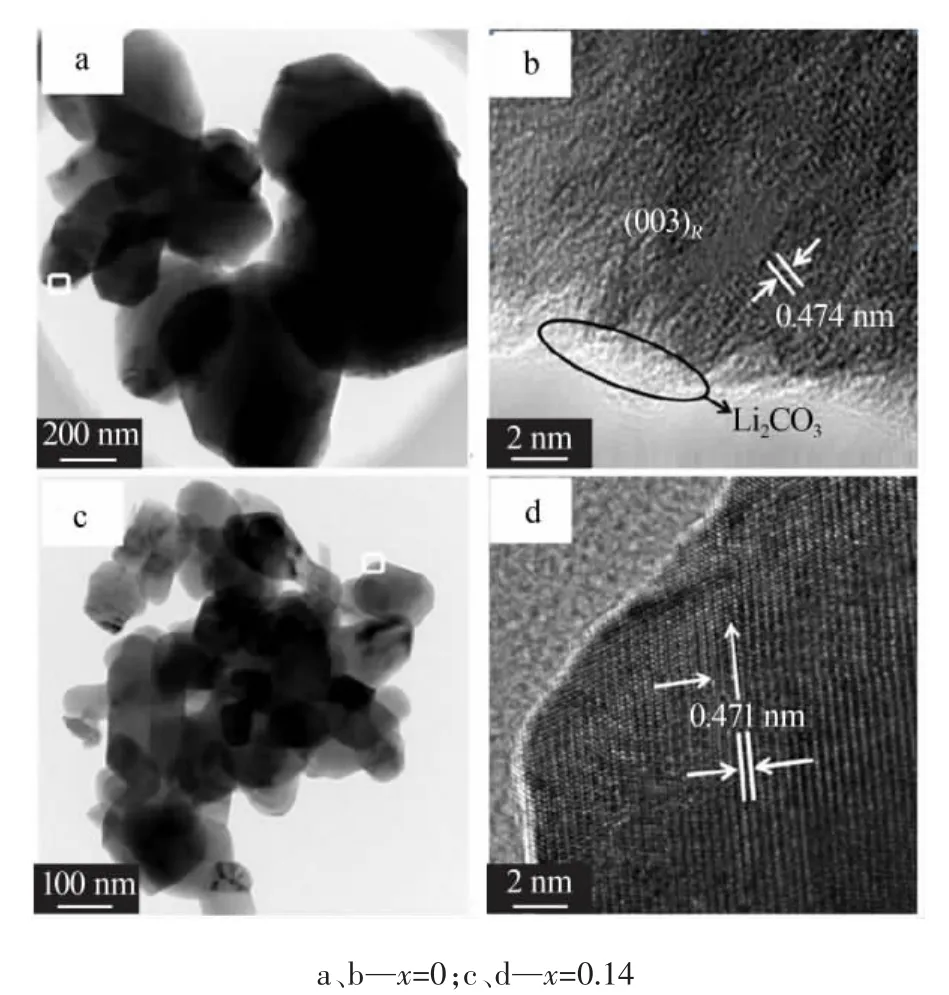

图4为不同Se掺杂(x=0和x=0.14)正极材料的透射电镜(TEM)和高分辨透射电镜(HRTEM)形貌照片。从图4a~4b的颗粒形貌中可见,x=0.14的正极材料中的颗粒粒径更为细小和均匀;虽然x=0和x=0.14的正极材料都呈现出层状结构,但是层间距存在明显差异,前者的层间距为0.474 nm,而后者的层间距为0.471 nm;此外,x=0的正极材料中还可见薄层 Li2CO3[10],而x=0.14 的正极材料中 Li2CO3薄层消失,这主要与Se加入可以促进Li+嵌入层状氧化物内部有关[11]。

图3 不同Se掺杂量正极材料的XPS谱图

图4 不同Se掺杂的正极材料TEM和HRTEM形貌照片

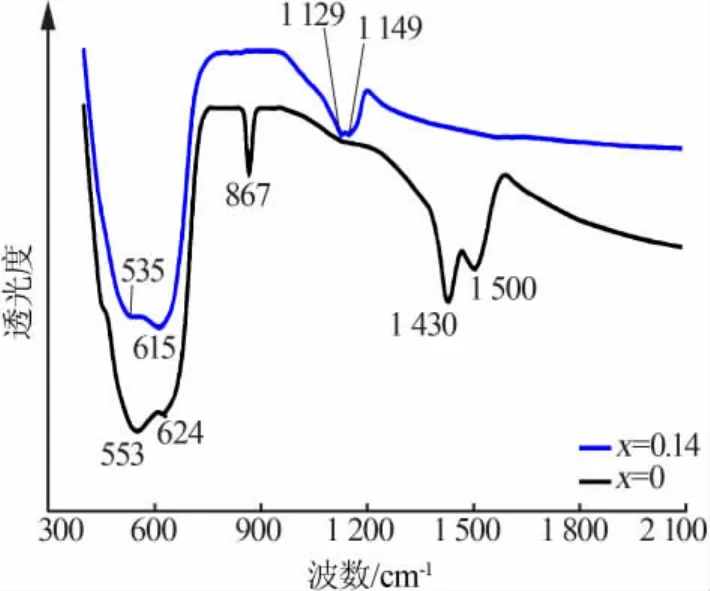

图5 为不同Se掺杂(x=0和x=0.14)正极材料的FT-IR谱图。由图5可知,x=0和x=0.14的正极材料出现吸收峰的位置不同,其中前者出现在553 cm-1和624 cm-1处,而后者出现在535 cm-1和615 cm-1处,后者的M—O不对称伸缩振动和O—M—O弯曲振动产生的吸收峰相对朝低波端移动。究其原因,这主要和Se掺杂可以提升结构稳定性有关[12]。此外,x=0正极材料的FT-IR谱图中还可见1430cm-1和1 500 cm-1处的碳酸根伸缩振动峰,这主要是因为正极材料中存在非晶态Li2CO3所致,而x=0.14正极材料中未见Li2CO3峰,只是在1 149 cm-1和1 129 cm-1处由于Se—O伸缩和弯曲振动形成了新峰。

图5 不同Se掺杂量正极材料的FT-IR谱图

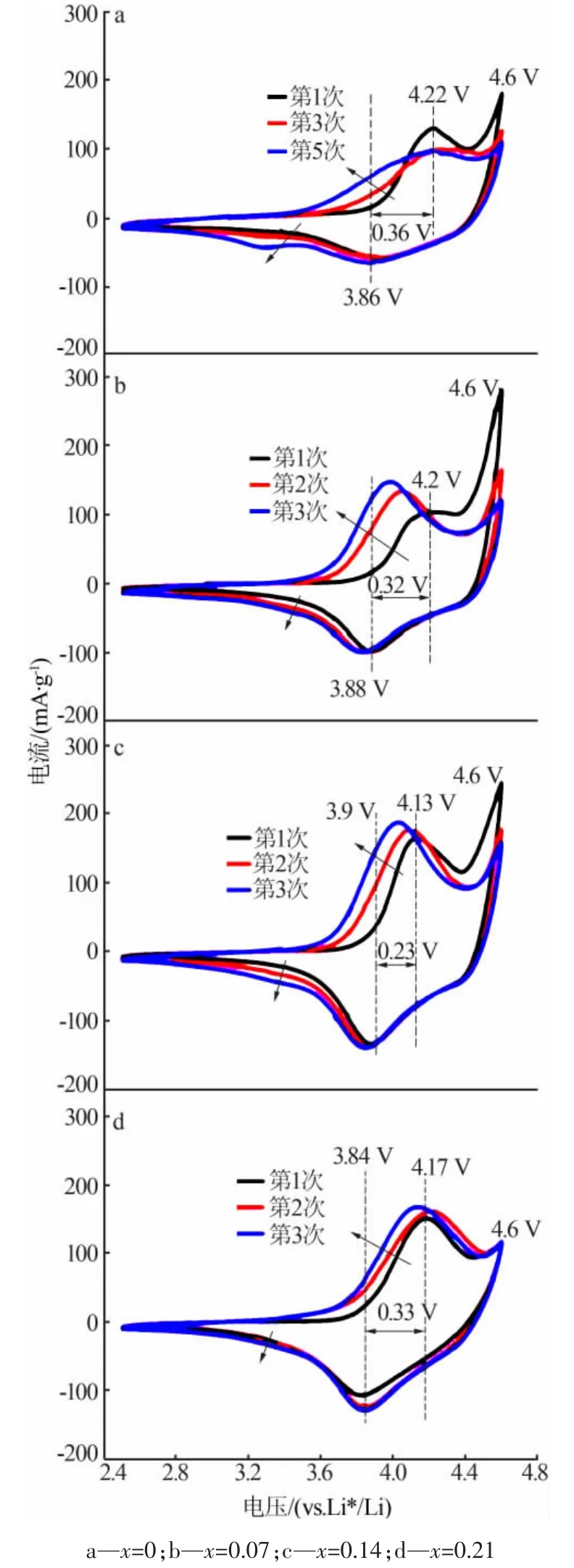

图 6 为不同 Se 掺杂量(x为 0、0.07、0.14、0.21)正极材料的循环伏安曲线。由图6可见,4种正极材料在首次正扫过程中都会出现Ni2+和Co3+氧化而产生的氧化峰,而x=0.07、x=0.14和x=0.21的正极材料会由于Se对Li离子脱嵌反应可逆性的改善[13]而使得氧化峰和还原峰的电位差差值变化相对x=0的正极材料要小。对比分析还可以发现,x=0的正极材料在首次放电过程中还出现了由于尖晶石相中Mn4+的还原形成的还原峰[14],而x=0.07、x=0.14 和x=0.21的正极材料中由于Se对尖晶石相的抑制作用而未出现3.3 V附近的还原峰[15]。

图6 不同Se掺杂量正极材料的循环伏安曲线

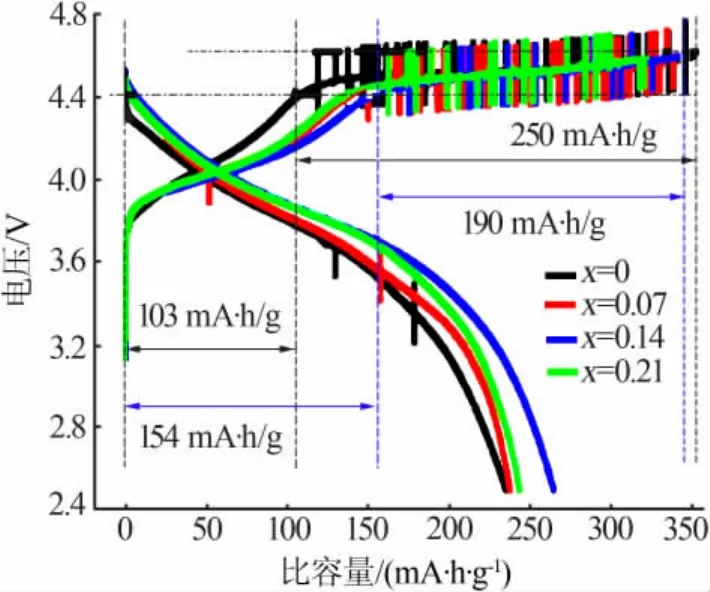

图7 为不同 Se 掺杂量(x为 0、0.07、0.14、0.21)正极材料的首次充放电曲线。由图7可见,不同Se掺杂量的正极材料的首次充放电曲线中都出现了4.4 V以下的倾斜电压曲线以及4.4~4.6 V的平台。但是对比分析可知,倾斜区域的长度从大至小顺序为x=0.14、x=0.07、x=0.21、x=0,平台区域长度从大至小顺序为x=0、x=0.07、x=0.14、x=0.21,库伦效率和放电容量从高至低顺序均为x=0.14、x=0.21、x=0.07、x=0。综合而言,x=0.14的正极材料由于具有最佳的抑制氧损失的作用而形成了较小的平台区域[16],相应地具有最高的库伦效率(77.1%)。

图7 不同Se掺杂量正极材料的首次充放电曲线

图8 为不同 Se掺杂量 (x为 0、0.07、0.14、0.21)正极材料的倍率性能。由图8可知,x=0.07、x=0.14和x=0.21的正极材料在0.1C倍率下都具有相对x=0的正极材料更高的可逆容量。在0.1C条件下,不同Se掺杂量的正极材料的放电比容量分别为229、241、260、248 mA·h/g;当倍率为 0.1C~10C 时,正极材料的放电比容量会随着Se掺杂量升高而先增加后减小,在x=0.14时取得最大值,即x=0.14的正极材料的倍率性能最优。究其原因,这与此时正极材料中细小且粒径分布均匀的颗粒存在形式有关[17]。对于x=0.21的正极材料,过量Se的存在会形成Li2SeO4相而降低其倍率性能。

图8 不同Se掺杂量正极材料的倍率性能

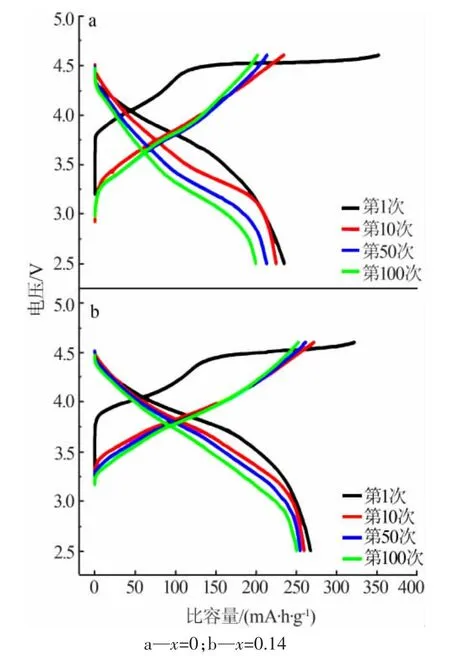

图9 为不同Se掺杂量(x为0和0.14)的正极材料在0.1C、2.5~4.5 V时的充放电曲线。由图9可见,x=0的正极材料在第1次至第100次循环时出现了较大的电压衰减,而x=0.14的正极材料在相同循环次数下则衰减较少,这是因为Se掺杂的正极材料具有更加有序的层状结构以及消除了Li2CO3薄层[18]。在第100次循环结束后x=0和x=0.14的正极材料的容量保持率分别为81%和94%,这是因为Se掺杂的正极材料更高的结构稳定性可以保证其具有更优良的循环性能[19]。

图9 不同Se掺杂量正极材料的充放电曲线

图10 为LMNC和LMNC-Se0.14正极材料在1.0C条件下进行了500次的循环性能测试,以进一步对比分析Se掺杂对正极材料长循环性能的影响。由图10可见,LMNC和LMNC-Se0.14正极材料的初始放电容量分别为174 mA·h/g和226 mA·h/g,经过500次充放电循环后,LMNC-Se0.14正极材料的比容量约为 161 mA·h/g,容量保持率约为 71.24%;而未掺杂Se的LMNC正极材料在循环约350次后的比容量就已经降至50 mA·h/g以下,容量保持率低于30%。对比分析可见,掺杂Se的LMNC-Se0.14正极材料具有较好的长循环性能,且明显高于未掺杂Se的LMNC正极材料,这也是因为掺杂Se后形成的Se—O提高了正极材料循环过程中的结构稳定

性[19]。

图10 LMNC和LMNC-Se0.14正极材料的长循环性能

3 结论

1)Se掺杂量增加有助于减小正极材料中颗粒粒径,但是Se掺杂量过高(x=0.21)会出现严重颗粒团聚现象,较为适宜的Se掺杂量为0.14,此时正极材料可以获得粒径细小、均匀的颗粒。

2)Se掺杂正极材料中六方层状相LiNiO2的物质的量分数都要高于未掺杂的LMNC试样,而单斜Li2MnO3相的物质的量分数都要小于未掺杂的LMNC试样;x=0、x=0.07、x=0.14和x=0.21的正极材料的首次充放电曲线中都出现了4.4 V以下的倾斜电压曲线以及4.4~4.6 V的平台。但是对比分析可知,倾斜区域的长度从大至小顺序为x=0.14、x=0.07、x=0.21、x=0,平台区域长度从大至小顺序为x=0、x=0.07、x=0.14、x=0.21,库伦效率和放电容量从高至低顺序均为x=0.14、x=0.21、x=0.07、x=0。

3)当倍率为0.1C~10C时,正极材料的放电比容量会随着Se含量升高而先增大后减小,在x=0.14时取得最大值,即x=0.14的正极材料的倍率性能最优,在第100次循环结束后x=0和x=0.14的正极材料的容量保持率分别为81%和94%;掺杂Se的LMNC-Se0.14正极材料具有较好的长循环性能,且明显高于未掺杂Se的LMNC正极材料。