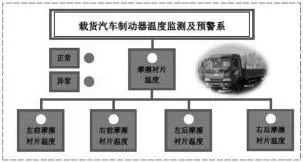

载货汽车制动蹄片温度动态检测方法

2020-02-23姚雪萍张利丹冀秉魁钟月曦李明达

姚雪萍 张利丹 国 俭 冀秉魁 钟月曦 李明达

([1]长春工程学院机电工程学院 吉林·长春 130012;[2]一汽-大众汽车有限公司 吉林·长春 130012)

0 引言

载货汽车连续制动时,由于制动器负荷大,摩擦片与制动鼓发生摩擦使制动蹄片温度极速上升,容易产生热衰退现象,从而导致制动器失效,制动失灵,造成严重交通事故。制动蹄片属于消耗品,当磨损到极限位置时必须更换,否则将降低制动的效果,甚至造成安全事故。对制动蹄片温度实时监测,保证制动器的制动能力热稳定性达到最佳,是载货汽车行驶安全性的重要途径之一。

国内外针对车辆制动系统安全性的研究很多,初明泽利用ANSYS对高速列车在200km/h速度下紧急制动时制动盘瞬态温度场进行仿真分析,得到制动盘温度分布规律和温度变化曲线,为制动盘选材及结构优化提供相应理论参考。吉林大学孟昭辉通过软件进行三元有限元分析,分析了领从蹄式鼓式制动器的温升情况,得出了不同初速度下的制动结束瞬间的制动鼓温度。季景方针对盘式制动器制动温度过高导致的摩擦制动失效问题,借助ANSYS建立了盘式制动器温度场仿真模型,并结合回归分析方法进行非线性回归分析,计算了不同初始速度下制动盘的最高温度,为制动器设计过程中的温度预测提供参考。Rajesh Somnay、Shan Shih等通过考虑热耦合和力学效应进行有限元分析来改进鼓式制动性能,提出根据制动器制动过程中的热效应以及力学效应来预测制动器的扭矩的方法。Day等人通过建立制动器二维建模,利用有限元仿真分析的方法,研究制动器接触摩擦面的压力分布,得出摩擦系数对制动性能的影响规律。

在实现制动器温度动态监测并及时预警的过程中,如何确定制动蹄片温度监测点即制动器摩擦温度最高点是动态监测的关键,本文通过建立制动蹄片力学分析模型,利用有限元仿真的方法,分析得到车辆在紧急制动过车中制动蹄温度最高的位置。

1 制动温度最高点的位置分析

本文选择一汽青岛专用汽车厂生产的解放赛龙Ⅱ汽车的制动系统为研究对象,通过对赛龙汽车进行实际测量得出了赛龙汽车鼓式制动器的详细参数,见表1。

表1:赛龙汽车鼓式制动器的详细参数

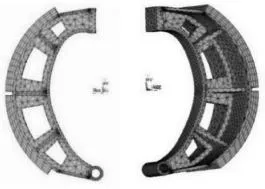

利用Solidworks建立制动蹄三维模型,并采用SOLID35单元对制动蹄片模型进行网格划分,如图1所示。

图1:制动蹄网格划分三维立体图

做如下仿真假设:(1)以最大制动力矩进行制动,并保持力矩大小不变;(2)车辆制动减速度值恒定不变;(3)紧急制动瞬间,制动器的摩擦热全部被制动鼓和制动蹄片吸收。对制动器在紧急制动瞬间,制动蹄的温度场分布情况进行ANSYS有限元仿真分析,如图2所示。

图2:温度场分布情况

试验得出,车辆紧急制动时,制动蹄摩擦衬片最高温度位置在上半侧的摩擦衬片上,具体位置在上侧摩擦衬片1/2位置处,在竖直方向与水平位置的距离为,在z轴方向距离与摩擦衬片宽度b相同,该处与水平反向的角度为。

2 制动器温度监测及预警系统平台搭建

2.1 传感器的选型及安装

车辆制动时,摩擦衬片表面与高速运转的制动鼓表面发生相对运动产生高温。摩擦衬片制动时的温度可以通过热电偶或者红外线传感器测量。考虑到安装费用及测量精度,采用铂热电阻传感器进行测量。将传感器安装在制动时摩擦衬片温度最高处,如图3所示。

图3:传感器安装位置

2.2 车载终端的选择

车载预警控制面板以 FREESCALE的 MC9S12XEP100单片机为终端,与车辆终端之间通过RS-232进行数据通信,实时直观显示车辆制动器温度状态的预警信息。终端人机交互控制面板程序使用C++语言编写,实现了车辆制动器摩擦衬片温度实时数据采集、显示、存储、预警等功能。在主界面的预警状态由绿色变为红色。预警系统人机交互控制面板如图4所示。

图4:预警系统人机交互控制面板主界面

2.3 摩擦衬片温度预警程序设计

利用DAM3046采集温度传感器信号,通过采集模块与车载终端 MC9S12XEP100单片机之间的双工通信模式将采集到的传感器温度信息发送过车载终端。将制动蹄摩擦衬片温度阈值设定为260°C,当数据采集模块采集到的温度高于该阈值温度时,预警系统向驾驶员发出危险预警信息。

3 结论

(1)通过研究摩擦衬片生热与散热过程,得出散热主要途径。利用ANSYS进行有限元仿真分析,找出制动蹄摩擦衬片高温最高点。

(2)搭建载货汽车制动器温度监测及预警系平台,从硬件和软件角度制定具体的制动器温度监测及预警技术实施方案。

(3)进行了实车试验,验证系统测量数据的准确性以及系统工作正常可行。