高碳铬钢特大型轴承套圈裂纹成因分析及改进措施

2020-02-22郝奥玄王云广李贵方刘志强

郝奥玄,王云广,李贵方,刘志强

洛阳LYC轴承有限公司 河南洛阳 471039

某特大型轴承套圈在磨削加工后无损检测工序发现裂纹,导致生产无法正常进行。该轴承套圈材料为GCr15SiMn钢,外径800mm,高度80mm。其加工工序为:原材料检验→锯切料→锻造→球化退火→车削加工→热处理→磨削加工→磁粉检测→装配。本文通过采用宏观检验[1]、金相检验等分析方法[2],从轴承套圈的材料质量和热处理质量[3]对轴承套圈裂纹进行全面检测分析,并从热处理工艺方面着手研究应采取的措施,从而避免了裂纹的再次发生。

1 理化检验

1.1 宏观检验

特大型轴承套圈在荧光磁粉检测工序发现裂纹,观察裂纹位于轴承套圈端面,呈线状,大致沿周向分布,长度约3cm,其外观形貌如图1所示。

图1 裂纹外观形貌

1.2 化学成分分析

在轴承套圈裂纹处进行取样,试样尺寸为15mm×15mm×15mm。采用ARL-4460直读光谱仪检测化学成分,结果见表1。由检测结果可知轴承套圈材料为GCr15SiMn钢,符合GB/T 18254—2016《高碳铬轴承钢》要求。

1.3 非金属夹杂物检验

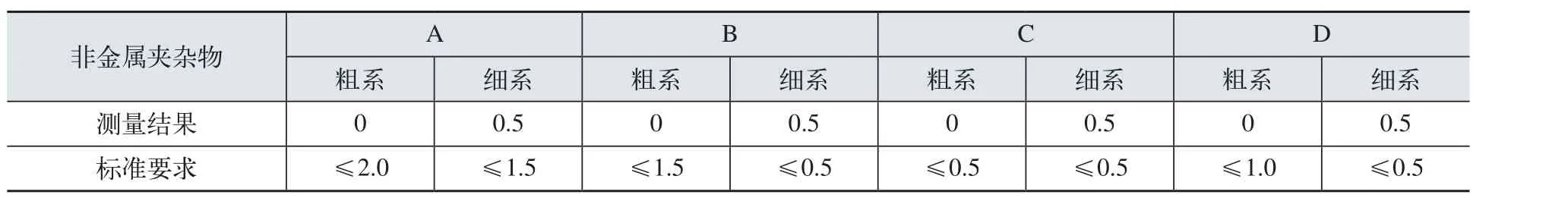

在裂纹部位制取金相试样后,检测非金属夹杂物,结果见表2。

表1 轴承套圈的化学成分(质量分数) (%)

表2 非金属夹杂物检测结果 (级)

1.4 金相检验

制取金相试样后在GX51光学显微镜下观察,可见裂纹大致垂直于表面,两侧呈撕裂状,尾部尖细,深度约6mm。其内未发现氧化皮及材料夹杂物等缺陷,其局部显微形貌如图2所示。冷酸擦试裂纹处,裂纹两侧未发现脱碳及磨削烧伤。检测显微组织,结果依据JB/T 1255—2014《滚动轴承 高碳铬轴承钢零件热处理技术条件》进行评定,显微组织为马氏体3级合格(见图3)。依据裂纹形态及上述分析,轴承套圈表面裂纹为淬火裂纹。

图2 裂纹截面局部显微形貌

图3 显微组织

2 原因分析

引起淬火裂纹的原因有很多,常见的影响因素有材料的冶金缺陷、淬火工艺不良,如淬火温度过高、冷却不良、淬火返修工艺不当等[4]。

1)由以上检验结果可知,原材料质量合格,从而排除了轴承套圈由于原材料质量问题引起淬火裂纹的可能。

2)由金相检验结果可知,淬回火后轴承套圈的显微组织为马氏体3级,从而排除了轴承套圈由于淬火加热温度过高或淬火加热时间过长引起淬火裂纹的可能。

3)由于该裂纹套圈未经淬火返修,从而排除了由于淬火返修工艺不当引起淬火裂纹的可能。

4)对轴承套圈的淬火冷却过程进行分析。该轴承套圈淬火冷却时冷却淬火介质为快速淬火油,冷却方式是在淬火槽中用淬火机冷却。由于冷却速度太快,轴承套圈表面和心部的冷却速度差别太大,造成心表的温差大,致使轴承套圈表面和心部不能同时收缩而产生较大的热应力[5];同时冷却速度太快,使得轴承套圈表面与心部组织转变不一致,当轴承套圈的心部降到Ms点(马氏体开始转变点)以下开始马氏体转变时,表面早已完全转变成马氏体,表面的马氏体将严重阻碍心部马氏体转变引起的体积膨胀,因而产生了较大的组织应力,这些应力使得轴承套圈因淬火而产生开裂。

综上分析,轴承套圈端面裂纹是在淬火冷却过程中产生的。

3 改进措施

3.1 改进轴承套圈冷却方式

改进前轴承套圈的冷却方式是淬火机冷却;改进后轴承套圈的冷却方式是套圈装架后带架在冷却槽中上下窜动冷却。

3.2 控制轴承套圈的出油温度

用红外测温仪控制轴承套圈淬火冷却出油温度在100~110℃。

按改进措施对该类特大型轴承套圈200余件进行了热处理,淬回火后用里氏硬度计检查轴承套圈硬度为59.5~60.5HRC。用便携式金相显微镜检查轴承显微组织,依据JB/T 1255—2014《滚动轴承 高碳铬轴承钢零件热处理技术条件》进行评定为马氏体3级。轴承套圈加工至成品,用荧光磁粉100%检测,未发现淬火裂纹。

4 结束语

1)特大型轴承套圈端面裂纹产生的原因为冷却方式不当、冷却速度太快造成的。

2)改进措施为改进轴承套圈现有的冷却方式并控制轴承套圈的出油温度。

3)按改进措施加工的特大型轴承套圈,避免了轴承套圈淬火裂纹的再次产生,产品满足技术要求。