机器人焊接在钢结构生产制造中的应用

2020-02-22任文建李朋李柱良

任文建,李朋,李柱良

山东奥太电气有限公司 山东济南 250000

1 序言

进入2000年以后,我国国民经济显著增长,国力明显增强,钢产量大幅提高,在建筑中提出了“积极、合理地用钢”,从此甩掉了“限制用钢”的束缚,钢结构建筑在经济发达地区逐渐增多[1]。从2008年奥运会鸟巢场馆、中国尊到如今的港珠澳大桥(见图1),出现了钢结构建筑热潮,强劲的市场需求,推动钢结构建筑迅猛发展,建成了一大批钢结构场馆、机场、车站和高层建筑。

在钢结构工程建设过程中,焊接是钢结构工程制作和安装的关键技术和质量控制手段,在建设工程中有着十分重要的作用。由于钢结构结构形式的多样性,加之其安装过程多在户外,自动化焊接程度较低,多数采用手工进行焊接。机器人焊接在钢结构建设过程中的应用仅限于前期在车间内钢结构部件的组装连接,如图2所示,例如H柱、梁、箱型柱、U形肋、板肋板单元和横隔板单元的组装连接等[2]。

图1 钢结构建筑代表

图2 机器人焊接钢结构组件

由于钢结构应用场所的重要性,因此在钢结构生产安装过程中对钢结构的焊接提出了更高要求。钢结构的焊接性包含以下两个方面的含义:一是工艺焊接性,是指金属或材料在一定的焊接工艺条件下,能否获得优质致密、无缺陷并具有一定使用性能的焊接接头的能力;二是使用焊接性,是指焊接接头或整体焊接结构满足技术条件所规定的各种性能的程度,包括常规的力学性能(强度、塑性、韧性等)或特定工作条件下的使用性能,如低温韧性、断裂韧性、高温蠕变强度、持久强度、疲劳性能以及耐蚀性、耐磨性等[3]。

2 钢结构生产制造

以建筑钢结构中的装配式建筑方管柱为例,如图3所示,简析其生产制造过程及焊接机器人在生产中的应用。

图3 装配式建筑方管柱

装配式建筑方管柱(长节柱)是由不同数量的短节柱和方管连接而成,其材质多为Q235或Q345,整个生产制造流程大致包含以下工序:原材料质检→下料→短节柱装配→短节柱焊接→焊缝检测→长节柱装配→长节柱焊接→焊缝检测→零部件装配→抛丸除锈→表面喷漆→成品。

2.1 原材料质检

方管原材料进厂需参照GB 50205—2001《钢结构工程施工质量验收规范》和JG/T 178—2005《建筑结构用冷弯矩形钢管》进行质检,相关检测项目、工艺要求及操作方法见表1。

2.2 下料

方管原材料按照工程设计图样要求经带锯床进行切割下料,加工成不同长度的方管,然后根据坡口加工要求,采用等离子切割开不同角度的钝边(36°、37°、38°),坡口钝边0~1mm。切割完成后需要进行质检,确保符合加工图样的工件尺寸和坡口加工尺寸精度的要求,方可进行下一道工序进行装配。

表1 原材料检测项目及相关工艺要求

2.3 短节柱装配

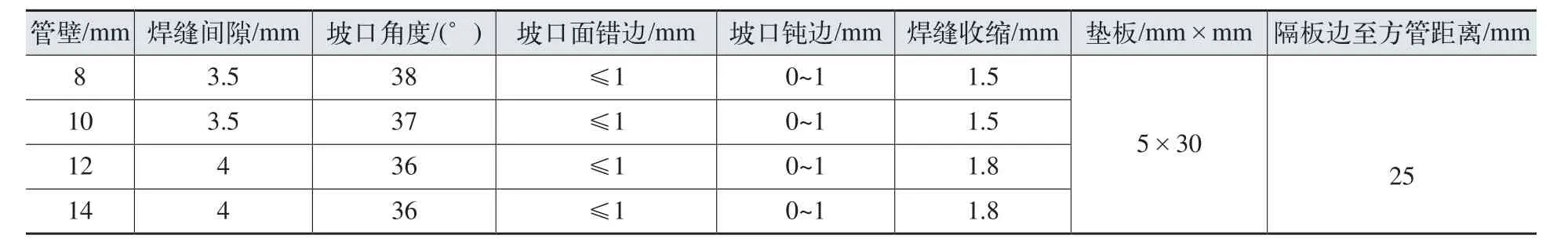

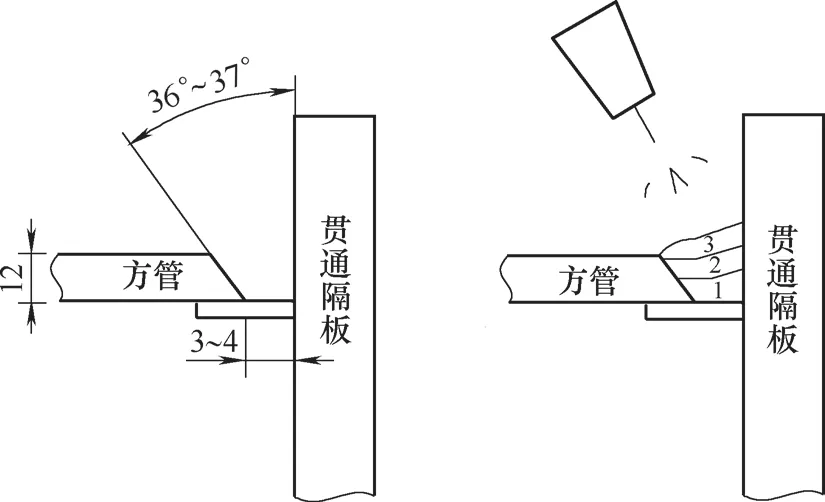

按照图样要求,采用手工气体保护焊点焊的方式,添加5mm厚的垫板将方管与两端隔板连接起来,组装成短节柱,详细的方管短节装配坡口角度技术参数见表2。装配完成后,经行车运送至短节柱机器人焊接工作站,人工上料进行焊接。

2.4 短节柱焊接

图4 短节柱机器人焊接工作站

表2 方管短节装配坡口角度技术参数

短节柱机器人焊接工作站如图4所示,采用6自由度焊接机器人,上料后由气动夹紧装置进行工件的固定,在头尾架变位机的带动下进行翻转焊接,每焊接完成一面翻转一次。

焊接电源采用NBC500R机器人配套电源,如图5所示,全数字化系统实现熔滴过渡的精准控制,实现持续稳定的焊接品质,国际通用标准的Devicenet、CAN、CANopen、485、EntherNetIP等数字通信接口,实现与机器人的无缝集成,并且自带始端检测功能,无需增加机器人硬件即可完成焊缝的始端检测。

图5 NBC500R机器人配套电源

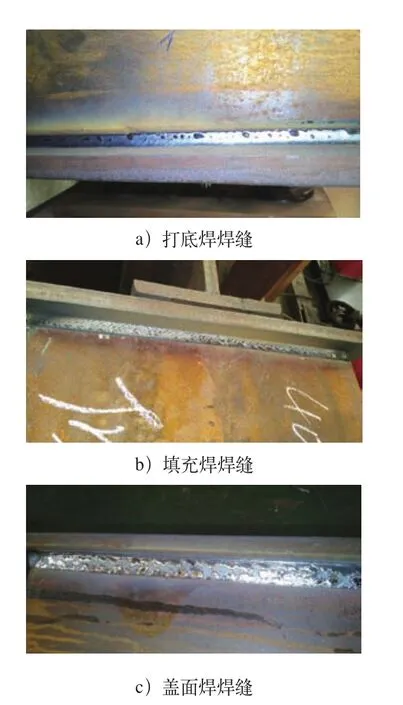

焊缝接头如图6所示,焊接工艺设计采用三层三道。首先将所有焊缝的打底焊完成,然后再进行所有焊缝的填充焊,最后进行盖面,焊缝成形如图7所示。焊丝采用ER50-6实芯碳素钢焊丝,焊丝直径为1.2mm。焊接过程除每道焊缝的起始点有起收弧外,中间位置不允许有随意停弧。R角处在机器人示教编程时应保证有超过量,保证两道焊缝在R角处有重合。为了保证打底焊全熔透,在接头设计之初预留3.5~4mm间隙,背部添加5mm垫板,详细的焊接参数见表3。

图6 焊缝接头示意

图7 焊缝成形

焊接效率对比:以每天8h工作制计算,人工焊接7个/天,机器人焊接12个/天,机器人焊接效率几乎是人工的两倍,同时机器人焊接焊缝成形美观、稳定,焊接质量高。

2.5 焊缝检测

焊接完成后每条焊缝都需要进行检测,要求除拐角接头外所有焊缝均需要进行外观检测和UT检测,检测标准参考GB/T 11345—2013《焊缝无损检测超声检测技术、检测等级和评定》,焊缝质量等级全熔透二级。实际生产过程中常出现的焊接缺陷包含以下几种:表面气孔、咬边及未焊透等。

表面气孔的产生主要由于盖面焊接时焊丝干伸长较大,摆动焊接过程中气体保护效果不好导致的。

表3 焊接参数

咬边缺陷产生的原因多是焊枪角度问题,焊枪偏向某一侧较多或是电压较高,电弧体积增大,烧蚀到熔池外部边缘,铁液填充不足等原因。

未焊透的原因主要是打底焊过程焊枪姿态或工艺参数不合理导致。打底焊时,焊枪角度应处于坡口夹角中心,焊丝位于坡口间隙的中间位置,且打底焊摆动幅度不宜过大,过大容易造成电弧沿坡口面爬升和下降,电弧不能长时间的作用在坡口底部边缘,热量不足以将底部边缘完全熔化造成未焊透。打底焊时焊接速度不能过慢,焊接时应始终保持电弧处于熔池铁液的前部,电弧热量集中作用于母材上使坡口底部边缘熔化,否则,电弧作用于熔池铁液上方,铁液在前将底部边缘覆盖,致使电弧热不能直接作用于坡口底部边缘,不足以熔化,形成虚焊。

焊接不合格的焊缝需要进行碳弧气刨返修,然后人工补焊。返修工作不仅耽误了生产进度,同时也增加了生产成本,因此在追求高效率的同时,一定要保证机器人焊接质量,否则将适得其反。

2.6 长节柱装配

长节柱是由不同数量的短节柱和方管组对连接而成,在工装平台上放样、装配工装胎模具。将方管和短节柱依据加工详图依次移至胎模具中,然后用顶紧螺旋进行紧固,按照图样要求检查无误后进行定位焊接。装配完成后,由行车吊装运输至长节柱焊接机器人工作站变位机,进行固定焊接。

2.7 长节柱焊接

为提高生产效率,每个长节柱机器人焊接工作站均采用双工位焊接模式,如图8所示。每个焊接工作站均由三台6自由度焊接机器人和两台头尾架变位机组成,一台变位机进行上下料的同时,另外一台进行翻转焊接,然后交替进行,充分利用机器人工作时间,极大地提高了生产效率。同样是上料后由气动夹紧装置进行工件的固定,在头尾架变位机的带动下进行翻转焊接,每焊接完成一面翻转一次。

图8 长节柱机器人焊接工作站

长节柱的焊缝结构形式同短节柱一样,因此采用相同的焊接工艺设计,具体工艺设计和焊接参数参考短节柱焊接工艺。焊接过程中同样采用机械翻转,效率远超过人工吊装翻转焊接。

2.8 焊缝检测

长节柱焊接完成后,除短节柱已检测合格的焊缝外,其余焊缝要全部进行外观检测和UT检测,焊缝质量等级要求全熔透二级,焊接质量不合格的同样需要返工进行人工修补。

2.9 其他加工工序

焊缝检测合格后进行人工焊装附属零部件,然后进行抛丸表面抛光处理,将工件表面杂物、锈渍清理干净,最后进行表面喷漆处理,至此所有加工工序完成。

3 结束语

1)钢结构建筑热潮,推动了钢结构建筑迅猛发展,进而带动了钢结构生产和制造行业的快速发展,包括钢结构的结构设计、焊接工艺设计、焊接自动化等多方面的推进。

2)实际生产中,钢结构焊接自动化程度偏低,机器人焊接仅应用于一些结构简单、小批量化生产的部件生产中,主要原因在于钢结构部件属于非标产品,定制居多,如何将这些非标件实现机器人自动化焊接将是钢结构焊接需要研究的主要方向之一。

3)机器人焊接效率高于人工焊接,提高劳动生产率,焊接稳定性好,焊接质量高,同时改善了工人的工作环境,降低了工人的劳动强度。