随行工装在高速车转向架侧梁焊接生产中的应用

2020-02-22毕越宽崔岩王超陈翠梅王迎春

毕越宽,崔岩,王超,陈翠梅,王迎春

中车唐山机车车辆有限公司 河北唐山 063000

1 序言

工装在制造业中占有重要地位,工装的精细化程度和柔性化水平是实现自动化生产作业的基础,是中国制造2025的发展趋势。范玮等人对转向架柔性化工装已经做了一些研究,为了推进高速车转向架智能制造水平,实现标准化作业[1]。近年来,随行工装被广泛应用于侧梁的焊接生产中,随行工装具有接口灵活、定位精确、稳定可靠等优点[2],可提高生产效率、降低劳动强度。随着轨道交通行业蓬勃发展,加之转向架是高速列车重要的承载部件,所以提升转向架的制造水平和焊接质量是适应国内国际市场日益残酷的竞争的必然需求。

2 侧梁结构简介

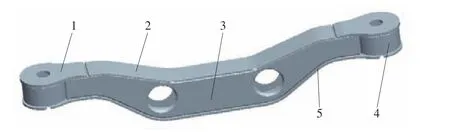

侧梁是转向架中最为关键的部件之一,不仅连接轴箱与轮对,同时还要支撑车体的质量。侧梁在高速车运行过程中受到交变载荷作用,受力情况复杂,所以侧梁的制造质量尤为重要。图1为某型高速车转向架的侧梁,它是由钢板拼焊组成,通常由上盖板、下盖板、腹板、内腔隔板、端盖板、弹簧筒座等部件构成。

图1 某型高速车转向架侧梁三维模型

该侧梁呈鱼腹型,材质为S355J2W耐候钢板,具有较好的抗大气腐蚀性能。侧梁长度约为2665mm,两端是弹簧筒座,其作用是用来安装一系弹簧。侧梁的外侧由四条主焊缝构成,坡口形式为10HY+z8,侧梁具有焊缝长、焊接填充量大等特点,侧梁焊接质量和焊后变形量是制造过程中最重要的两个因素。每条焊缝分三层三道焊接,焊接参数见表1。

表1 侧梁焊接参数

3 传统生产方式

侧梁外侧长焊缝由机械手焊接完成,焊接机械手配有C型变位机,主动盘和从动盘间距3600mm,传统焊接工装为一体式结构,如图2所示,与变位机的接口盘位于两端,在接口盘上钻孔,然后通过螺栓和垫圈将接口盘与主动盘和从动盘联接。由于工装的长度与机械手转盘的间距较小,这种工装安装时难度较大。首先需要使用天车吊起工装,然后由2~3人同时向变位机里推送,推送过程中经常会出现工装磕碰变位机的情况,对变位机的使用寿命和精度造成一定的影响。侧梁焊接完成后,工人要借助扶梯手动拆卸工装的压紧夹具和顶紧夹具,再将侧梁吊走,然后重新吊入待焊的侧梁,手动锁紧各种夹具后开始调用程序焊接。这种生产方式存在工装更换难度大,侧梁占用工装时间长等缺点,制约企业的生产效率。

图2 传统侧梁焊接工装

4 随行工装

4.1 设计结构与理念

本着经济、高效、便捷的原则,结合转向架焊接产品的结构特点和焊接工艺要求,设计符合高速车转向架侧梁随行工装。打破原有工装与焊接机械手变位机固定结合的传统模式,将工装与工件优化整合,使工装与工件一同流转,达到控制变形、提高切换效率的目的。随行工装是传统企业向智能化制造工厂转型的一个重要推进因素。随行工装在机加工和汽车制造领域已经有了多年的应用背景,但在轨道交通行业的应用还较为新颖。

随行工装由L形连接梁、通用母梁、组合夹具三大部分组成,设计图样如图3所示。其中L形连接梁与变位机的主/从动盘连接,使用螺栓锁紧。通用母梁与L形连接梁使用零点定位夹紧系统连接(见图4),加上纵向的手动锁紧装置,在变位机翻转工作时可确保安全可靠,不致脱落。

图3 随行工装

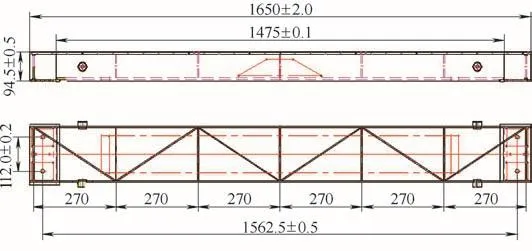

通用母梁是承接L形连接梁和组合夹具的载体,它不仅要与L形连接梁安全可靠的连接,同时还要规范与组合夹具的接口,通用母梁设计图样如图5所示。通用母梁上面有两条T形槽,组合夹具安装在该T形槽内。由于T形槽宽度和间距是固定不变的,并且带有标尺,有利于组合夹具统形设计和安装,可降低工装的制造成本,具有较好的经济性。随行工装更加适合多品种、小批量的生产模式。

图4 零点定位夹紧系统

图5 通用母梁设计结构

4.2 随行工装特点

(1)提升工装安装效率 由于采用了气动装置,随行工装具有安装简单、定位精度高、切换速度快、装卡简便等优点,可大大提升侧梁的装夹效率,仅需1人操控天车即可完成安装,节约了劳动成本,降低了工人的劳动强度,同时也提高了工人操作的安全性。

(2)节省装夹时间 使用随行工装之前,只能在一根侧梁焊接完成并吊走后才能装夹下一根侧梁,不仅占用机械手的工作时间,也需要很长的时间去等待天车。每次装夹大约需要20min。使用随行工装后,在igm机械手焊接侧梁的同时,可以在另外的一套工装上进行侧梁的装夹,侧梁焊接后可立即焊接下一根侧梁(见图6),不仅可以缩短工件的装夹时间,还可以缩短机械手的等待时间,更换时间仅需要4~5min,大大提高焊接生产效率。

图6 组装完成的随行工装与侧梁

(3)控制焊接变形 侧梁焊接完成后随同工装一起拆卸,待侧梁冷却至室温后再拆卸,相比于侧梁单独拆卸后冷却,随行工装对侧梁的约束作用可以有效抑制其在冷却过程中产生的变形。有助于降低侧梁后续调修的难度,节约调修的周期和成本。

5 应用成果与推广

研究表明,随行工装在高速车转向架侧梁的应用效果较好,适应产品的焊接生产需求,同时在安全、效率、质量控制等层面也有不同程度的提高,并且已经在CRH3X、B型地铁、A型地铁等其他类似产品中得到成功应用。随行工装规范了焊接作业生产,为标准化、节拍化作业提供了坚实的基础,是实现精益生产和自动化焊接生产线的重要保障。在智能制造领域,随行工装具有更为广阔的应用前景。

6 结束语

1)随行工装应用在高速车转向架侧梁焊接生产后,可以有效减少工装的安装时间,提升了生产效率,节约了人力成本,降低了工人的劳动强度,提高了作业的安全性。

2)侧梁焊接生产时,随行工装可提升侧梁装夹效率4倍以上。

3)随行工装可以有效抑制侧梁在焊后冷却时的变形趋势,减少焊接后的调修量,缩短调修周期并且降低调修成本。

4)适合多品种、小批量的生产模式。

5)有利于实现标准化、节拍化焊接生产作业。