智轨电车多编组铰接动力学建模仿真与验证

2020-02-22黄瑞鹏袁希文胡云卿张新锐李晓光

黄瑞鹏,袁希文,胡云卿,张新锐,张 沙,李晓光

(中车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引言

智轨电车是中车株洲电力机车研究所有限公司(简称“中车株洲所”)2017 年率先发布的一款新制式轨道交通车辆。它开创性地融合了轨道交通与公交系统的特点,摒除了有形物理钢轨约束,通过胎地耦合的方式实现了与城市道路车辆共享路权运行[1]。智轨电车采用依靠机器视觉跟踪中央虚拟轨迹线的方式进行智能驾驶,实现了与传统轨道交通相似的类轨道行驶;同时,由于采取胎地耦合方式,兼备了公交系统的驾驶灵活、建设和运维成本低的优点[2]。智轨电车被设计为3 模块、6轴的编组形式,最高行驶速度为70 km/h,最小转弯半径为15 m,6 轴皆具备独立协同控制的转向跟随功能。

在复杂狭窄的城市道路限界条件下,为满足时刻表的运行安排需求,作为轨道交通车辆,智轨电车通常需要保持30 km/h 的速度并以极小的偏差、灵活快速地通过狭窄的城区道路。如果智轨电车采用人工驾驶模式,这些行驶条件则要求司机高度集中精力以使车辆跟踪中央虚拟轨道行驶,这样的驾驶要求非常容易造成司机的疲劳。同时,为满足100%低地板与便捷登车的要求,车辆需与站台保持15 cm 左右的间隙,实现精准停车。因此,研发应用一套高精度、低误差的中央虚拟轨迹线跟随系统至关重要[3],而控制系统的设计离不开精准的车辆模型建模与联合仿真。本文重点阐述针对智轨电车的详细动力学建模与仿真。

1 智轨电车编组形式与主要参数

中车株洲所研制的智轨电车的编组形式为Mc1-Tp-Mc2(Mc 为带司机室的动力车,Tp 为带受电弓的非动力车),动力车在两端,拖车在中间并配备有高压受电弓,如图1 所示。在Mc 车与Tp 车之间采用单铰接盘方式连接。每节车辆的车轴采用强化特种胶轮单胎,车辆配备有全轴转向控制系统,可以协同控制各车轴独立转向。具体的车辆参数参见表1。

图1 三编组全轴转向铰接智轨电车Fig. 1 The three-module all-wheel steered autonomous-rail rapid tram

表1 智轨电车基本尺寸Tab. 1 Basic size of the autonomous-rail rapid tram

2 智轨电车动力学建模

智轨电车的动力学建模首先需确立坐标系;然后基于简化条件搭建轮胎力基于车辆坐标系的整车模型,并对每节车辆进行受力分析;最后将基于车辆坐标系的轮胎受力转换为基于轮胎坐标系的方程。

2.1 车辆坐标系说明

建模过程中,将整车分为簧载质量(车身)和非簧载质量(4 个车轮以及悬架杆系等)进行考虑。基于牛顿第二运动定律,推导出车身动力学和整车系统的动力学方程。

针对智轨电车建模,本文采用ISO 标准坐标系,xoz位于智轨电车左右对称的平面内。当智轨电车左转弯行驶时,x轴正方向平行于路面指向车辆前进的方向,y轴正方向指向车辆行驶方向的左侧,z轴正方向通过质心垂直路面向上,符合右手定则。

2.2 简化条件

智轨电车动力学模型建模基于以下假设:

(1)假设智轨电车运行在平坦的路面,z方向垂向无激扰。

(2)假设智轨电车三编组的单节车辆一样,且整车质量分布相对均匀,因此,每个车辆侧倾中心位于智轨电车的纵向平分面的相同高度。

(3)假设整列车6 根轴的12 个轮胎完全相同,轮胎胎面花纹、胎压等不变。

(4)忽略弹性元器件造成的转向偏差。

基于以上假设,建立二分之一的车辆单车模型,见图2,图中的轮胎受力主要是基于车辆坐标系建立的。

图2 基于车辆坐标系的整车轮胎力示意图Fig. 2 Schematic diagram of tire force based on vehicle coordinate system

2.3 单节车受力分析

若直接计算轮胎力在轮胎坐标系下的受力分析,则复杂度高,故本文首先基于图2 的轮胎力整车模型进行单车的轮胎力受力分析,再通过构建车轮坐标系与车辆坐标系的关系图,计算轮胎力基于轮胎坐标系的受力关系。

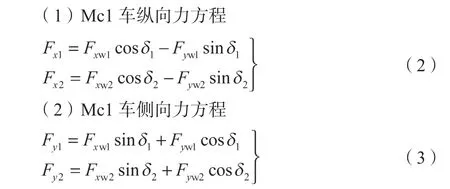

2.3.1 Mc1 车受力分析

根据图3 中的轮胎力合力计算基于车辆坐标系的Mc1 车的受力,见式(1)。由于轮胎在行驶过程中所受到的轮胎侧向力和轮胎纵向力均是基于车轮坐标系分析,因此需构建车轮坐标系与车辆坐标系的关系(图4)并对二者进行转换。

图3 Mc1 车的受力示意图Fig. 3 Schematic diagram of Mc1 car forcing

式中:Fxwi和Fywi分别代表单节车轮胎的纵向力与侧向力;bj表示质心到车辆后轴的距离;mj表示第j车的质量;ψj表示第j车的横摆角速度;aj表示第j车质心到车辆前轴的距离;lkj表示第k铰接点距离第j车最近轴的距离;Ij表示第j车的转动惯量;Fp1_1,x表示Mc1车P1点纵向力;Fp1_1,y表示Mc1 车P1点横向力。

图4 基于车辆坐标系与基于轮胎坐标系的轮胎力转换关系Fig. 4 Relationship between vehicle coordinate based force and tire coordinate based force

2.3.2 Tp 车受力分析

Tp 车的受力见图5,式(4)为其基于车辆坐标系的方程,其中Fp1_2,x和Fp1_2,y表示Tp 车P1铰接点的纵向力和横向力,Fp2_1,x和Fp2_1,y表示Tp 车P2点的纵向力和横向力。

图5 Tp 车的受力分析图Fig. 5 Schematic diagram of Tp car forcing

将式(4)转换为基于轮胎坐标系的方程:

(1)Tp 车纵向力方程

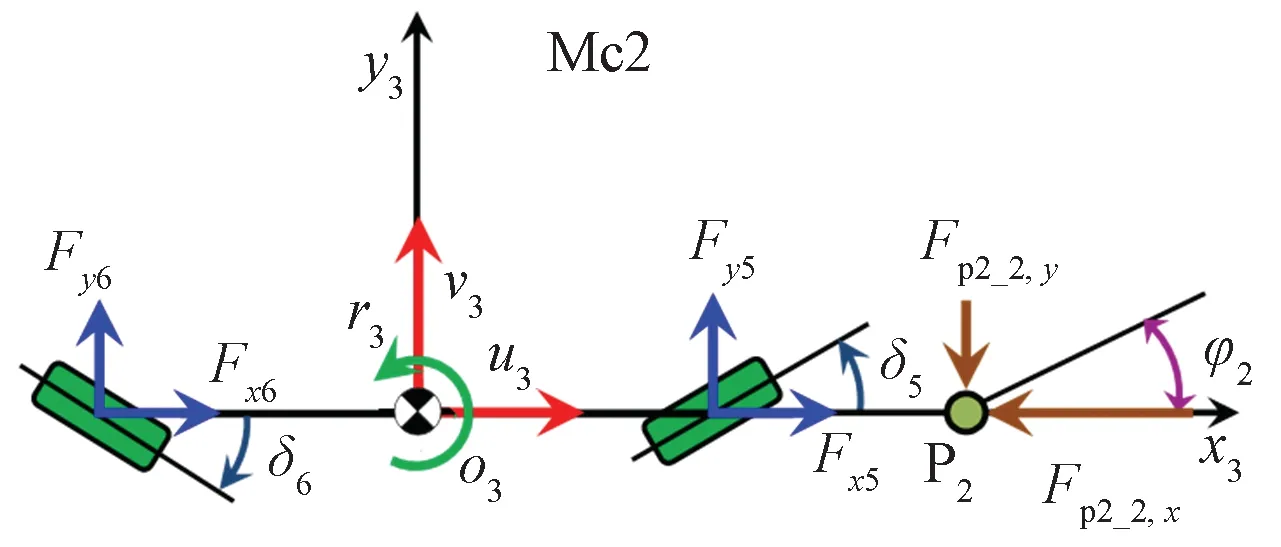

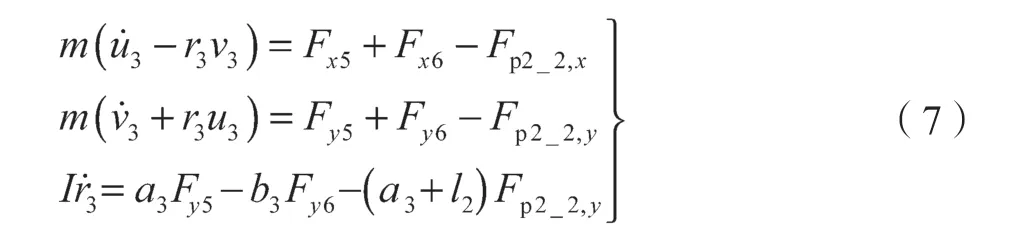

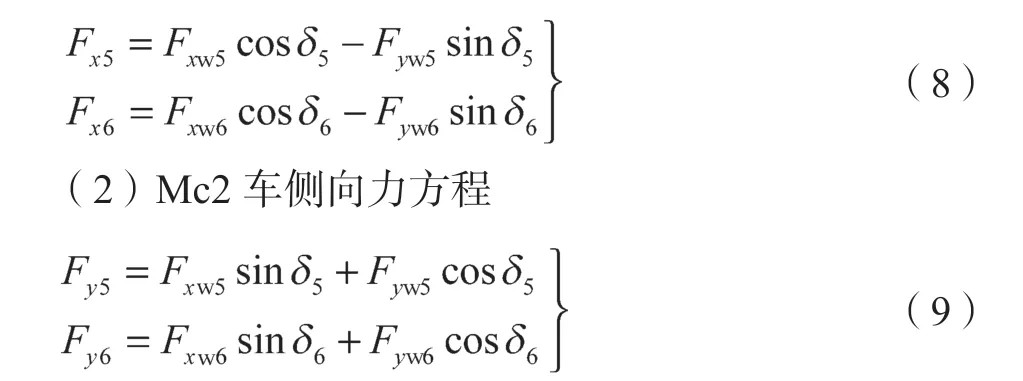

2.3.3 Mc2 车受力分析

Mc2 车的受力分析见图6,式(7)为其基于车辆坐标系的方程,其中Fp2_2,x表示Mc2 车P2铰接点的纵向力,Fp2_2,y表示Mc2 车P2点横向力。

图6 Mc2 车的受力分析图Fig. 6 Schematic diagram of Mc2 car forcing

将式(7)转换为基于轮胎坐标系的方程:

(1)Mc2 车纵向力方程

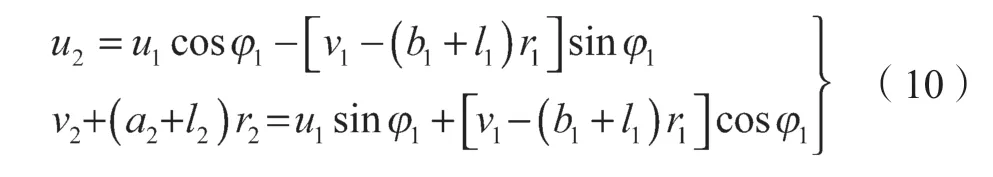

2.4 三节编组车辆速度与角度关系

Mc1 与Tp 车在铰接点P1处的速度相同,同时被投影在坐标系x2o2y2中,其车速与角度的关系如下:

此情形同样适用于Mc2 车与Tp 车铰接点P2,同时被投影在坐标系x3o3y3中,其车速与角度的关系如下:

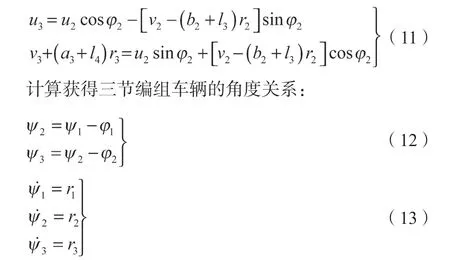

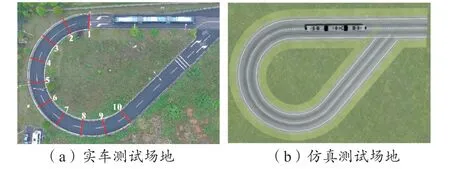

式(14)、式(15)反映出了两个铰接点的铰接力关系:

车轮角速度可首先通过车轮动力学方程求解[4],然后再计算滑移率 ;轮胎滑移角可通过使用车辆纵向速度、横向速度和车轮角度组合来获得;在获得滑移率和轮胎滑移角后,使用魔术公式轮胎模型[5]计算每个轮胎受力。

3 智轨电车动力学模型仿真验证

基于以上所推导的一系列纵向力、侧向力方程,结合三节编组电车的速度与角度关系方程,搭建智轨电车动力学模型,建立了图7 所示的Matlab / Simulink 动力学模型,并通过比对模型与实车在同一道路环境下的测试结果验证了模型的准确性。

图7 智轨电车Matlab/Simulink 仿真模型Fig. 7 Matlab/Simulink model of autonomous-rail rapid tram

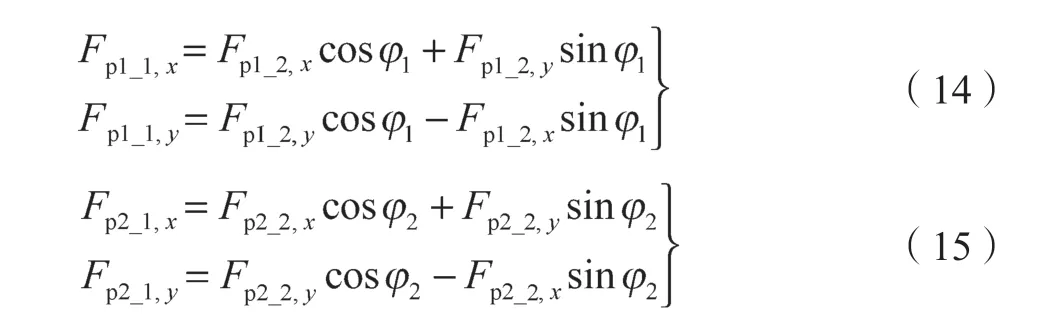

实车在图8 所示的测试场地上进行测试:首先,车辆在直路上从零加速到10 km/h,然后驶入稳态圆形路段,最后驶出圆弧路段。同时,通过实际道路试验采集的GPS 组合惯导数据点完成测试场地的实际路径点采集,并在仿真环境中搭建对应的试验场地,将动力学模型以同样的行驶工况进行仿真测试。

图8 智轨电车实车与仿真测试场Fig. 8 Real and simulation transit path of autonomous-rail rapid tram

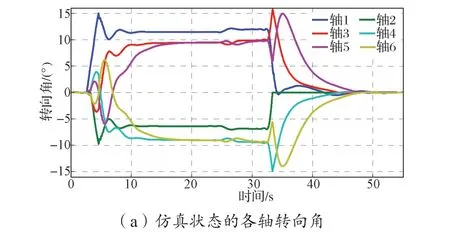

仿真数据和实车测试数据分别见图9 和图10。由图9 和图10 的对比可知,车轴转向角和铰接角都呈现相同的变化趋势。

图9 转向轴与铰接角的仿真数据Fig. 9 Simulation results of the axle steering angles and articulation angles

图10 实车转向轴与铰接角的测试数据Fig. 10 Practical transit test about the axle steering angles and articulation angles

根据文献[6]搭建车辆的循迹感知控制系统,将中央虚拟轨迹线跟随控制器与本文建立的动力学模型通过Matlab/Simulink 建立连接,完成每个轴的轨迹模拟。基于上述推导出来一系列纵向力、侧向力方程,结合三节编组列车的速度与角度关系方程,搭建智轨电车动力学模型,建立如图7 所示的Matlab / Simulink 动力学仿真模型。为保证车辆模型的轴2 到轴6 能够稳定地跟随轴1 的运行轨迹,模型中根据文献[7]增加了自主导向与轨迹跟随控制器。仿真试验记录了每根轴的运行轨迹,如图11 所示。

图11 中央虚拟轨迹跟随控制器控制下的跟随轨迹Fig. 11 Tracking trajectories under the precision lane keeping control system

本试验重点关注了车辆出入弯时各轴的轨迹。入弯时,头轴的横向偏差较小,其他各轴通过自主导向与轨迹跟随控制器控制依次入弯,其中第6 轴的横向偏差最大,约0.75 m,与实车测试趋势符合;稳态圆周上的各轴轨迹均处于参考轨迹(该参考线是通过拟合图8 实际测试场中收集的路径路点而生成的)内侧,其中头轴的横向偏差是由循迹感知控制器通过视觉循迹产生的,第1 轴与第3 轴的轨迹横向偏差最大,约0.31 m,与实车测试趋势符合。出弯时,头轴继续保持在参考循迹线的内侧,其中第6 轴的横向偏差最大,约1.1 m,亦与实车测试趋势符合。

4 结语

智轨电车采用橡胶轮胎取代传统轨道车辆的钢轮,并实现了稳定地在中央虚拟轨迹线上的类轨行驶[8]。本文推导了智轨电车的动力学模型公式,该模型嵌入了自动循迹感知控制器模型与自主导向多轴轨迹跟随控制器模型,并通过Matlab / Simulink 和实车采集轨迹点进行了测试验证与比对。验证结果表明,仿真测试车辆的运行轨迹结果与实车采集轨迹点拟合曲线呈现出相同的变化趋势,动力学模型能够较好地实现对智轨电车的实车仿真。通过模型的搭建与仿真测试,支撑了循迹控制算法的快速验证与迭代优化;循迹控制系统的装车,实现了智轨电车在老城区的狭窄限界中的快速类轨道行驶和站台小间隙(偏差控制在8~12 cm)的精准进站停车。

后续可基于本模型搭建硬件在环仿真测试实验平台,通过以上动力学仿真模型与控制器的联合仿真与反复迭代优化,进一步提升车辆控制系统的准确性与可靠性,进而提升智轨电车在极小限界内的快速平滑通过能力,并进一步减小智轨电车进出站停车时与站台的间隙,以便捷乘客的上下车。