机车智能驾驶纯数字仿真测试系统研究

2020-02-22刘布麒刘梦琪彭辉水

黄 旺,刘布麒,刘梦琪,彭辉水

(中车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引言

随着列车速度规划曲线神经网络算法[1-2]、节能优化操纵算法及基于增量特征学习的深度学习算法[3-5]等技术的不断涌现,铁路行业机车智能驾驶技术的理论研究在不断深入,应用范围也日趋广泛。在西康、神朔等线路,装载智能驾驶技术的列车均已上线考核运营;太原、广州等机务段组织完成了智能驾驶列车上线试验,越来越多的线路将规划应用机车智能驾驶技术[6-9]。目前,国内外机车智能驾驶测试普遍采用基于硬件在环(hardware in loop,HIL)的仿真方法[10],不仅针对不同的线路需要搭建不同的硬件平台,测试时长近似于现场应用时长,而且测试全程都需要软件测试人员实时记录测试数据、处理突发故障等,测试成本高但效率低下,造成人力资源的浪费[10]。对此,本文提出一种机车智能驾驶纯数字仿真平台,其利用Visual C++语言实现软件测试并在西康线自动驾驶项目上进行了模拟,取得了预期的效果。

1 纯数字仿真测试系统方案

机车智能驾驶系统(图1)主要由自动驾驶装置(automatic train operation, ATO)和人机交互单元(driver machine interface, DMI)组成,接收来自车载控制系统中央控制单元(central control unit, CCU)和制动控制单元(brake control unit, BCU)、列车运行监控装置(LKJ)及机车电台(cab integrated radio communication equipment, CIR)的数据[6]。

图1 机车智能驾驶系统结构Fig. 1 Structure of locomotive intelligent driving system

智能驾驶控制软件是ATO 的核心部分,主要通过逻辑计算实现对机车自动驾驶模式、场景和安全导向的管理以及对线路条件、机车特性和列车编组参数的感知;利用基于线路预测及多目标控制动态优化的控制策略,生成列车自动驾驶目标曲线,并采用跟随控制算法使列车按照目标曲线运行,从而达到机车智能驾驶目的[6]。

机车智能驾驶系统仿真系统测试对象是ATO 装置软件。现有测试方案采用由实物ATO 机箱、实物DMI、实物LKJ 装置、实物CCU 装置和软件仿真列车模型构成的半实物仿真测试平台[10],单套测试设备硬件成本高,系统适配性差(一套半实物仿真平台只适合一种特定车型和特定运营路线)、测试执行效率低(不具备测试加速功能,全程需要专职测试人员记录测试过程)。鉴于此,本文提出一种纯数字仿真测试系统方案,其用软件模拟ATO、DMI、LKJ 装置及CCU 装置等硬件设备。该仿真测试系统主要包括4 个部分:用户操作界面(模拟DMI)、接口模块、功能模块、波形监视及保存模块。用户操作界面和接口模块之间通过用户数据报文协议(user data-gram protocol, UDP)进行通信;接口模块、功能模块、波形监视及保存模块之间采用函数调用接口(application programming interface, API),其关联关系如图2 所示。

图2 纯数字仿真测试系统模块间关联关系Fig. 2 Relationship among modules in the full digital simulation test system

系统运行过程中各部分接口的调用关系如图3 所示。DMI 接收接口模块的数据输入,负责界面展示并提供参数设置;系统逻辑控制模块协调LKJ 模块、控制算法和列车运行控制模块并进行数据实时交换。

图3 数据流程Fig. 3 Data flow chart

2 纯数字仿真测试系统的实现

2.1 用户操作界面

用户操作界面具有司机操纵台和动态参数设置功能,其用一个操作界面取代了半实物仿真平台的LKJ显示屏幕和DMI,简化了用户操作过程。

2.1.1 司机操纵台

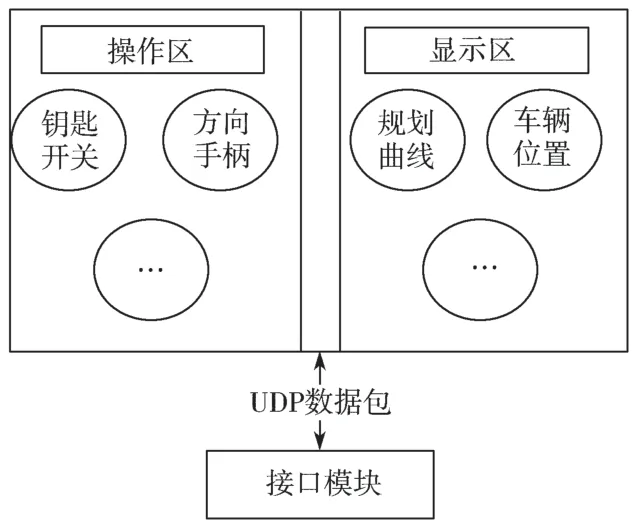

司机操纵台包含操作区域和显示区域,其通过网络将数据包发送给接口模块,由接口模块通知功能模块以实现功能(图4)。

图4 司机操纵界面Fig. 4 Operational interface for driver

操作区域涉及功能包括:钥匙开关(开、关)、方向手柄(向前、中立、向后)、降弓/升弓、复位按钮、驾驶模式、发车、临时限速、点单、赶点、慢行、开车及人工缓解等。

显示区域显示内容包括:列车管/制动缸/均衡缸风压、实时速度、当前驾驶模式、速度、位置、限速、级位、当前时间、限速曲线、规划曲线、车辆实际速度曲线、线路(坡道、弯道)、线路上信号灯颜色、电制动力、牵引力、流量计、前方所到站名称、预计到站时间、前方距离、累计运行时间、离开上一站的时间、区间运行时间、晚点运行时间、列车加速度和车钩力。

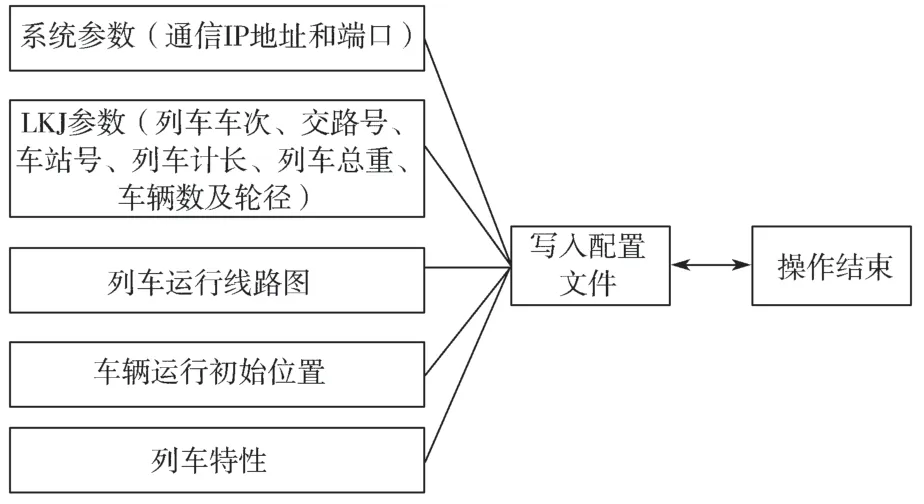

2.1.2 动态参数设置

动态参数设置内容包含车辆参数、LKJ 参数和车辆运行参数,具体设置过程如图5 所示。

图5 参数设置Fig. 5 Parameter setting

2.2 接口模块

接口模块对外接收用户操作界面的控制指令并转发至系统逻辑控制模块,同时从系统逻辑控制模块获取车辆规划曲线和车辆实时运行状态数据并转发至用户操作界面。交互内容具体包括系统数据、控制算法与软件数据、系统逻辑控制数据,其过程通过UDP 实现(图6)。

图6 接口模块Fig. 6 Interface module

2.3 功能模块

功能模块包含LKJ 功能模块、控制算法模块、系统逻辑控制模块和列车运行控制模块。

2.3.1 LKJ 功能模块

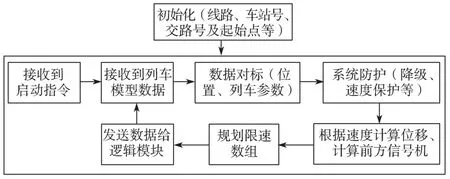

LKJ 功能模块用于模拟LKJ 的基本功能,包括根据前方线路及信号实时生成LKJ 防护曲线、设置临时限速值和区间长度、模拟LKJ 安全导向控制。LKJ 模块工作流程如图7 所示。

图7 LKJ 模块工作流程Fig. 7 Work flow of LKJ module

2.3.2 控制算法模块

控制算法模块用于生成自动驾驶目标曲线、曲线跟随控制和安全防护,其采用实际装车控制算法,将软件源代码在Windows 平台上编译使用。

2.3.3 系统逻辑控制模块

系统逻辑控制流程如图8 所示,其模块实现如下功能:

(1)静态线路数据及信息的储存、读取,包括股道长度、过分相数据、贯通试验点、站名/站点、特殊路段数据等;

(2)调度信息的存储和读取,包括区间运行时分、区间运行模式(赶点、慢行、正常)、支线号等;

(3)接受和处理LKJ 实时数据、线路数据和列车运行状态数据等;

(4)列车系统故障安全导向控制,自动驾驶算法实现对异常退出自动驾驶模式、LKJ 常用制动/紧急制动、速度异常、压缩机故障、信号突变及动力丢失的判断。

图8 系统逻辑控制流程Fig. 8 System logic control flow

2.3.4 列车运行控制模块

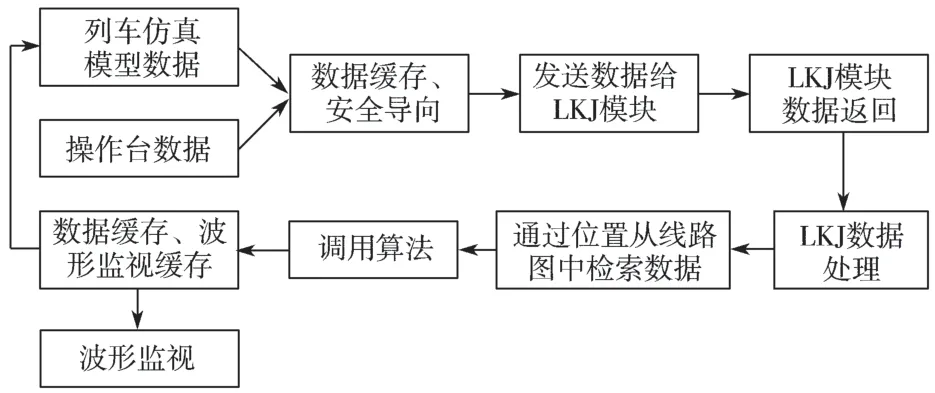

列车运行控制模块仿真车辆运行状态。根据ATO控制算法,输入驾驶模式、力、方向及工况等指令;并根据车辆动力学仿真模型计算车钩力及车辆速度等参数。列车运行控制模块工作流程如图9 所示。

图9 列车运行控制模块工作流程Fig. 9 Work flow of train operational control module

2.4 波形监视及保存

波形监视及保存功能,用于监视控制算法的输入数据和输出结果,提供波形图和数字量显示界面。波形监视及保存操作流程如图10 所示。

图10 波形监视及保存操作流程Fig. 10 Process of waveform monitoring and storage

3 数据对比分析

为验证所设计的机车智能驾驶纯数字仿真测试系统的功能及其稳定性,本文选取起车、有分相区间的正线行驶和停车这3 种有代表性的场景进行仿真和试验,并对其规划曲线进行同轴比较。

3.1 起车规划数据对比

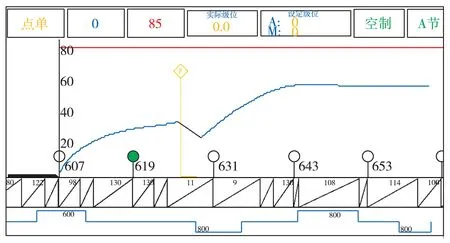

机车起车规划曲线与列车编组模式、载重、车辆所在位置的坡度强相关,不同位置、不同机车起车的规划曲线都不一样。本文选择安康线路的下行线路(新丰镇V-安东X)在1033 信号机位置发车,图11 和图12 分别示出纯数字仿真测试系统起车规划曲线和现场起车规划曲线。

图11 纯数字系统起车规划曲线Fig. 11 Starting planning curve in the full digital system

图12 现场起车规划曲线Fig. 12 On-site starting planning curve

对图11 和图12 所示数据采用同一坐标系进行对比分析(图13)。可以发现,现场数据和纯数字仿真系统起车规划曲线高度吻合,纯数字系统起车场景输出曲线和实际输出曲线相一致。

图13 起车规划曲线同轴比较Fig. 13 Coaxial comparison chart of starting planning curves

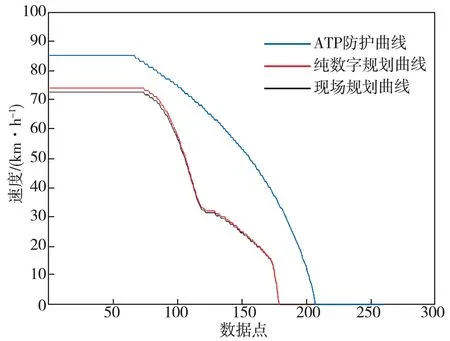

3.2 正线行驶有分相区数据对比

机车正线行驶时,若前方有分相区间,自动驾驶算法则需考虑在分相区间无电的情况下机车能够安全通过分相区间。本文选择安康线路的下行线路(新丰镇V-安东X)对631#信号机附近的机车正线行驶有分相区的规划曲线进行对比,图14 和图15 分别示出该工况下的纯数字仿真测试系统规划曲线和现场规划曲线。

图14 正线行驶有分相区的纯数字测试系统规划曲线Fig. 14 Planning curve with split-phase on main line in the full digital system

图15 正线行驶有分相区的现场规划曲线Fig. 15 On-site planning curves with split-phase on main line

采用同一坐标系对图14 和图15 所示数据进行对比(图16),可以发现,纯数字系统测试机车正线行驶有分相区的规划曲线和现场规划曲线高度吻合。

图16 机车正线行驶有分相区的规划曲线对比Fig. 16 Comparison of planning curves with split-phase on main line

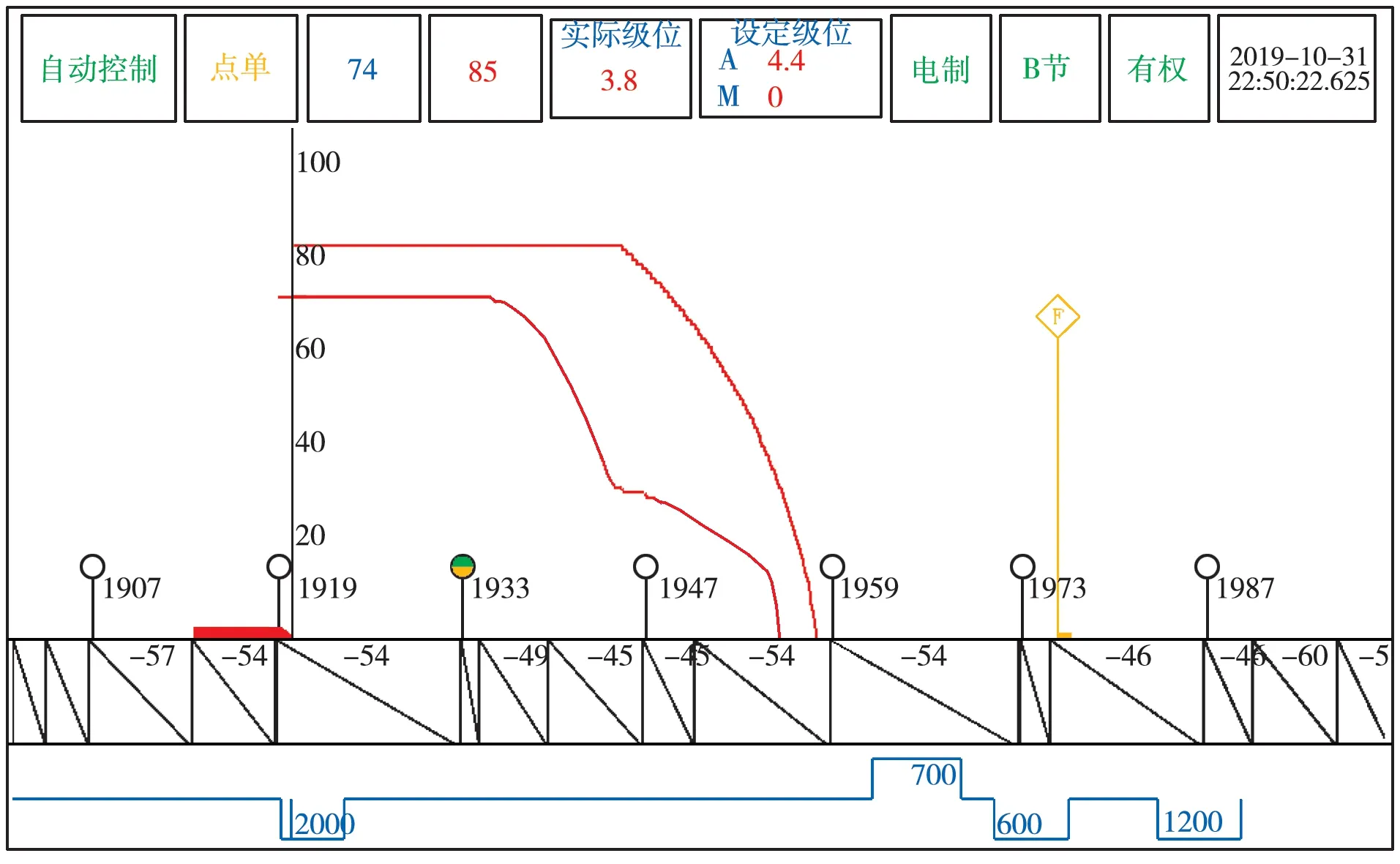

3.3 停车规划数据对比

自动驾驶算法从LKJ 接收到列车超时ATP 曲线后,如果ATP 是闭口曲线,说明自动驾驶算法需在闭口前规划停车点,停车点规划在LKJ 防护曲线前(图17 中红色曲线)。为使机车能够正常停车,自动驾驶算法会综合考虑车辆状态和路面工况,合理规划停车曲线。图17 所示为纯数字测试系统停车规划,图18 所示为相同地点现场停车规划。采用同一坐标系对图17 和图18所示数据进行对比(图19),可以发现,纯数字测试系统停车规划曲线和现场规划曲线高度吻合。

图17 纯数字测试系统停车规划曲线Fig. 17 Parking planning curve in the full digital system

图18 现场停车规划曲线Fig. 18 On-site parking planning curve

图19 停车规划曲线同轴对比Fig. 19 Coaxial comparison chart of parking planning curves

3.4 数据对比分析结果

通过对起车、有分相区间正线行驶及停车这3 种场景的数据对比分析可以发现,纯数字仿真测试系统可实现现场所有场景的仿真覆盖,且现场运行数据曲线和纯数字仿真系统输出的规划曲线吻合度高,误差极小。误差主要是由纯数字仿真系统和机车自动驾驶控制系统计算列车相对位置时动态参考点算法的不同而导致。由于所设计的纯数字仿真系统输出结果和机车自动驾驶控制系统现场运行输出结果高度一致,因此该系统可以作为仿真测试工具使用。

4 结语

本文提出一种机车智能驾驶纯数字仿真测试方法,其为纯软件仿真测试系统,运行在PC 机上,用软件替换了实物机箱,大幅度减低了测试设备成本、节省了测试场地支出(测试环境成本降低90%)。由于Windows平台的计算能力普遍高于嵌入式平台的,因此该测试系统的测试效率得到大幅提升,测试时间仅为现有测试方法的四分之一,更好地满足了机车智能驾驶项目应用需求。而且系统运行数据和机车实际运行数据一致性高,符合预期目标。该系统仿真测试方法可推广应用于机车智能驾驶控制算法开发和测试中,具有较高的工程应用价值。