海洋平台甲板片预制精度控制工艺研究

2020-02-18李洪晏

李洪晏

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

近年来,国家对深海石油及天然气资源的需求缺口越来大,对海洋油气资源的开发程度越来越深入。对应的,海洋石油平台组块尺寸越来越大,而甲板片是平台组块的重要组成单元,单层甲板片的尺寸和重量也随之增大。作为构成组块的基层单元,甲板片精度控制的好坏,关系到整个组块的尺寸和精度[1]。本文通过研究甲板片精度控制的影响因素,针对这些因素,采取相应的施工工艺措施,对组块甲板片的施工工艺进行规范,通过合理的施工工艺及过程控制,保证产品满足最终的质量公差要求。

1 甲板片的主要预制步骤

甲板片的预制,总体上来说,有两种方法:反造法和正造法。反造法的周期短,节省机械台班,施工相对较安全,需要翻身[2]。正造法的甲板变形小,不用翻身,完工状态好,但是甲板焊接需要仰焊。目前,甲板片的分片尺寸越来越大,根据总体建造方案和水平片预制方案要求,以及现场实际情况,甲板片按照正造方式体现出了一定优越性,已成为主流的施工方法[3],其主要施工预制步骤如下:

1) 施工准备。包括资料准备、场地准备、材料准备。

2) 组合梁的接长工作。如果组合梁带节点预制,接长时需考虑整根梁的收缩对节点定位的影响,提前放量;

3) 甲板板预处理。对甲板板除锈、上底漆处理;

4) 摆放垫墩或临时支撑;

5) 主结构梁就位。根据加工图位置将所有主结构梁(梁高≥700 mm)就位,点焊固定,并在主梁上划出小梁被交位置及其他梁头的打磨处理;

6)其他型材就位。根据加工设计图纸及主梁上的划线位置将其他型材就位,与主结构梁进行点焊固定及处理报验;

7)型材分区域焊接;

8)报检。区域内所有型材焊接完成后进行相应处理及报检工作,为铺甲板做准备;

9)甲板板放样划线、下料切割。按甲板铺版图及《划线方案》进行划线下料,划线时应留出足够的焊接收缩量;

10)打磨。铺甲板前型钢与甲板被交位置的型钢及甲板打磨出金属光泽;

11)分区域进行甲板铺板。按甲板铺版图在焊接好的梁格上进行铺板[4],铺板图上标出阴影的板列暂不组装焊接;

12)甲板板焊接。甲板板的焊接原则上自中间向四周焊接,先焊小梁与甲板的长角焊缝,再焊接大梁与甲板的短角焊缝,甲板板之间的对接缝最后焊接;

13)安装组装吊点,临时连接结构。根据《水平片吊装方案》安装组装吊点;

14)甲板焊接完成后整体尺寸测量、调整;

15)安装非贯穿立柱及拉筋;

16)安装贯穿立柱。

2 影响甲板片尺寸控制的重要因素

影响甲板片尺寸控制的因素很多,经过现场调研和讨论,我们确认其中重要的因素有以下几项[5]:

1)垫蹲摆放;

2)梁格组对;

3)梁格及甲板板焊接;

4)贯穿立柱的安装。

3 尺寸控制工艺研究

3.1 垫墩摆放

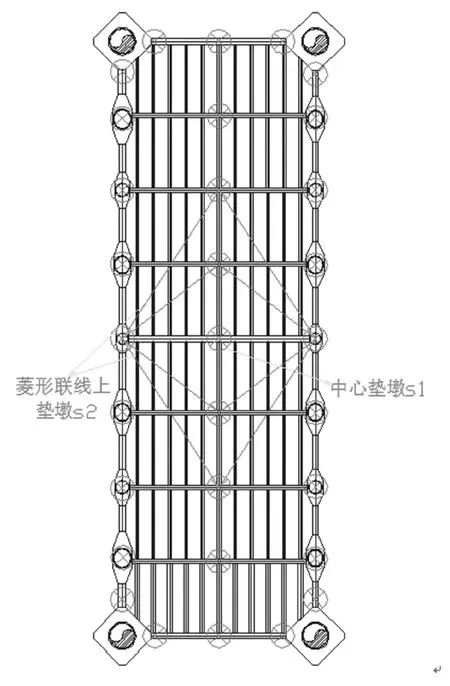

每层甲板片的施工垫墩摆放,需以项目技术人员下发的垫墩布置图摆放。垫墩位置及高度严格按照图中要求设置。垫墩摆放完成后,质控人员现场检验测量[5-6],合格后再进行下道工序的工作。图1为摆放图及相关摆放要求示例,具体项目中,需根据项目技术人员给出甲板片反变形垫墩布置图进行施工和过程控制。

图中S1/S2垫墩为后续调整垫墩,除S1/S2垫墩外,均为S3垫墩。H1200梁下垫墩高度为H,H900梁下垫墩高度为H+300 mm

图1 垫墩布置图

垫墩摆放方法可按照如下步骤执行:

1)按图摆放所有垫墩,对上表面初步找平;

2)所有垫墩上表面摆放调平垫块,先调整支撑H1200梁的垫块水平,调整后整体高度为H;调整H900梁下垫块水平,调整后整体高度为H+300 mm;

3)所有垫墩高度调平后,在S2垫墩高度的基础上调平垫块高度增加5 mm;S1垫墩高度调平垫块增加10 mm。

3.2 梁格组对

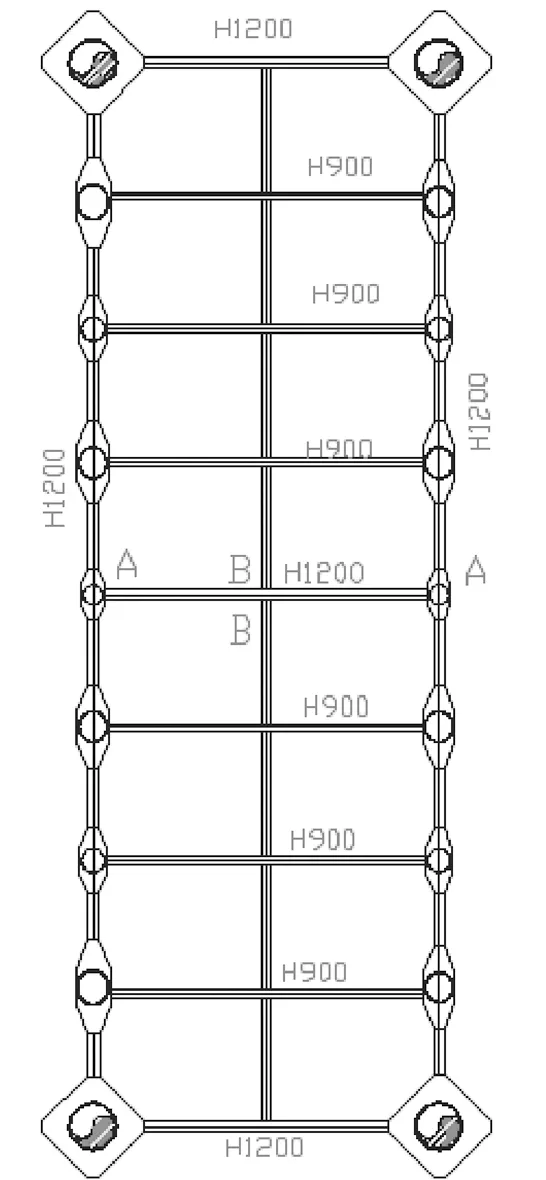

图2 组对顺序及放量

同一个组块不同层甲板片的梁的组对顺序需保持一致。

梁的组对顺序在施工交底中明确,组对间隙放量值,由项目技术人员确定,并在交底中明确。

梁及立柱处环板的组对,整体建议原则如下:组对顺序因为要考虑放量和收缩方向等因素,一个项目需要统一一种方式,暂定从中间往两边,以图2为示例,组对顺序及组对间隙要求会在图中明确,具体项目中,需根据项目技术人员给出的组对顺序和放量图进行施工和过程控制。

第一步组对纵向主梁1(H1200);

第二步组对中间横向主梁2(H1200);

第三步组对纵向主梁8(H1200)

第四步组对横向主梁3(H900);

第五步组对横向主梁4(H900);

第六步组对横向主梁5(H900);

第七步组对向小梁及次梁7(H300、H700);

第八步组对纵向主梁3(H1200);

第九步组对横向大梁6(H1200);

第十步组对剩余纵向次梁(H300、H700);

第十一步组对立柱处环板。

组对时,需要注意,摆放梁时临时固定要牢固;预留一定的活动量便于组对调节;从中间主梁2向两侧先主梁后小梁次梁原则组对;组对时,填角焊腹板间间隙值应为0 mm,最大不能超过2 mm;坡口焊接翼缘板间隙值2~4 mm;节点图料如果具备,要完成不影响梁焊接工作的节点板的组对工作;

3.3 梁格及甲板板焊接

组对后的焊接要遵循以下顺序完成,每一步完成后,需质控人员确认后,再进行下一步的作业。

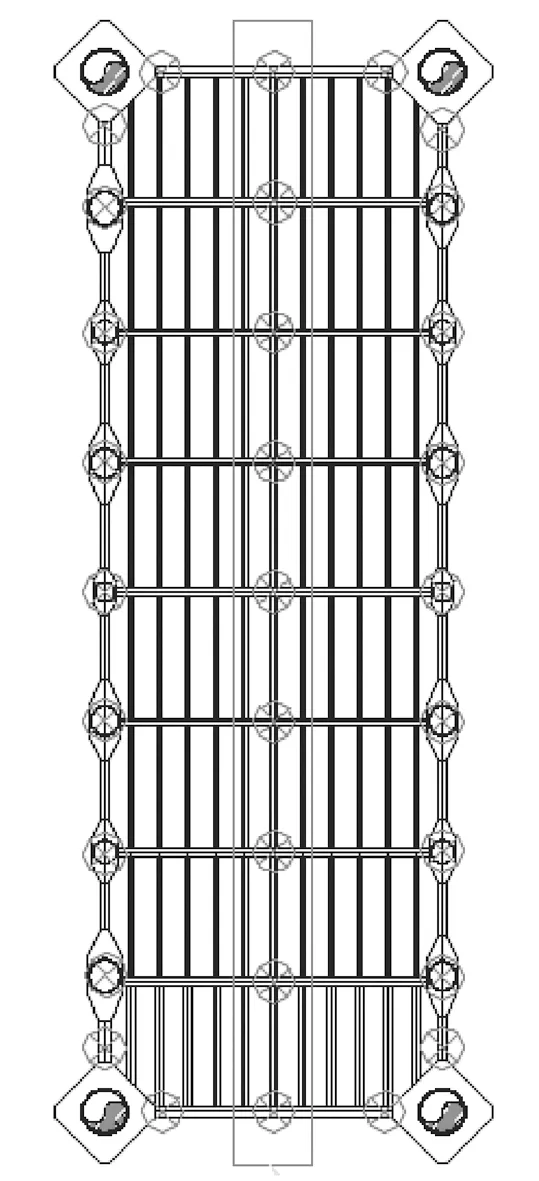

梁的焊接,整体原则如下:焊接原则是先焊接主梁再焊接次梁,从中间梁焊缝向四周焊接;在焊接梁时,先焊接腹板和翼缘板焊缝,再焊接腹板与腹板焊缝,最后焊接下翼缘焊缝再次焊接上翼缘焊缝;同一甲板片上多名焊工焊接时,要分散焊接,避免局部集中焊接;主框架梁格焊接完成后,再焊接立柱处环板与相交梁的翼缘板;首先完成图3主梁框架焊接。

图3 优先焊接主梁构件

主框架(含立柱处环板)焊接完成后,即测量整体尺寸数据,如需调整,则根据热调程序要求,进行调整,合格后再进行下一步工作。

小梁及甲板板焊接,小梁和甲板板焊接,以图4甲板片为示例,按照以下步骤进行(具体项目中,需根据项目技术人员给出的区域划分及焊接顺序进行施工和过程控制):

第一步:把S1垫墩处顶高一定高度,塞入垫板,S2垫墩处顶高一定高度,其他垫墩高度不变(反变形量及位置,需经技术人员与技术部专业计算人员沟通,通过软件建模,计算确认);

第二步:四个立柱节点角处放置一定的配重块(是否放置,放置多大重量需技术人员确定);

第三步:首先完成图4中区域A内小梁的焊接及报检等工作。

该区域小梁焊接时,如焊接人数较少,则遵循第一步焊接区域对称施焊原则向两侧焊接。如果多名焊工同时施焊,则需按图4焊接顺序和位置开展(图中1到5顺序号)。

图4 小梁焊接顺序

第四步:区域A内甲板板铺设及区域B内小梁的焊接。

第五步: 区域A内甲板板焊接及区域B内小梁焊口处理,甲板板铺设。

第六步:区域A内甲板板焊后处理及区域B内甲板板焊接。 甲板板焊接时,要分散焊工位置施焊,避免局部集中受热。

第七步:待焊缝完全冷却后,去除配重,撤出S1/S2调平垫块上垫板,对甲板片水平度进行检查,超出误差要求的,进行相关调整处理[6]。

3.4 贯穿立柱的安装

贯穿立柱安装前,需对总装后片下无支撑位置处的垫墩调平垫块降低高度,支撑垫墩需按图5要求处理。

立柱位置需根据下层要组装立柱的定位尺寸确定,原则是对下层的偏移量通过本层立柱定位进行回调,最大回调值不超过5 mm,无偏移则走理论定位。具体步骤如下:

1)根据技术人员确定的立柱定位位置,确定环板的立柱中心;

2)根据环板中心位置,进行环板切割坡口打磨;

3)立柱端部粘贴测量标靶,插立柱,定位、点焊、报检;

4)把测量立柱的垂直度、跨距、对角线等尺寸合格报告,告知或复印一份给焊工班长(分包技术人员负责),明确掌握立柱的尺寸公差,便于焊接时保证立柱垂直度。

5) 单根立柱焊接应遵循WPS要求施焊,焊接时严格按照对称施焊要求进行,至少两个或者四个焊工从对称位置施焊。

6)立柱焊接时,先进行梁腹板和立柱的焊接。如果与立柱相交腹板对称,则需要对称同时施焊;

7)腹板焊接后,进行上环板环缝焊接(环板对接缝等环缝焊接完成后再焊接),焊接过程中需测量1~2次立柱定位是否有偏差,根据偏差方向,由技术、质控及焊接人员讨论确定,调整焊接位置;

8)最后进行下环板焊接,同样焊接过程中需要测量1~2次立柱定位是否有偏差,根据偏差方向,调整焊接位置;

9)焊接环板拼接缝;

10)最终测量4个焊后尺寸公差,并再次对照下层立柱位置数据,由技术人员确定是否要进行调整,如需要,则调整至满足要求,并记录最终数据。

图5 贯穿立柱安装前垫墩处理

4 结语

该施工工艺在某渤海项目二十余个甲板片进行了实施,充分证明了该施工工艺的有效性,有效的保证了甲板片的尺寸和水平度,降低了预制工效。并且,在后续的总装过程中,甲板片合拢所需的时间也大幅减少,总装的工期得到了有效保证。