多孔Ni-Mn-Ga-Co磁性形状记忆合金的制备及磁学特性研究*

2020-02-13林宗德张云鹏

林宗德,张云鹏

(闽南理工学院 机械工程学院, 福建 石狮 362700)

0 引 言

形状记忆合金因其独特的服役条件下的表现被广泛应用于传感器等智能材料领域[1]。传统的NiTi温度形状记忆合金,能够输出大的应变,其记忆效应与其本身的马氏体相变密切相关。即当温度由高温降到低温时,马氏体相形成,相反,当温度升高后,合金全部或者部分变为奥氏体,形成回复效应[2]。虽然NiTi合金的回复率可达到8%,但由于传统合金的记忆效应由温度场控制,其响应频率受到较大影响,最高只能达到1 Hz,因此极大地限制了传统形状记忆合金应用范围的拓展[3-4]。

Ni-Mn-Ga是一种多功能铁磁性马氏体材料,具有磁热和磁性形状记忆效应。其将传统的形状记忆合金和压电/磁滞伸缩材料的特性紧密结合,既表现出传统形状记忆合金大的回复应变特征,也因本身磁场驱动控制的方式,其具有高的响应频率[5]。磁性形状记忆合金在长冲程、高精度的快速致动器、断路器开关/保险丝、能量收集器、减震器和传感器等方面具有广泛的应用前景,也可用做药物输送的微型泵。铁磁性Ni-Mn-Ga合金作为智能材料,显示出巨大的磁场诱导应变[6-7]。磁场诱导应变的机理是基于外加磁场中晶体结构域的重新排列,从而降低磁化能[8]。但是由于多晶块体Ni-Mn-Ga合金为脆性材料,价格昂贵,具有中等的磁场诱导应变和高孪生应力性能,因而其实际应用大受限制[9]。目前,主要通过熔融纺丝、放电等离子体烧结、复合材料和薄膜等方法来改变Ni-Mn-Ga合金的微观结构和机械性能[10-13]。I. R. Aseguinolaza等[14]制造了一种Ni-Mn-Ga开孔泡沫,其单峰和双峰孔径为76%(体积分数),磁场诱导应变为0.12%。P.Müllner等[15]基于双孪晶和双晶界相互作用的减少,提出通过孔隙度和泡沫结构减少内部和外部约束,预计高饱和磁化强度有利于磁场引起的应变。也就是说,多孔结构可以减少内部约束从而实现高磁场诱导应变。

Ni-Mn-Ga合金的居里温度(Tc)约为360 K左右,对于某些应用显然太低。而能够产生较大磁滞应变合金的马氏体相变温度通常较低而不适合实际应用。C.Seguí等[16]发现Co添加能够有效地提高Ni-Mn-Ga合金的Tc。且随着Co含量的提高,Tc从348 K升高到367 K。这是由于合金元素Co,Co-Mn之间的交互作用强于Ni-Mn之间的交互作用,从而导致Tc的升高。因此,研究Co元素添加的Ni-Mn-Ga合金的泡沫结构,既能通过多孔结构来实现高磁场诱导应变,也能在一定程度上提高合金的Tc,进一步扩大其应用范围。但是传统的铸造方法生产这些泡沫结构耗时长,需要使用强酸,工艺过程危险。当前的粘合剂喷射印刷,作为一种低成本的增材制造方法,既可以实现复杂几何形状部件的快速增材制造,也适用于生产具有可控孔隙率的近净成形部件。同时,制造具有复杂几何形状多孔部件的能力在能量管理、轻质合金材料和传感器材料中具有重要意义。

本文利用喷射成型3D打印技术,研究了泡沫结构Co添加Ni-Mn-Ga合金制备的可行性,并研究了不同粒度球磨合金粉末对Ni-Mn-Ga-Co磁性形状记忆合金微观组织结构、物相结构、相变特性和磁性能的影响。

1 实 验

1.1 Ni-Mn-Ga-Co磁性形状记忆合金的制备

在氩气气氛下,熔化高纯度的Ni、Mn、Ga和Co元素并在铜模具中铸造,以快速冷却来制备Ni-Mn-Ga-Co多晶锭,破碎过筛得到粗颗粒材料。所得的粗颗粒连同玛瑙磨球(球料质量比为5∶1)放入球磨罐,为了防止球磨过程中出现氧化,球磨介质为丙酮,高于混合物 1 cm 左右。随后在行星式球磨机上进行球磨,转速为 500 r/min 。球磨24 h后真空干燥,然后按照顺序过筛,得到粒径<50 μm和粒径在50~100 μm的两组合金粉末。用定制的粘合剂喷射打印机制造20层部件,每层厚200 μm,各层用乙二醇单甲醚和二甘醇制成的水溶性粘合剂粘合在一起。最后使用管式炉进行烧结,使用钛海绵封装以防止烧结过程中合金粉末的氧化。其加热工艺为:室温加热至500 ℃,以5 ℃/min加热至1 050 ℃保温4 h,以5 ℃/min冷却至500 ℃,并随炉体冷却至室温,烧结气氛为氩气气氛。

1.2 样品表征

通过扫描电子显微镜(SEM,Neophoto-I型)研究磁性合金的显微结构;通过X射线衍射(XRD,D/max-rc型,Cu Kα,λ=0.15405 nm,管电压为35 kV,管电流为50 mA,扫描速率为4 °/min)研究磁性合金的元素组成及相组成;通过Setaram DSC131型示差扫描量热仪(DSC,升、降温速度为10 K/min)的差热分析模式在-150~250 ℃的温度范围内测定磁性合金的马氏体相变温度和居里温度;通过振动样品磁强计(VSM,Lake Shore 7404)测量室温下磁性合金的饱和磁化强度;通过电阻应变仪来测量磁性合金的磁感生应变。

2 结果与讨论

2.1 组织与结构演变

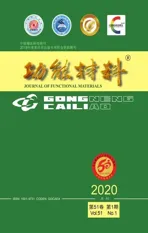

图1为球磨后经过分筛得到的不同粒径的Ni-Mn-Ga-Co合金粉末的SEM图片。从图1(a)可以看出,经过分筛后合金粉末粒径在50~100 μm范围内的样品其颗粒度较大,颗粒分布块体明显,颗粒形状不规则且相互间空隙较大,呈现出较分散的状态。从图1(b)可以看出,合金粉末粒径<50 μm的样品其颗粒度较小,颗粒相互之间空隙较小,呈现互相融合的状态,其形状同样呈现不规则状态。

图1 不同粒径Ni-Mn-Ga-Co合金粉末的SEM图Fig 1 SEM images of Ni-Mn-Ga-Co powders in different particle sizes

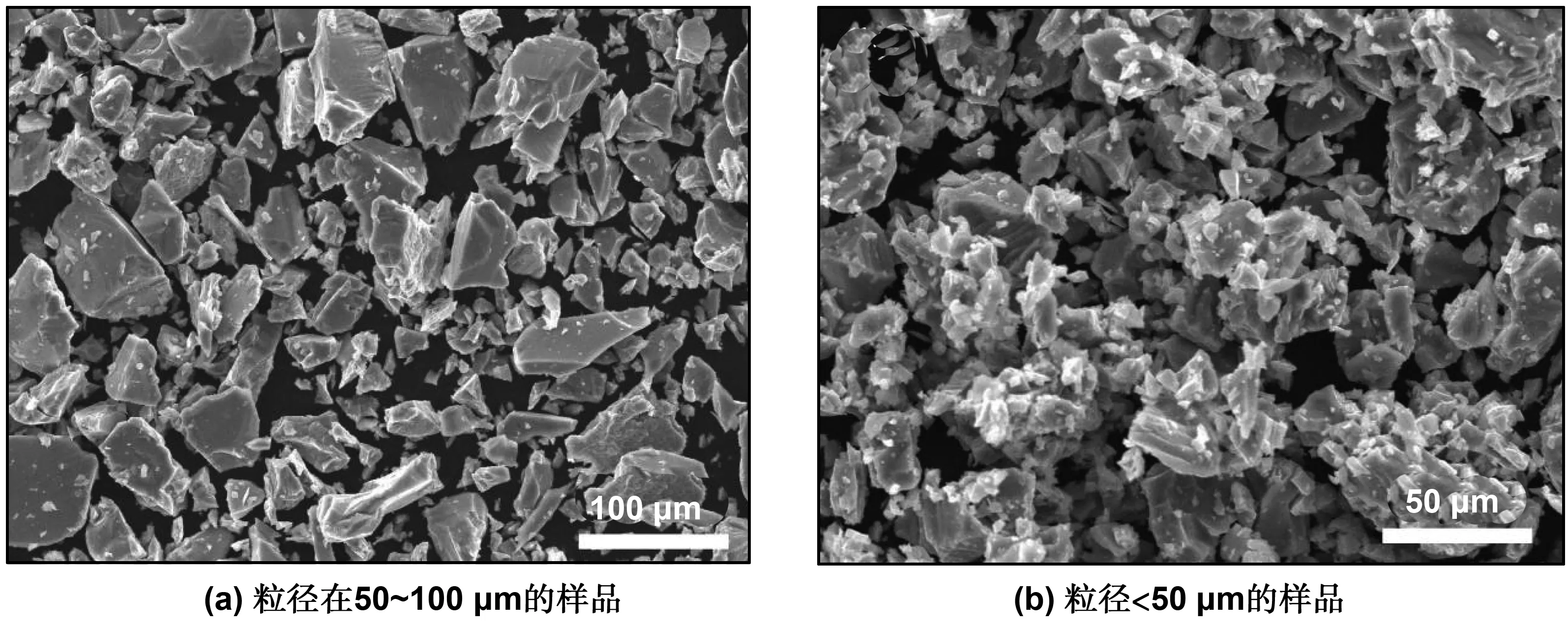

图2为Ni-Mn-Ga-Co合金块体及粉末的X射线衍射图。由图2(a)可知,Ni-Mn-Ga-Co合金块体在室温下为非调制四方马氏体结构,其在2θ约为43、49和73°处出现明显的特征峰。由图2(b)可知,Ni-Mn-Ga-Co合金粉末在室温下同样为非调制四方马氏体结构,其在2θ约为43、48、76、84°处出现明显的特征峰。相比Ni-Mn-Ga-Co合金块体,球磨后的Ni-Mn-Ga-Co合金粉末的特征峰更加尖锐突出。

2.2 Ni-Mn-Ga-Co合金的相变及磁性能

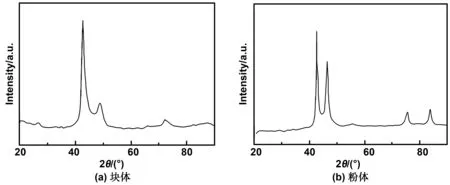

为了评价相变温度,对Ni-Mn-Ga-Co合金粉末进行DSC分析,并在氩气气氛中进行烧结样品的加热和冷却循环,结果如图3所示。从图3可以看出,加热循环显示吸热峰,表明在起始AS处(奥氏体转变开始)发生低温马氏体向高温奥氏体相的转变;冷却循环显示出放热峰,表明在MS处(马氏体转变开始)开始正向马氏体转变(奥氏体到马氏体)。从图3可知,在DSC曲线上出现宽峰相变,包括在-75 ℃左右的奥氏体转变开始(As),在100~105 ℃范围内的居里温度(TC)转变以及在-100 ℃左右的马氏体转变温度开始值(Ms)。据报道,宽峰相变可能是由于原子的取代或原子无序造成的[17]。

图2 Ni-Mn-Ga-Co合金块体及粉末的XRD图Fig 2 XRD patterns of Ni-Mn-Ga-Co alloy blocks and powders

图3 Ni-Mn-Ga-Co合金粉末的DSC分析结果Fig 3 DSC results of Ni-Mn-Ga-Co powder

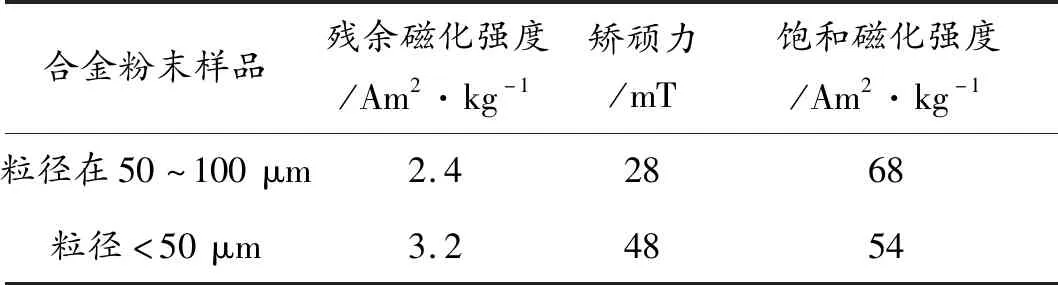

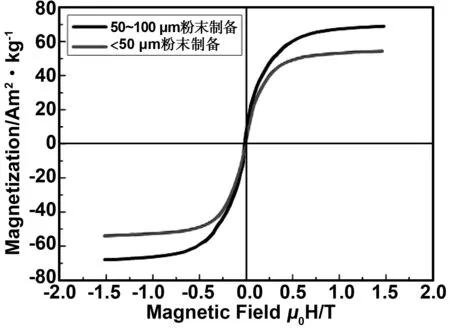

图4为不同粒径的Ni-Mn-Ga-Co合金粉末制备的多孔磁性合金的磁滞回线。由图4可知,不同粒径的合金粉末制备的多孔磁性合金在室温下均表现出铁磁性。从图4可以看出,粒径在50~100 μm的合金粉末样品和粒径<50 μm的合金粉末样品制备的多孔合磁性金饱的磁化强度表现出明显的差异。表1为不同粒径的Ni-Mn-Ga-Co合金粉末制备的多孔磁性合金的残余磁化强度(Mr)、矫顽力(Hc)和饱和磁化强度(Ms)的测量值。由表1可知,粒径在50~100 μm的合金粉末样品和粒径<50 μm的合金粉末样品制备的多孔磁性合金的矫顽力分别为28和48 mT;饱和磁化强度分别为68和54 Am2/kg。由此可知,相较于粒径<50 μm的合金粉末样品,粒径在50~100 μm的合金粉末样品制备的多孔磁性合金具有较低的矫顽力和较高的饱和磁化强度。

2.3 Ni-Mn-Ga-Co合金泡沫结构的特征

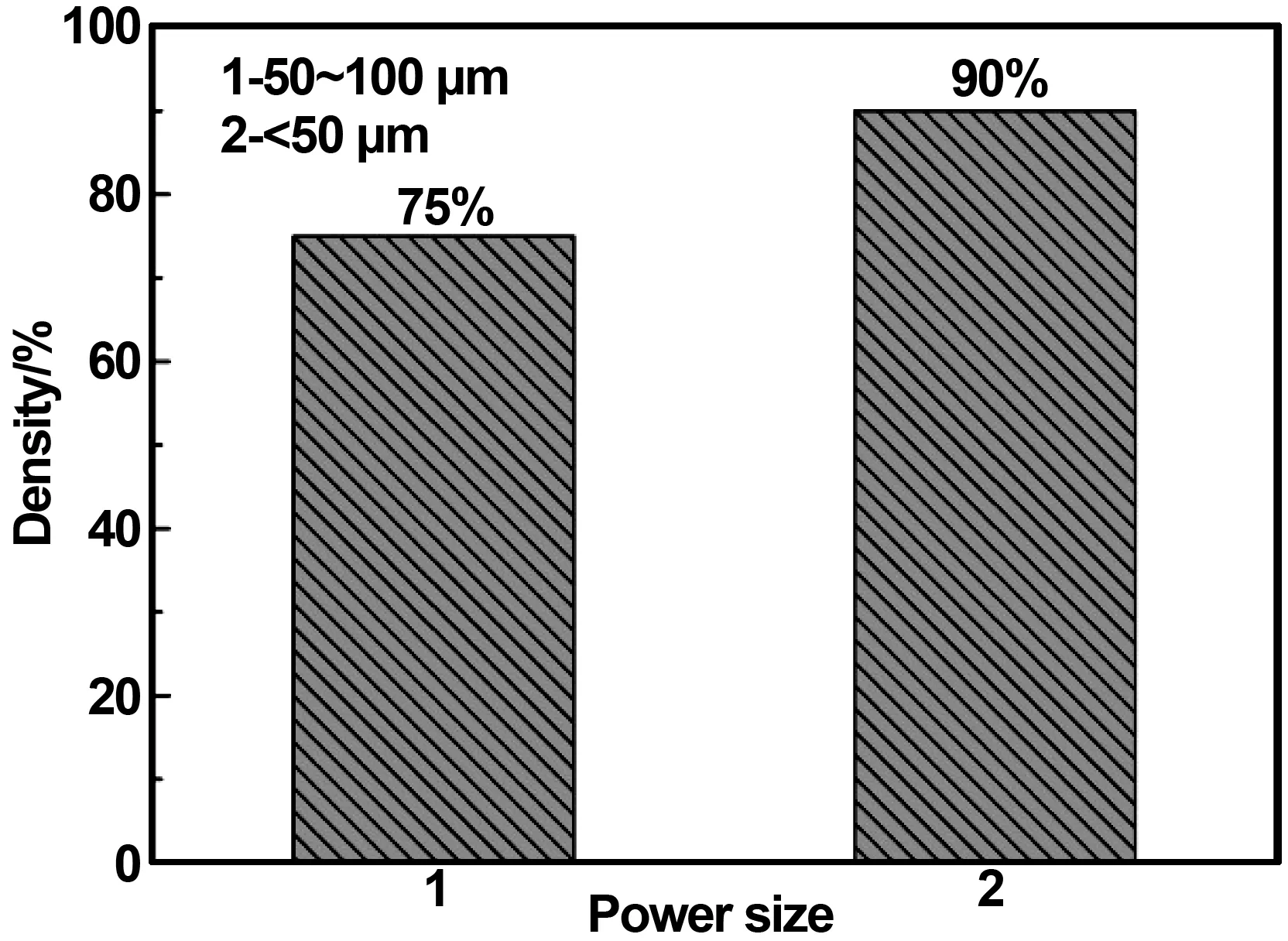

利用阿基米德原理计算合金粉末烧结后泡沫结构的致密度,如图5所示。图5为不同粒径的Ni-Mn-Ga-Co粉末在氩气气氛下烧结后的致密度统计结果。从图5可以看出,粒径在50~100 μm的合金粉末样品烧结后的致密度为75%,而粒径<50 μm的合金粉末样品的致密度为90%。这是由于小粒径合金粉末的烧结活化能更高,从而在相同的烧结工艺下,小粒径合金粉末的烧结致密度要高于大粒径合金粉末。因此,小粒径合金粉末的烧结性能要好于大粒径合金粉末。另外,在烧结后孔隙内部连接形成通孔,并获得了表面连通的孔隙。

表1 合金粉末样品的磁滞回线特征参数值Table 1 Values of feature parameters of hysteresis loops of alloy powder samples

图4 不同粒径的Ni-Mn-Ga-Co合金粉末制备的多孔磁性合金的磁滞回线Fig 4 Hysteresis loops of porous magnetic alloys prepared by Ni-Mn-Ga-Co alloy powders with different particle sizes

图5 不同粒径的Ni-Mn-Ga-Co粉末在氩气气氛下烧结后的致密度统计结果Fig 5 Density statistics of Ni-Mn-Ga-Co powders with different particle sizes sintered in argon atmosphere

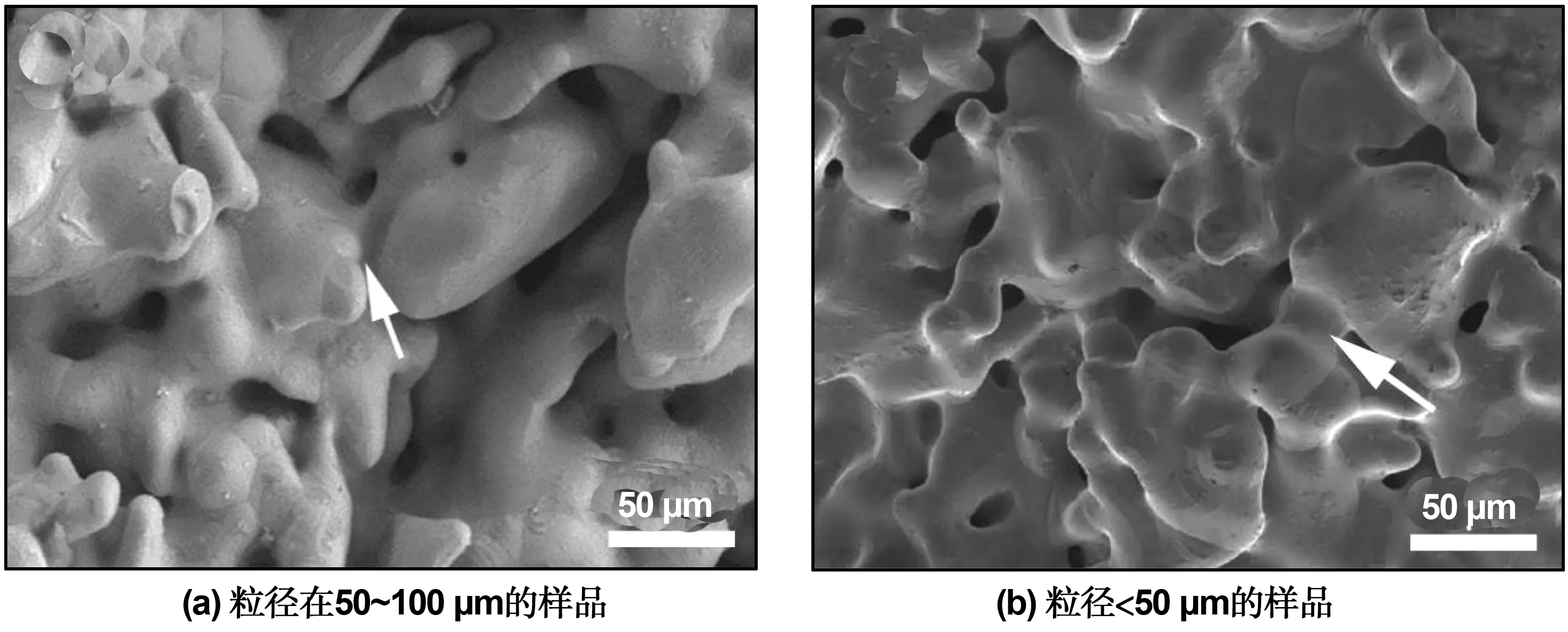

图6为在氩气气氛下,不同粒径的Ni-Mn-Ga-Co合金粉末烧结样品的SEM图。

从图6(a)可以看出,在氩气气氛下烧结过程中,粒径在50~100 μm的合金样品之中相邻粉末之间发生了明显的缩颈现象,其孔隙以及颗粒间的缝隙较大,其致密性不高,呈现较为疏松的状态;从图6(b)可以看出,粒径<50 μm的合金样品在烧结过程中相邻粉末之间也发生了非常明显的缩颈现象,且相较于粒径在50~100 μm的合金样品颈缩更为明显,孔隙以及颗粒间的缝隙相对较小,排列更为致密,此结果和图5中的密度统计结果相呼应。

图6 在氩气气氛下,不同粒径的Ni-Mn-Ga-Co合金粉末烧结样品的SEM图Fig 6 SEM images of sintered Ni-Mn-Ga-Co alloy powder samples with different size in argon atmosphere

2.4 Ni-Mn-Ga-Co磁性合金的形状记忆效应

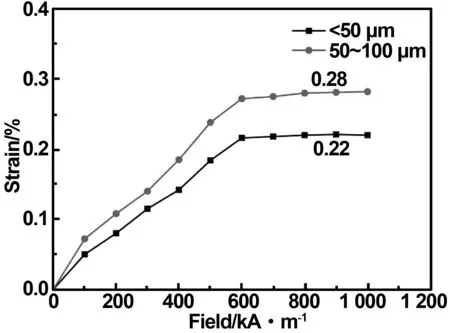

图7为不同粒径的Ni-Mn-Ga-Co磁性合金的磁感生应变曲线。从图7可以看出,不同粒径的Ni-Mn-Ga-Co磁性合金均展现出了较高的磁感生应变。当合金粉末粒径为50~100 μm时,感生应变为0.28%;当合金粉末粒径<50 μm时,感生应变为0.22%。磁性形状记忆合金的磁驱动机制为磁场诱发孪晶的再取向,与应力诱发孪晶的再取向类似。在具有较强磁晶各向异性的合金中,由相界面移动引起的应变要小于由孪晶界面移动引起的应变。为了获得较大的磁场诱导应变,提高母相向马氏体的转变能力十分重要。本文在Ni-Mn-Ga合金中添加了Co元素,而Co元素是少数的能提高马氏体开始相变点温度的重要化学元素,进而使得母相向马氏体转变的能力相应提高。与I. R. Aseguinolaza[14]的研究结果相比,本文的磁感生应变要提高近1倍。另外,粒径相对更大的合金粉末(50~100μm)制备的多孔磁性合金磁感生应变高于粒径相对较小的合金粉末(<50 μm)。这是由于泡沫结构能够有效减少内部和外部的约束[15], 使得高孔隙率更有利于高磁场诱导应变。

图7 不同粒径的Ni-Mn-Ga-Co磁性合金的磁感生应变曲线Fig 7 Magnetic field induced strains curves of Ni-Mn-Ga-Co magnetic alloys with different particle sizes

3 结 论

通过粘结剂喷射3D打印技术,成功制备了多孔Ni-Mn-Ga-Co磁性形状记忆合金,研究了磁性合金泡沫结构的微观组织特征、相变特性和相关的磁性行为,得到如下结论:

(1)SEM研究表明,球磨后经过分筛得到的不同粒径尺寸的合金粉末均为不规则形状。粒径在50~100 μm范围内的样品其颗粒度较大,颗粒分布块体明显,相互间空隙较大,呈现出较分散的状态;粒径<50 μm的样品,颗粒相互之间空隙较小,呈现互相融合的状态,致密性较好。

(2)XRD研究表明,Ni-Mn-Ga-Co合金块体和球磨后的Ni-Mn-Ga-Co合金粉末在室温下均为非调制四方马氏体结构,其特征峰相似且均十分明显,只是球磨后的合金粉末特征峰更加尖锐突出。

(3)相变及磁性能研究表明,Ni-Mn-Ga-Co合金的DSC曲线上出现宽峰相变,添加Co元素对马氏体转变温度开始值(Ms)基本没有影响,但其居里温度(Tc)有显著的提高。相较于粒径<50 μm的合金粉末样品,粒径在50~100 μm的合金粉末样品制备的多孔磁性合金具有较低的矫顽力(28 mT)和较高的饱和磁化强度(68 Am2/kg)。

(4)小粒径合金粉末的烧结性能要好于大粒径合金粉末,合金粉末粒径越小,烧结部件的致密度越高。当合金粉末粒径<50 μm时,致密度可达90%;当合金粉末粒径为50~100 μm时,致密度仅为75%。

(5)粒径相对更大的合金粉末(50~100μm)制备的多孔磁性合金磁感生应变高于粒径相对较小的合金粉末(<50 μm)。