海水烟气脱硫恢复系统的实验室模拟评价❋

2020-02-06徐海波高东宇王东鹏王小立芦永红

徐海波, 高东宇, 王东鹏, 薛 军, 王小立, 芦永红

(1.海洋化学理论与工程技术教育部重点实验室,山东 青岛 266100;2.中国海洋大学化学化工学院, 山东 青岛 266100;3.北京龙源环保工程有限公司,北京 100044)

海水烟气脱硫技术是利用海水的天然碱度来脱除烟气中SO2的方法。脱硫原理是在吸收塔内以海水为脱硫剂逆行喷淋洗涤,烟气中的SO2被海水吸收,净化后的烟气经过除雾器除雾、烟气换热器加热之后再排放。被吸收的SO2发生水解反应,一小部分S(IV)被氧化为S(VI),然后引入海水脱硫恢复系统,经曝气处理达标后排放回大海[1-2]。

恢复系统是海水烟气脱硫技术的重要组成部分[1-2]。吸收塔排水呈酸性(pH值~3),由于S(IV)大量存在,化学需氧量(COD)较高,须经恢复系统处理后才能排放。吸收塔出来的洗脱液先与新鲜海水混合(一次掺混),pH值由3升至5,然后进入曝气池。空气经强制对流通入曝气池,使海水中的溶解氧(DO)浓度迅速提升,S(IV)氧化为S(VI);空气还将溶解的部分CO2驱除(因CO32-与H+反应生成CO2溶于海水中),从而达到降低COD值和提高pH值的目的。处理后的一次掺混液往往还要与新鲜海水进行二次掺混,待各项指标恢复到四类海水水质标准后直接排放[2-4]。然而现有海水脱硫恢复系统还存在诸多问题,如新鲜海水用量大、曝气池占地面积大及运行能耗高等,是电厂节能减排技术革新中需重点解决的目标之一。

海水脱硫恢复系统中,传统化学曝气法的氧化效率易受脱硫液pH值的影响,而Shi等[5]和Wang等[6]采用高压放电技术氧化S(IV),发现电化学氧化方法不受影响,可在低pH下显著提高S(IV)的氧化速率。胡杰珍等[7]将电化学氧化应用于海水脱硫恢复系统,用钛基IrO2-SnO2电极电解海水产生的有效氯来深度氧化去除SO32-,大大降低了脱硫液的COD值。基于电化学氧化技术的优势,徐海波等[3,8]为海水脱硫恢复系统开发了电化学-化学复合氧化技术,研制了耐冲刷和腐蚀、具有高电催化性能的改性聚丙烯腈基碳纤维(MPAN-CF)刷电极,并探讨了其对S(IV)的催化氧化机理。相比工业曝气化学氧化处理,电化学方法显示出高效的S(IV)氧化作用,2 min电化学氧化 + 2 min化学氧化处理效率达到95%,远超4 min化学氧化的88%,且pH值和DO值也都有明显的改善[3],显示出能耗低,海水用量少,对气温变化不敏感度等优点[8],为工业应用提供了设计思路。

然而,上述研究大部分仍停留在实验室水平,难以实现工业应用,其中一个重要原因是在实验室中难以模拟工厂直排型海水脱硫恢复系统,海水用量和装置结构布置等限制使得模拟气液比与实际有较大出入,取得的研究成果无法为工业放大设计提供参考。此外,在电厂进行现场评价也存在诸多不足:一是电厂负荷变化复杂,无法系统评价装置的处理能力;二是不同地域海水水质和季节变化,给系统现场评价带来很多困难;三是现场评价周期长,作业环境差,评价不方便、成本高。因此,建立一套海水用量小、灵活方便、不受季节和时间限制的实验模拟装置和对应的评价方法十分必要。本文建立了能模拟实际工况的传统化学氧化或电化学-化学复合氧化实验循环装置,提出了针对气液比计算的缩比模型经验公式,并通过调节实验参数,由经验公式获得对应于电厂实际的气液比,考察气液比对S(IV)氧化效率、溶液pH值和溶解氧(DO)浓度的影响,验证实验室模拟装置和评价方法在工程实践中的有效性,并使用该装置评价了一种改进的电化学-化学复合氧化处理技术。

1 实验部分

1.1 实验材料

实验中使用青岛天然海水(pH=8.2,DO=6.8~9.8 mg/L)。改性聚丙烯腈基碳纤维刷电极制备采用以下工艺:将单丝直径7 μm的12K聚丙烯腈基碳纤维丝束(TorayT700S)和直径1 mm的钛丝(TA2)编制成瓶刷状,刷体长度180 mm,直径30 mm,电化学活化后得到MPAN-CF刷电极[9]。此外,还可以在刷电极外围增加开孔的PVC保护套(开孔率为50%),以防止曝气湍流冲击造成损伤脱毛。

1.2 模拟实验装置与气液比经验公式

脱硫海水中的S(IV)经曝气处理被氧化为S(VI)[10],反应式如下:

O2(g)→ O2(l),

(1)

HSO3-+ 1/2O2(l)→ H++ SO42-,

(2)

SO32-+ 1/2O2(l)→ SO42-。

(3)

电厂受占地面积限制,曝气池内海水氧化时间一般不会超过2~3 min。若按已建电厂的直排式海水脱硫恢复系统搭建实验装置,则装置体积庞大,处理时间短,操控要求高,海水用量极大,给实验室相关研究和评价带来很大的困难,故改为循环式流动方式。设计如图1所示的海水脱硫恢复系统模拟实验装置,该装置可实现单独的化学氧化或电化学-化学复合氧化处理。

图1中,容积约4 L的PMMA柱状曝气池底部安装空气曝气头(由气泵控制气量)以保障供氧充足,池内部增加了电化学氧化单元(ECO),电化学改性碳刷(MPAN-CF)和未改性碳刷(PAN-CF)分别做阳极和阴极,由直流电源供电并监测槽压变化。此装置用循环式流动替代了直排式,由直流水泵(直流电源控制液量)实现海水内循环。池内海水的pH值和DO浓度由pH计(上海般特,PHS-3CW)和溶氧仪(上海雷磁,JPSJ—605)测定。这样可以在曝气池容积和曝气深度大大减小的情况下,通过控制海水用量及流量、气体流量和处理时间,仍能模拟电厂的实际工况,并便于调节海水温度进行季节模拟。

图1 海水脱硫恢复系统模拟实验装置示意图Fig.1 Simulating device of seawater desulfurization recovery system

从工程上来讲,在保证上述反应速率足够快的前提下,海水脱硫恢复系统的能效取决于气体和液体的交换效率,常取曝气量与溶液体积之比(即气液比)作为主要控制参数[11-12]。对于已建电厂的直排式海水脱硫恢复系统,能够影响气液交换的不仅有曝气量和海水流量,还有曝气池的结构参数,包括曝气池储液容积(影响海水停留时间)和曝气孔到液面的高度(影响气体停留时间)。而对循环式模拟装置,还需要增加海水被强化循环的影响。

假设进入曝气池的海水在停留时间内和不同位置处的气液交换均匀一致(对连续生产,池内曝气头位置均匀排布,曝气头距液面的有效距离内基本符合此假设条件),可以按照线性关系对实际装置相应地缩小或放大,即将曝气深度和池容积按比例缩小和强化处理海水的循环次数。直排式气液比常用气、液相的流量比来表示,而对循环式,曝气池内的气、液相在停留时间内接触后气相离开而液相循环,校正后得到其气液比经验公式如下:

(4)

1.3 模拟评价实验步骤

首先使用新鲜海水和Na2SO3配制S(IV)浓度为200 mg/L脱硫海水模拟液,1∶1 盐酸溶液调节其pH为3.0,得到酸性脱硫海水模拟液,然后按2∶1体积比(即一次掺混比)将新鲜海水与其掺混得到一次掺混液,即待处理液,温度26.0 ℃。

液体流量QL的影响:将体积为3.8 L的待处理液倒入曝气池,使其液面高于上出水口1 cm左右,曝气深度0.33 m,测量待处理液起始的S(IV)浓度,然后打开循环水泵,控制QL分别为7.63、15.26、22.89 L/min;待水流稳定,打开气泵进行曝气处理,调节QG=3.0 L/min,同时开始计时,测量循环处理1、2、3 min后的S(IV)浓度,pH和DO浓度。用碘量法(GB1576—1996)测定S(IV) 浓度,S(IV)氧化效率=(C0-C1)/C0×100%,其中C0为待处理液初始S(IV)浓度,C1为氧化处理后的浓度。

气体流量QG的影响:将上述过程中的QL设定为15.26 L/min,而改变QG分别为1.5、3.0、4.5 L/min,其它过程不变。

曝气深度和池容积的共同影响:将QL设定为15.26 L/min,QG为3.0 L/min,改变曝气池容积为2.8 L,曝气深度为0.24 m,其它过程不变。将上述参数带入经验公式计算得到相应的气液比,考察气液比与氧化效率、pH和DO浓度之间的关系。

1.4 模拟装置评价电化学-化学复合氧化技术

采用该模拟测试装置,在曝气池中放入PAN-CF和MPAN-CF刷电极分别作为阴极和阳极,固定一次掺混比为2∶1,控制气体流量3.0 L/min,液体流量15.26 L/min,打开循环水泵,待水流稳定后,同时进行曝气和电化学氧化(恒定电流为150mA)处理,循环处理2 min后测量处理液中S(IV)浓度、pH和DO浓度。取上述处理后的一次掺混液500 mL模拟实际工况进行二次掺混,控制新鲜海水与一次掺混液的掺混比例(即二次掺混比)分别为0.5∶1和1∶1,测量此时待测液的S(IV)浓度、pH和DO浓度。同样,对比评价了电极加装保护套后的上述过程。

2 结果与讨论

2.1 气液比计算

实际电厂待处理的海水通常采用直排式,从曝气池入口到出口的氧化时间内与曝气接触。当曝气池及其结构固定后,决定海水恢复效率的关键参数为气液比(即气体流量与液体流量的比值),该比值真正的意义在于反映了气液交换的强度[2,10,13]。图1装置采用了循环式曝气处理,意味着待处理海水在停留时间内被反复强化曝气。相比直排处理,循环次数反映了相同曝气量下气液交换的强化程度。因此,用实验室循环处理来模拟电厂的直排处理时,关键在于找到实验室循环强化处理所对应电厂真实的气液比。现假设进入曝气池的海水在停留时间内和不同位置处的气液交换都是均匀一致的,基于这一假设,引入氧化时间内所有气体体积乘以几何缩小倍数和循环强化倍数,然后除以曝气池容积,计算得到的气液比应与电厂实际值接近。

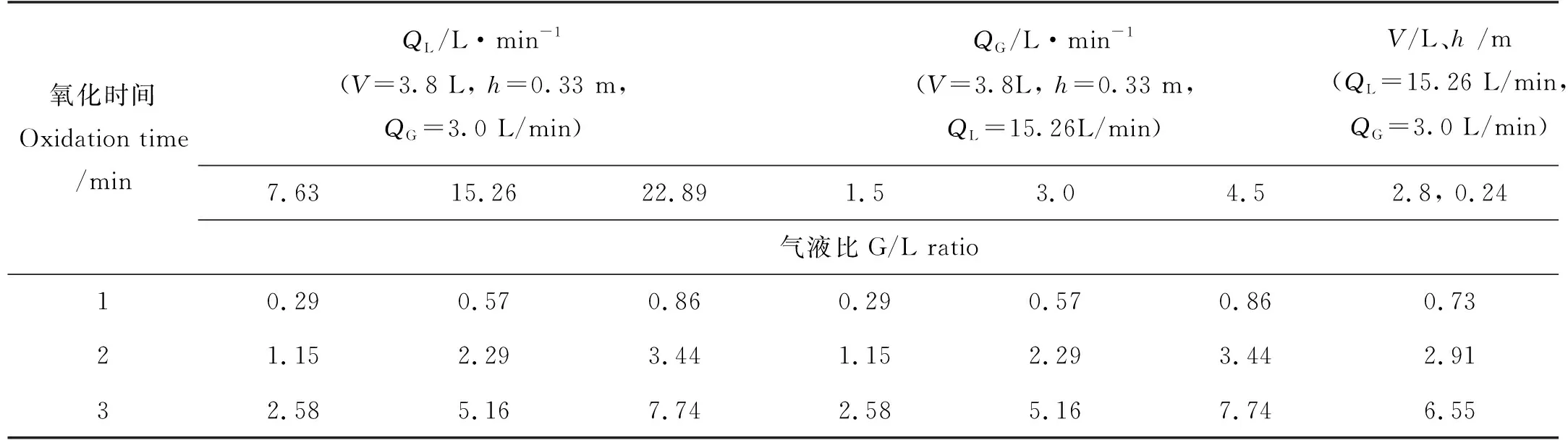

气液比经验公式中包括操作变量气体流量QG、液体流量QL和氧化时间t, 以及曝气深度h和曝气池容积V。表1是根据此经验公式设计不同运行参数计算得到的气液比。首先,按比例改变QG、QL和t,得到了相同两组各9个气液比参数。若对照实验得到的处理效果与电厂实际效果相符,则证明经验公式中对流动情况的修正是合理的。进一步改变图1曝气池的h和V,若计算得到的气液比仍符合上述效果,则证明经验公式中的尺寸缩比是合理的。

表1 不同运行参数下由经验公式计算得到的气液比Table 1 G/L ratio calculated by empirical formula in terms of different working parameters

2.2 QL或QG变化对曝气处理的影响

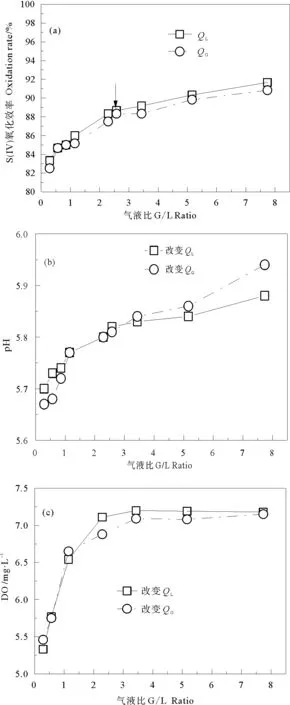

图2为改变一次掺混海水流量QL或气体流量QG后得到的气液比计算值与对应的氧化效果关系曲线。从图2(a)可以看到,无论是改变QL还是QG,在相同的气液比下具有非常相近的S(IV)氧化效率,氧化效率均随气液比增大而增大。在β= 2.58附近时(图中箭头处),其S(IV)氧化效率约88%,这与工业实践中该气液比下获得的氧化效率接近[2,13]。在气液比β<3时,S(IV)氧化效率随β增长较快,当β> 3时,其增长趋势放缓,与Zhang等[13]的研究结果一致。这可能与气液交换中氧的溶解速率和有效利用率有关,当气液比较小时,氧溶解过程的推动力较大,溶解速率和氧化效率较高;随着传质推动力减小,溶解氧接近饱和,其有效利用率趋于恒定,氧化效率基本不变。

图2 QL或QG变化的气液比计算值与S(IV)氧化效率(a),pH(b)和DO浓度(c)的关系Fig.2 Relationship between calculatedG/L ratio and S(IV) oxidation rate (a), pH (b) and dissolved oxygen concentration (c) with the change of QL or QG

图2(b)所示pH值变化整体上与S(IV)氧化效率的变化规律一致,无论是改变QL还是QG,在相同的气液比下具有非常相近的pH值,均随气液比增大而增大。但在气液比> 4时,随着气液比增大,气体流量调节方式的pH值会大于液体流量调节方式的,这可能是由于前者的溶液上方气体分压大于后者的,使其可以从溶液中吹脱出更多的CO2导致pH值高于后者。

图2(c)所示DO浓度也有类似S(IV)氧化效率的变化规律,无论是改变QL还是QG,在相同的气液比下具有非常相近的DO值,均随气液比增大而增大。从图中可知在β> 2时溶液中的DO达到或接近7 mg/L,已接近自然海水中的DO浓度。比较对S(IV)氧化效率和pH值的改善效果,曝气处理更容易迅速提高DO浓度,这也与电厂实际运行情况吻合。

2.3 曝气深度和容积对曝气处理的影响

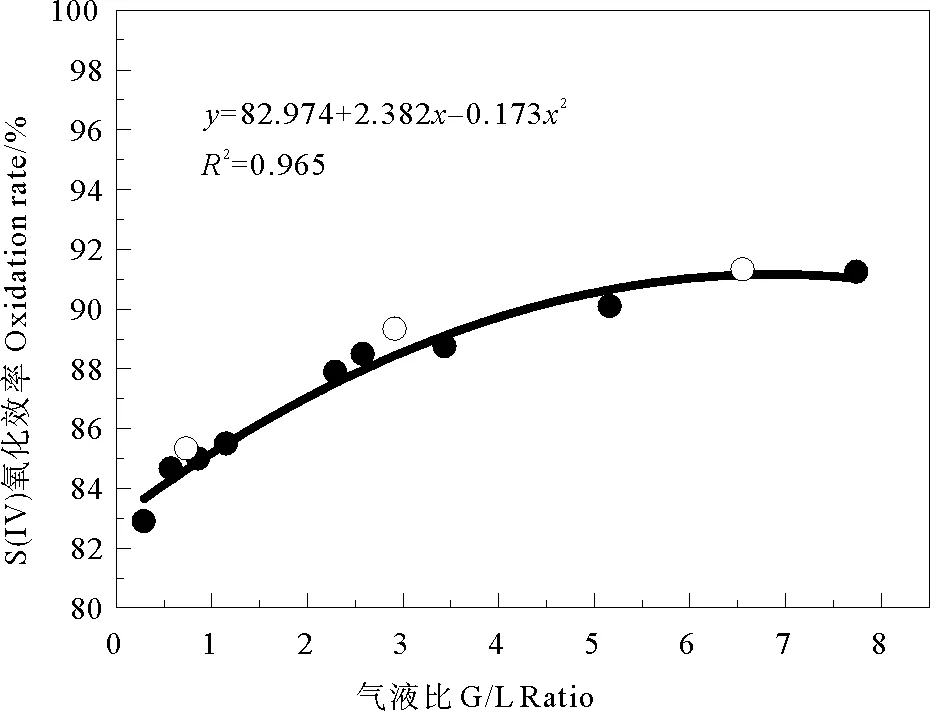

综合图2((a)~(c))实验结果可以看到,改变QL或QG,在相同的气液比下曝气处理结果相似,均与工程实践相符[2,13],表明气液比经验公式的流量变化修正符合电厂实际效果。为了进一步实验证明其合理性,降低图1装置中曝气池的出水口高度,将曝气池深度减少到0.24 m,同时使曝气容积减少到2.8 L,在氧化时间1、2和3 min时,S(IV)氧化效率与气液比计算值之间的对应关系见图3(空心圆点数据)。此外,将图2(a)相同气液比条件下改变QL和QG获得的S(IV)氧化效率取均值(实心圆点),再进行二阶非线性拟合得到图3关系曲线。从图3可见,空心圆点十分靠近拟合曲线,表明改变曝气深度和池容积后,计算得到的气液比是合理的,仍满足其与S(IV)氧化效率之间的变化规律。也就是说,气液比经验公式中对尺寸的修正是合理的,所建立的海水脱硫恢复系统模拟实验装置和评价方法是有效的。

2.4对外加保护套碳刷电极复合氧化效率的模拟评价

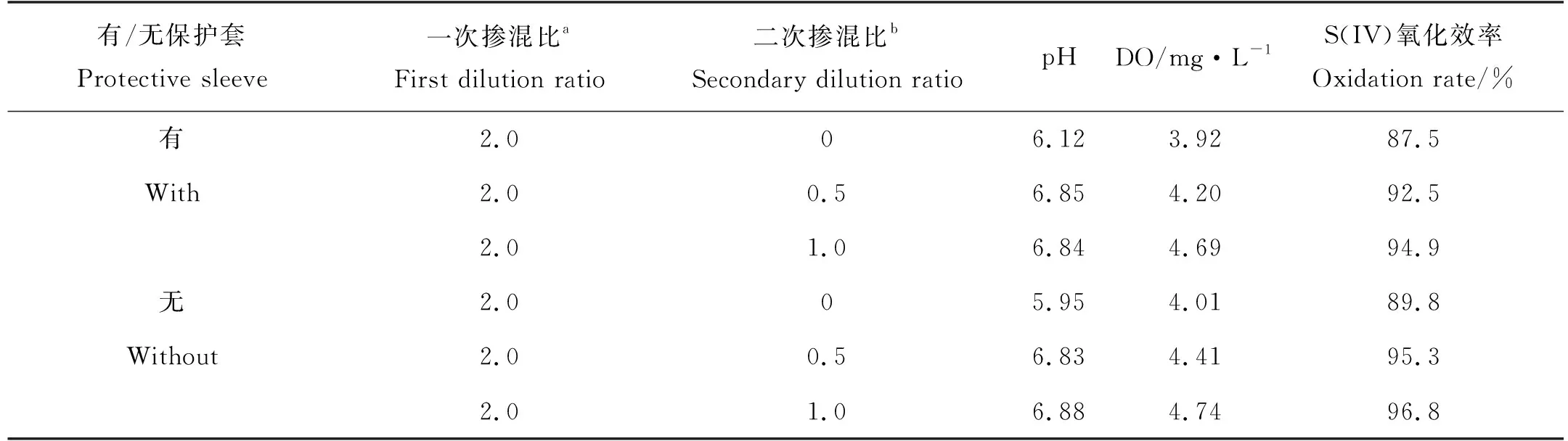

徐海波等[3,8-9]发明的电化学-化学复合氧化处理技术在秦皇岛热电厂海水脱硫恢复系统中进行了工业放大试验,取得了很好的试验效果,然而也暴露出了因碳刷电极机械结构强度不足,被反复冲刷后产生的脱毛现象,影响长期使用。为了延长使用寿命,现设计在刷电极外围加装开孔保护套,现场挂样后发现刷电极脱毛现象被有效抑制。然而,仍需进一步在实验室完成对该电极的海水恢复能力评估后,才能在电厂对系统进行大规模的工业改造。表2是利用该海水脱硫恢复系统模拟实验装置对碳刷电极有、无保护套下的复合氧化效率进行的评价对比。

从表2中可以看出,外加保护套后对复合氧化效率影响较小。虽然S(IV)氧化效率降低了约2.5%,但仍能满足电厂海水排放的国家标准要求[4]。这表明对刷电极外加保护套后,改进的电化学-化学复合氧化处理技术可以进一步实施工业放大试验。氧化效率降低的原因可能与保护套对氧气传质过程的物理阻碍作用有关,但碳刷电极的机械强度和寿命增加可以弥补部分损失。

图3 曝气深度和容积变化(○)及QL和QG变化(●)得到的气液比计算值与S(IV)氧化效率的关系对比Fig.3 Relationship between calculated G/L ratio and S(IV) oxidation rate with the change of aeration depth and volume (○) , or QL and QG (●)

表2 有/无保护套的碳刷电极的复合氧化效果对比Table 2 Comparison of integrated electrochemical-aerating oxidation effect using brush electrode with or without protective sleeve

注: a.一次掺混比为新鲜海水和酸性脱硫海水的体积比。First dilution ratio represents a volume ratio of fresh seawater to acidic effluent;b.二次掺混比为新鲜海水和一次掺混海水的体积比。Secondary dilution ratio represents a volume ratio of fresh seawater to first-diluted effluent.

3 结语

建立了一种化学氧化或电化学-化学复合氧化模拟实验循环装置和评价方法,用来缩比模拟海水脱硫恢复系统的实际工况。可以利用该装置方便地改变系统运行参数,根据提出的气液比经验公式计算出实验室循环强化处理对应电厂真实的气液比,快速检测和评价海水脱硫恢复系统的处理能力、使用效果,甚至能耗和季节影响等,并可以根据实验结果灵活调整处理过程,达到指导和评价系统设计合理性的目的。