碳化硅电力电子器件及其在电力电子变压器中的应用

2020-02-04刘宏勋

刘宏勋, 徐 海

(河北工业大学电气工程学院, 省部共建电工装备可靠性与智能化国家重点实验室, 天津 300130)

自1956年晶闸管诞生以来,具有高耐压、高耐温、高频工作、低导通电阻、低开关损耗等特性的理想化电力电子器件便备受瞩目[1]。

虽然硅基器件在各自领域发挥着重要的作用,但硅基器件的研究与发展进入瓶颈期,尤其在中高压水平,很难有所突破[2-3]。

宽禁带电力电子器件是当前研究和发展的热点,由于使用以碳化硅(silicon carbide,SiC)为代表的新型半导体材料,其特性突破了硅基器件的制约,被誉为影响未来电网发展的10项关键技术之一[4],引领“新能源革命”的“绿色器件”[5]。尤其在供配电领域,碳化硅电力电子器件的应用为电力电子变压器(power electronic transformer,PET)的发展注入了强大活力。

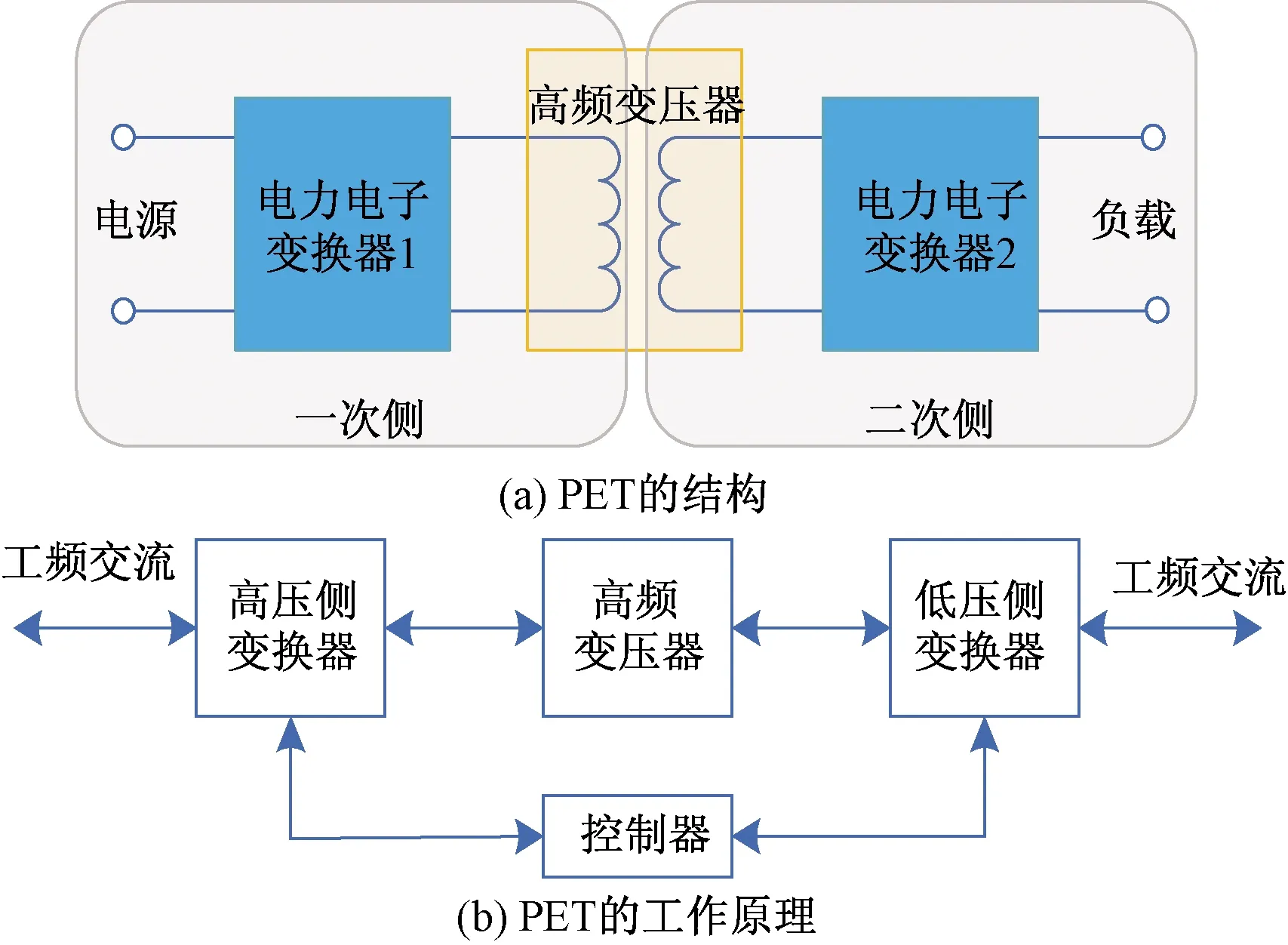

PET又名为固态变压器(solid state transformer,SST),从本质上来说是变压器,但作为电力电子化装置,除了能实现工频交流变压器的电压变换和电气隔离功能外,还能实现故障切除、功率调控、分布式可再生能源接入等功能[6]。另外,由于PET高频工作,相较于传统变压器,其体积和质量可显著减小。综合以上优势,PET广泛应用于分布式能源发电并网系统[7]、铁路机车牵引系统和船舶动力系统[8]等,同时是电能路由器[9]、直流配电[10]等技术发展中不可或缺的组成部分,对“坚强智能电网”和“泛在电力物联网”的建设将产生积极深远的影响。2010年,PET被麻省理工学院评为十大新兴技术之一[11]。

PET技术的攻坚难点在于目前常用的硅基功率半导体器件的耐压水平有限。为满足中高压场合应用的需要,PET变换器拓扑通常采用需要大量开关器件和无源元件的级联形式[6,12]。这不仅提高了经济成本,同时还降低了效率,控制难度也更为复杂。而应用宽禁带材料器件如碳化硅电力电子器件,则不失为一种攻坚克难的有效方法。

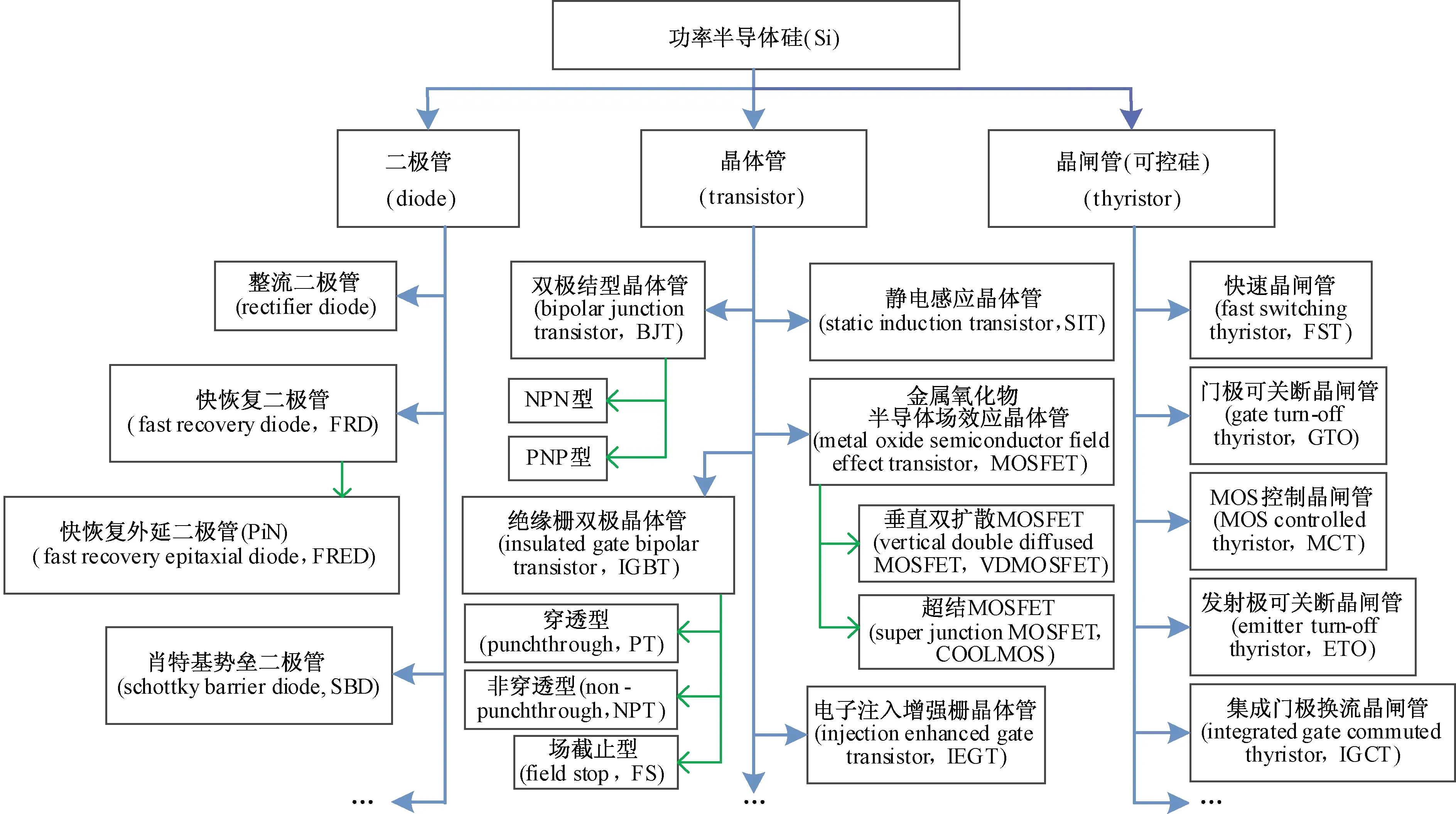

图1 硅基电力电子器件种类Fig.1 Types of silicon-based power electronic devices

首先,对碳化硅电力电子器件的研究与发展做简要概述,对电力电子变压器的发展进行了简单梳理。其次,结合上述两方面,重点介绍了几种典型的应用碳化硅器件的电力电子变压器,以便相关研究的进一步开展。最后,对全文进行了总结。

1 碳化硅电力电子器件

1.1 特点及发展简述

迄今为止,从不控到全控型器件,硅基功率半导体已有诸多产品问世,其分类如图1所示[1-2]。

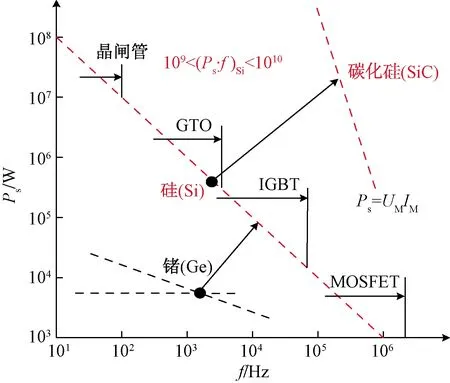

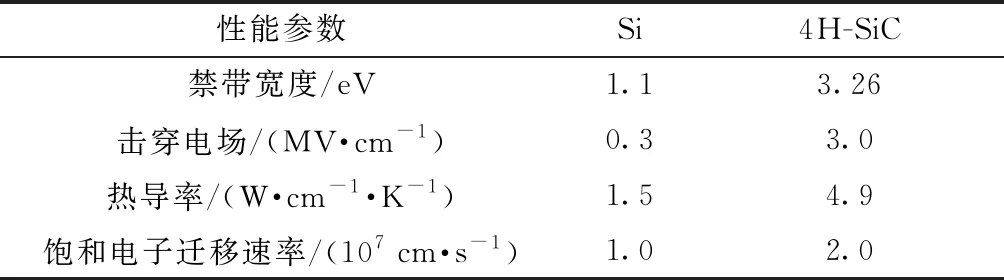

图2为硅基电力电子器件功率与频率乘积图[13],由图2可知,硅基器件由于受半导体材料的制约,其发展已很难有所突破。表1为硅(Si)与4H型碳化硅(4H-SiC)材料性能的比较[14-17]。从表1中可以推断出,相较于硅基器件,碳化硅基器件在高压、高温、高频等领域更具潜力。图3展示了碳化硅电力电子器件在不同电压水平下的应用情景[17-19]。

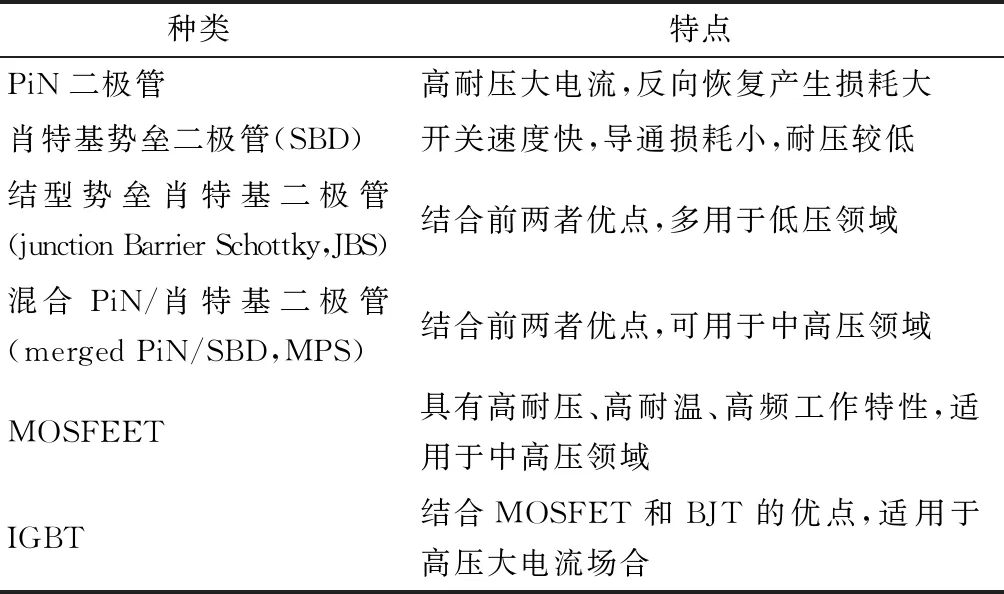

碳化硅器件大体可分为两大类:碳化硅二极管和碳化硅晶体管,其种类和特点如表2所示[20-23]。

除表2所示的类型外,已有的碳化硅器件还包括BJT、结型场效应晶体管(junction FET,JFET)、SIT、GTO、ETO等[20,24]。

碳化硅二极管因工艺难度较低,起步时间较早,发展相对成熟。早在2001年,SiC SBD即率先进入市场。同时日本关西电力研究中心与美国Cree公司还共同报道了耐压达12~19 kV的SiC PiN二极管[25]。而最早的碳化硅晶体管产品(SiC JFET)投入市场的时间是2008年[26]。尽管如此,随着材料研究水平和工艺技术的提高,无论是在商业产业化还是研究领域,诸如SiC MOSFET、SiC IGBT在近几年发展却十分迅速,这对于电力电子变压器技术的攻坚有十分积极的意义。

图2 硅基电力电子器件功率与频率乘积[13]Fig.2 Power and frequency product of silicon-based power electronic devices[13]

表1 Si与4H-SiC材料性能比较

图3 碳化硅电力电子器件应用情景[17-19]Fig.3 Applications of SiC power electronic devices[17-19]

表2 主要碳化硅电力电子器件种类及特点

目前,商业化碳化硅电力电子器件的电压等级在600~1 700 V,其商业产业化发展历程如图4所示[2,15,27-37]。对于1.7~10 kV电压等级,文献[22]介绍了ABB研制的1.7~9 kV的碳化硅二极管,并已成功应用于风力发电装置;文献[38]介绍了日本ROHM公司与ABB合作研发的3.3 kV和6.5 kV SiC MOSFET。测试结果显示,与同类型的Si IGBT相比,其开关损耗分别减少80%和75%;文献[39]对Cree研制的3.3 kV/5 A SiC MOSFET样品在PET的DC-AC级进行了试验,测试结果表明其在多级级联拓扑以满足中压水平的应用中有着较大潜力。

在研究领域,也有相当一批高电压等级产品的报道,如耐压高达11.3 kV的SiC MPS二极管[23]、22 kV的SiC ETO[24]、26.9 kV的SiC PiN二极管[40]、15~27 kV的SiC IGBT[41]等。另一侧重点是应用于PET的碳化硅基器件,故SiC MOSFET和SiC IGBT将在下一节做较详细的叙述。

1.2 SiC MOSFET和SiC IGBT

MOSFET是典型的单极型功率晶体管,由多子导电,可广泛应用于高频领域,但由于其导通电阻受耐压水平的约束,如式(1)所示[3],Si MOSFET难以应用于高压场景。

(1)

式(1)中:Rdrift_SP为器件的导通电阻;UB为击穿电压;ε0εr为介电常数;μ为载流子迁移率;Ec为材料的临界击穿场强。

IGBT作为双极型功率晶体管的代表,综合了MOSFET和BJT的优点,如今在中压中流场合应用广泛。但是,由于硅材料的制约,目前商用Si IGBT的电压等级最高为6.5 kV[42],较大的开关损耗限制了其开关频率只能在100~1 000 Hz[43]工作。

正如前文所述,碳化硅材料因其优良的特性为这些器件在高压、高频、高温等场合的应用创造了可能,突破了硅材料的制约。

图4 碳化硅电力电子器件商业产业化发展[2,15,27-37]Fig.4 Commercial industrialization of silicon carbide power electronic devices[2,15,27-37]

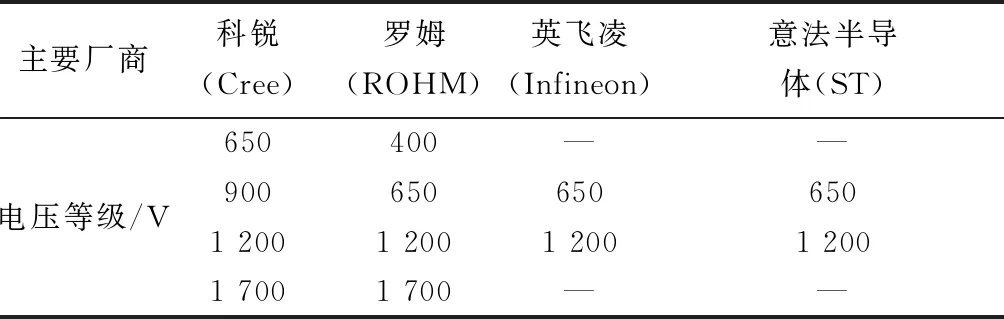

在10 kV及其以上的高压大电流应用领域,SiC MOSFET和SiC IGBT有着硅基器件所无法比拟的优势。在商业产业化领域,如图4所示,2010年,日本ROHM公司和美国Cree公司率先实现了SiC MOSFET商业产业化,至今已有诸多公司发布了面向市场的系列产品,但是电压等级较低。部分商业产业化SiC MOSFET(包含SiC MOSFET功率模块)的相关信息如表3所示,其通流能力从几安培到几百安培不等[33,42,44-45]。

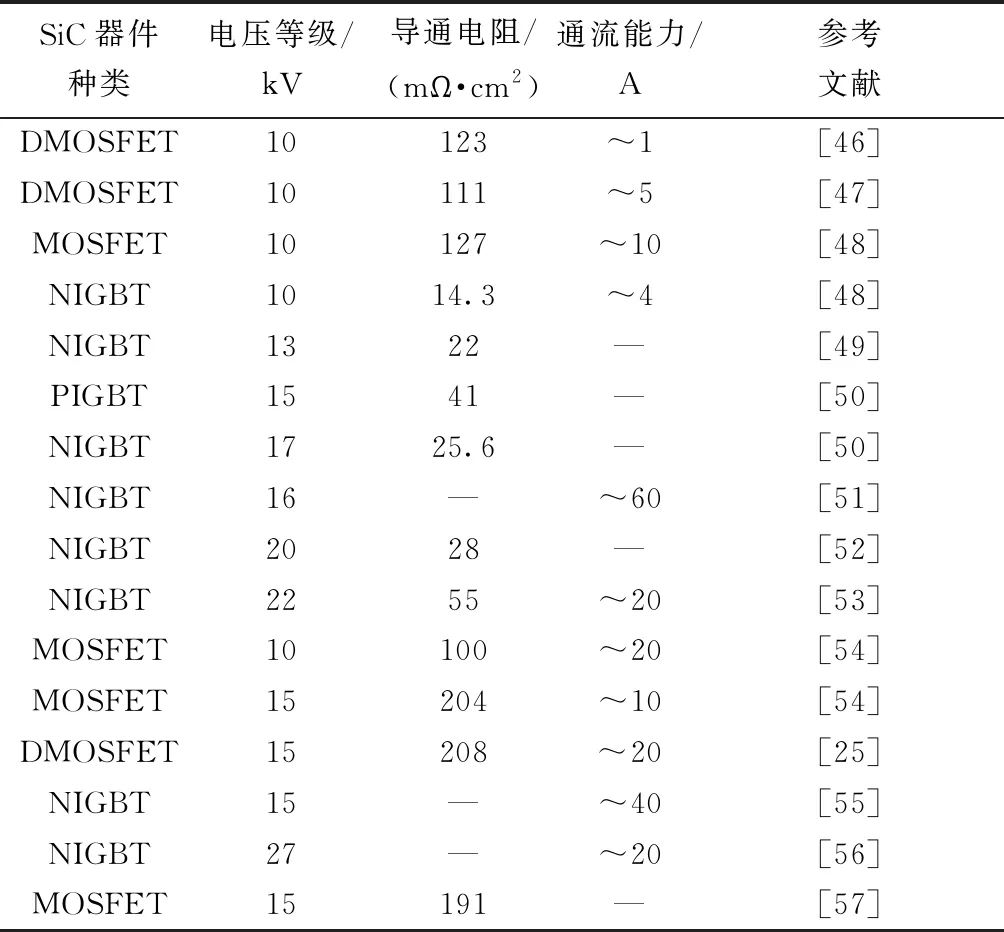

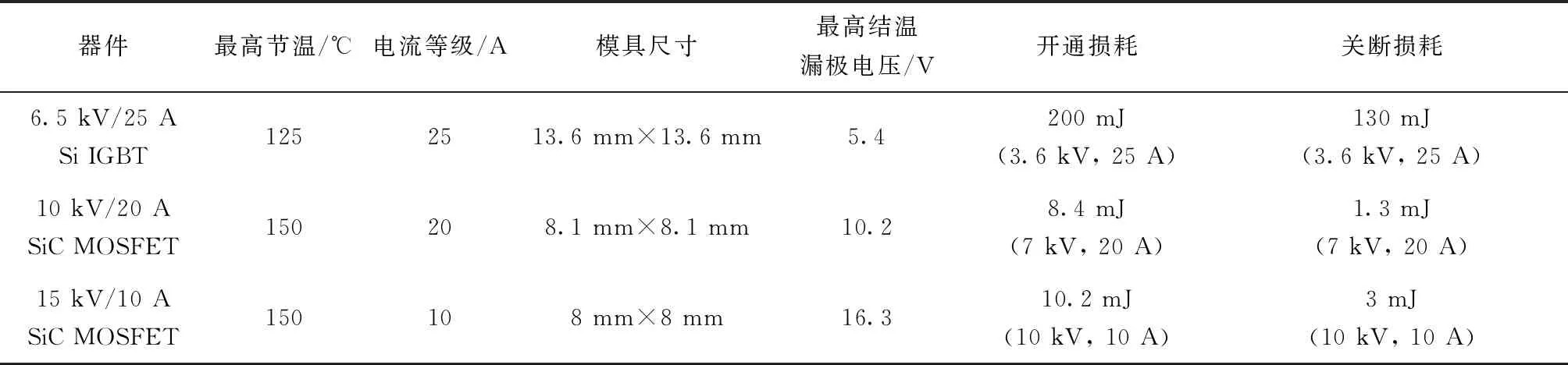

在研究领域,各科研机构、高校、商业产业公司的有关报道不断,耐压极限不断突破。表4[25,46-57]大体按时间顺序梳理了近几年来高压等级SiC MOSFET和SiC IGBT的部分报道。对于不同器件的性能,文献[54]对在相同热环境下的6.5 kV Si IGBT、10 kV SiC MOSFET和15 kV SiC MOSFET进行了参数比较,如表5所示。结果表明,SiC基器件在中高压工作条件下更能胜任,其耐温高,损耗小。文献[58]对SiC MOSET和SiC IGBT在应用于大功率中压高频变换器的一些性能指标进行了对比研究,实验结果表明,由于较低的导通损耗,SiC IGBT在高功率领域更具优势;由于较低的开关损耗,SiC MOSFET更适合应用于高频工作。

之前提到,PET受到硅基器件耐压水平的限制而难有突破,而碳化硅电力电子器件尤其高压SiC MOSFET和SiC IGBT的发展,为PET带来了福音。

表3 部分商业SiC MOSFET[33,42,44-45]

文献[59]指出与基于Si IGBT的PET相比,应用SiC器件的PET处理的电压水平是其10倍,功率是其5倍,而体积与质量可减少40%,损耗降低60%。

表4 部分高压等级SiC MOSFET和SiC IGBT

表5 相同热环境下6.5 kV Si IGBT、10 kV SiC MOSFET和15 kV SiC MOSFET参数比较[54]

2 电力电子变压器发展简述

PET主要包括电力电子变换器以及高频变压器,其结构和工作原理如图5所示[60-61]。

式(2)为变压器容量与各参数之间的关系[62]。

S=2.22KfAeAcBmJ

(2)

式(2)中:S为变压器的容量;K为铜线饱和因数;f为励磁频率;Ae为绕组面积;Ac为铁芯面积;Bm为最大磁通密度;J为电流密度。可见,当J与Bm变化不大时,提高频率可减小变压器的体积和质量。

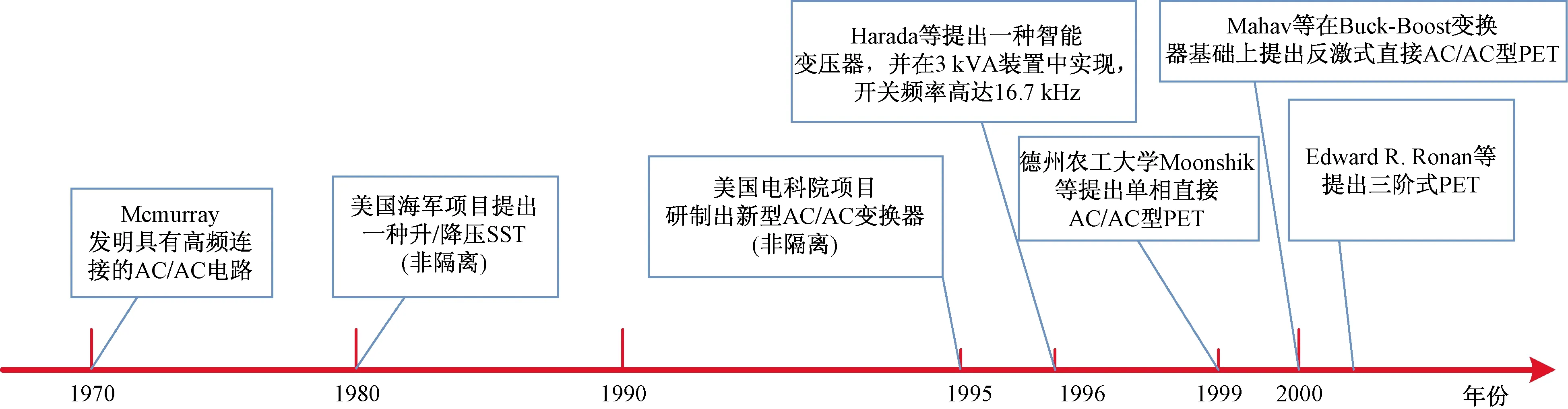

PET的发展可追溯到1970年Mcmurry发明的高频变换电路,其AC/AC次级幅值变换通过控制开关管的相移角来实现[63]。早期PET的发展历程梳理如图6所示[60-61,63-68]。

1996年,日本九州电力公司的Harada等提出一种智能变压器(intelligent transformer)[65],与常规变压器相比,其整体体积减小1/3,质量减小4/5,并能实现恒压恒流、功率因数矫正等功能。虽然其运行效率最高只达到90%,但不失为PET发展的又一里程碑。

早期PET受器件耐压水平的限制只适用于低压小功率场景,为了有所突破,最开始的努力是对PET的拓扑结构进行创新与改善。文献[68]提出了一种三级式PET(输入高压级、中间隔离级、输出低压级PET),其高压输入级用多模块级联的形式以承受高压。该方案在单相7.2 kV至240 V/120 V的PET上得以验证,高压级的每个模块直流输出为1 000 V,低压级输出为500 V。该方案的提出为PET在高压大功率场合的应用开辟了新路径。

图5 PET的结构和工作原理[60-61]Fig.5 Structure and working principle of PET[60-61]

国内有关领域的研究可以追溯到21世纪初。起步虽晚,但发展相对迅速。2002年,毛承雄等发明了一种应用于电力系统电压变换的PET,其可实现功率双向流动,解决低压级电流不均衡问题,与国外同期方案相比,该PET拓扑得到简化,可减少使用1/3的开关器件[69]。

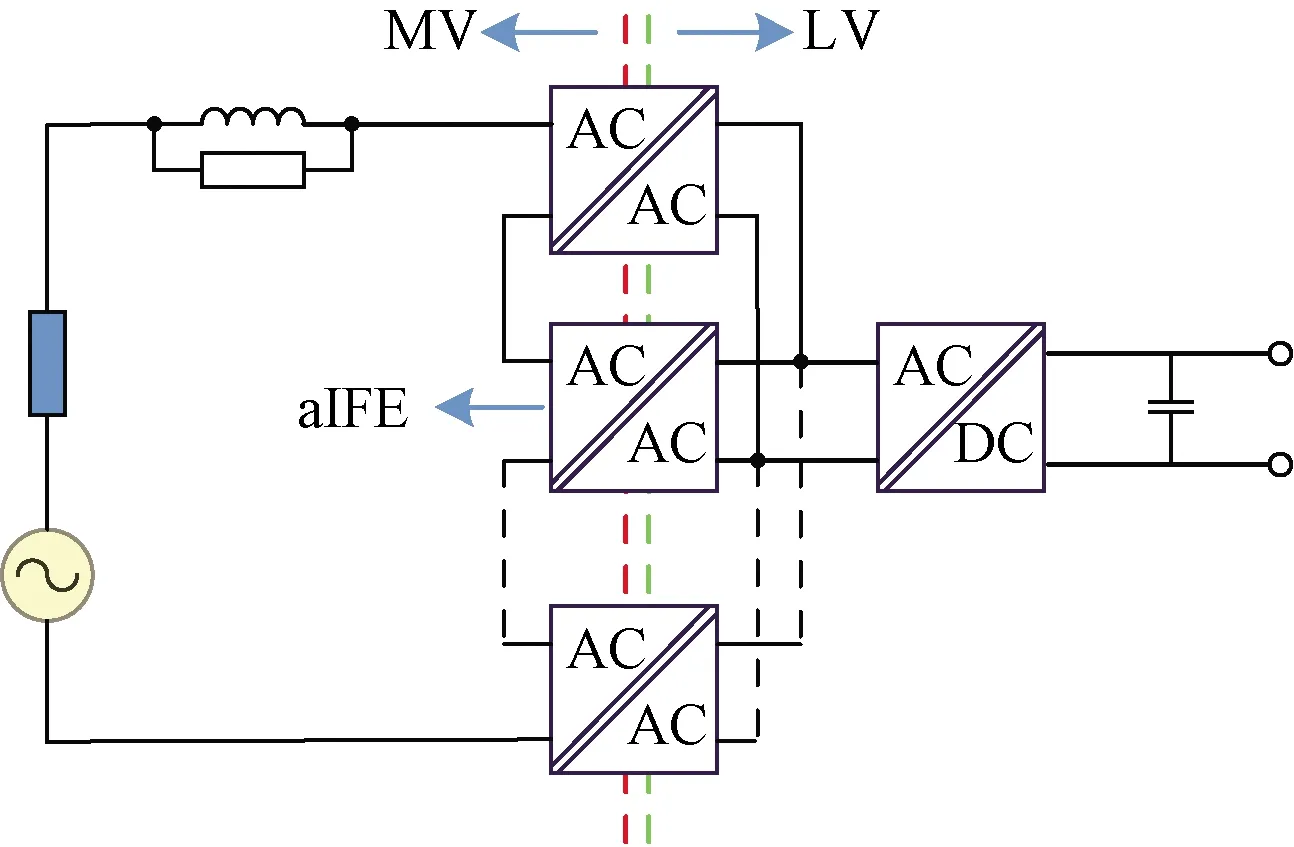

PET的拓扑结构根据有无直流端口大致可分为两类。对于含有直流端口的PET,又可根据直流端口所在位置分为三类。4种PET拓扑结构示意图如图7所示[6,11-12]。比较来看,I型由于不具备直流端口,功能有限,但其尺寸和质量相比其他形式的拓扑要小,且效率较高;Ⅱ型和Ⅲ型拓扑虽然有直流链接,但直流侧电容容易受电压二次谐波的扰动,控制难度高;Ⅳ型由于具有端口种类多、模块化程度高等优势而备受关注,相关研究大多采用该拓扑结构。

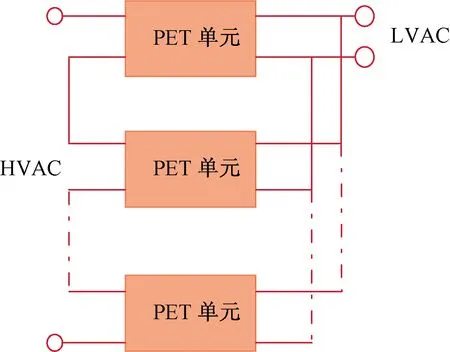

因硅基器件耐压水平有限,为满足在高压大功率领域应用的需求,上述拓扑通常采用输入串联输出并联(input series output parallel,ISOP)的结构形式,图8为该结构的示意图[11-12]。

在输入高压级,除了广泛采用的级联H桥(cascaded H-bridge,CHB)变换器,还配合有模块化多电平变流器(modular multilevel converter,MMC)和中点箝位(neutral point clamped, NPC)变流器等拓扑类型[6]。

目前,PET研制走在前列的公司、机构或高校主要有ABB、GE、美国电力科学研究院(electric power research institute,EPRI)、美国北卡罗莱州立大学承担的未来可再生电能传输和管理系统(future renewable electric energy delivery and management,FREEDM)项目、欧洲多家企业机构承担的通用柔性电能管理项目(universal and flexible power management,UNIFLEXPM)和瑞士的苏黎世联邦理工学院(Swiss Federal Institute of Technology Zurich,ETH)等。国内走在前列的有华中科技大学、中国科学院电工研究所等。诸如阿尔斯通(Alstom)、庞巴迪(Bombardier)、ABB早期研制的PET多用于铁路机车牵引系统,而后慢慢向着输配电方向发展。表6对这些团队采用硅基器件为高压大功率应用所研制的典型PET进行了梳理[6,70-76]。如前文所述,为满足高压应用,这些PET需要大量的开关器件与其他元件,不仅成本高,效率低,控制难度也十分复杂。而碳化硅电力电子器件的发展为PET在高压领域的研究和应用开辟了一条更有前景和更为广阔的道路。

图6 PET的早期发展[60-61,63-68]Fig.6 Early development of PET[60-61,63-68]

HVDC为高压直流; HVAC为高压交流; LVDC为低压直流; LVAC为低压交流图7 PET的结构分类[6,11-12]Fig.7 Structural classification of PET[6,11-12]

图8 ISOP结构示意图[11-12]Fig.8 Schematic diagram of ISOP structure[11-12]

3 几种应用碳化硅器件的PET

PET伴随着SiC电力电子器件的发展迎来了新时代。近10年来,诸如FREEDM系统中心、GE公司、ETH电力电子系统实验室、弗吉尼亚理工大学等机构走在前列,研制出了诸多基于SiC电力电子器件的PET原型。

3.1 北美卡罗莱州立大学的相关研究

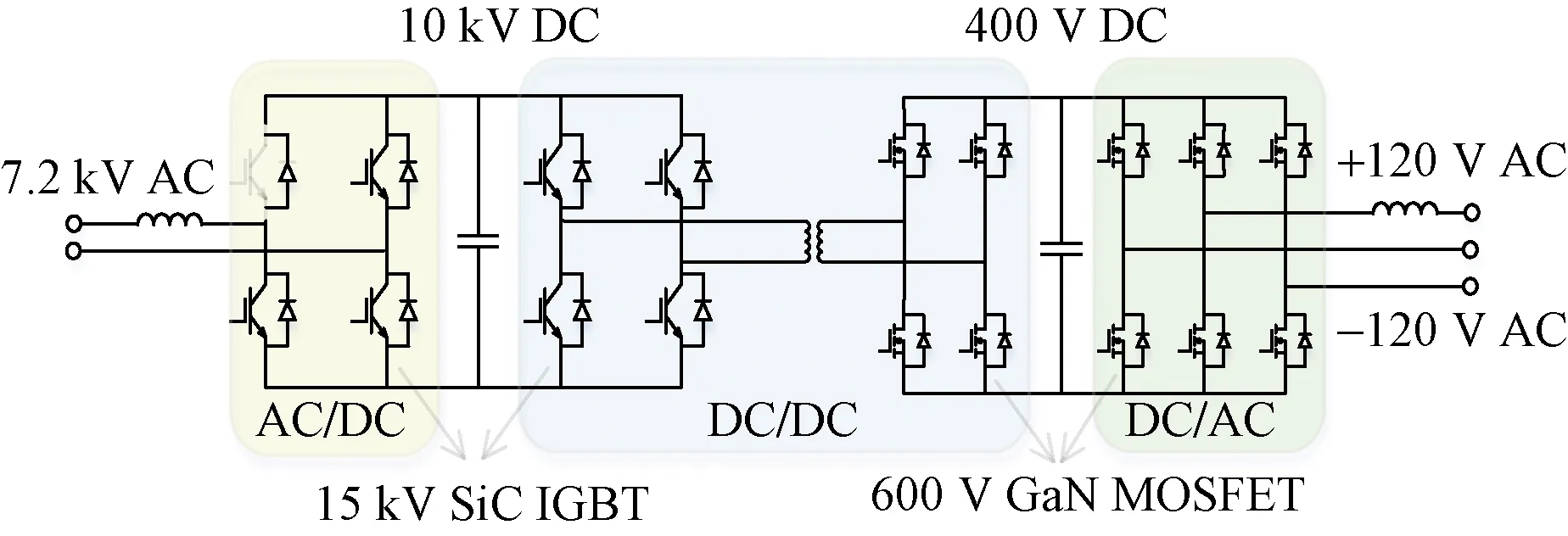

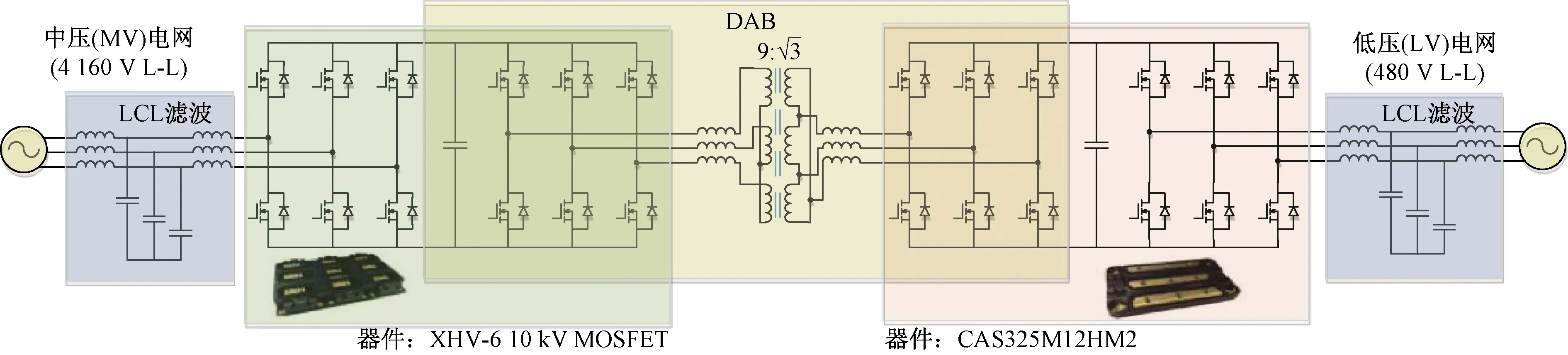

2007年,北美卡罗莱州立大学电力电子半导体中心即对基于10 kV SiC MOSFET的270 kVA PET进行了设计与仿真研究,并为此特别设计了五电平维也纳整流器和五电平DC/DC变换器[77]。2008年,FREEDM系统中心依托北美卡罗莱州立大学建立。Huang等[78]对上述系统进行了介绍,表明电力电子功率半导体和PET对于发展能源互联网的重要意义。同时提出了一种10 kVA的单相PET,如图9所示。

该PET输入为7.2 kV的交流电,输出为±120 V的交流电,中间为10 kV/400 V的DC/DC变换器。该PET的高压级应用15 kV/2 A SiC IGBTs,低压级应用600 V/100 A GaN MOSFET。初步的非线性化设计表明该拓扑简洁可用,效率虽低但可达90%。拓扑优化、新型变压器材料和软开关等先进技术的应用将对效率的提升大有裨益。

2010年,FREEDM系统中心研制出的第一代PET(Gen-1)并未采用碳化硅器件,而是应用了6.5 kV/20 A的Si IGBT模块。表6对其特点进行了简单介绍。Gen-1的输入级用三个H桥级联以承受7.2 kV高压,隔离级应用了双有源桥(dual active bridge,DAB),整体ISOP的形式[75]。与图9的拓扑相比较,其结构略微复杂,器件数量较多。

图9 一种基于宽禁带半导体器件的10 kVA单相PET[78]Fig.9 10 kVA single-phase PET based on wide bandgap semiconductor devices[78]

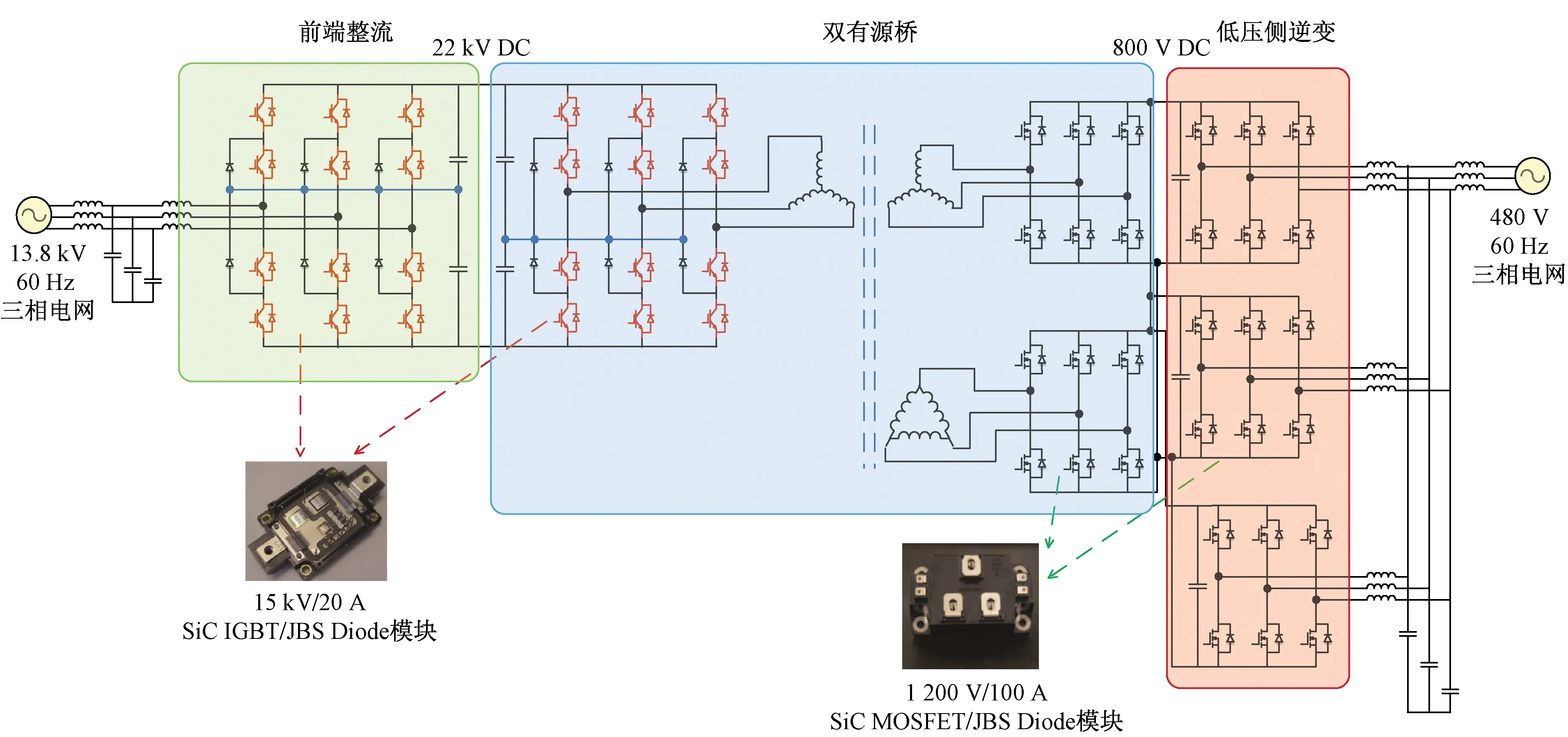

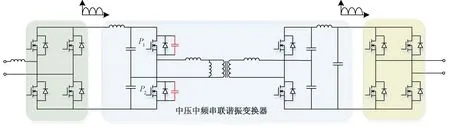

文献[79-85]介绍了FREEDM系统中心研制的可与电网互联的无工频变压器智能变电站(transformerless intelligent power substation,TIPS)。TIPS的拓扑结构如图10所示,采用NPC结构。

TIPS的输入接13.8 kV的三相配电网,输出接480 V的三相公共电网。高压级应用的开关器件为15 kV/20 A的SiC IGBT/JBS Diode模块,低压级为1 200 V/100 A的SiC MOSFET/JBS Diode模块。高压侧由于15 kV碳化硅器件的应用,无须级联,使得开关器件数量大大减少,拓扑结构大大简化。

表6 采用硅基电力电子器件的典型PET[6,70-76]

图10 TIPS拓扑结构[79-85]Fig.10 TIPS topology[79-85]

文献[79]指出TIPS将会是分布式变压器有效的替代方案,除与电网互联,也能改善馈线电压曲线。因碳化硅器件的运用,其效率有望突破98%。文献[80]提出一种AC-link拓扑与图10拓扑进行了比较,结论指出TIPS拓扑结构在大功率场合的可靠性和适用性更高。文献[81]则研究了TIPS高压直流环节存在的稳定性问题,具体阐述了影响系统稳定性的各种控制方式和参数设置。文献[82]阐述了TIPS的各种优势,诸如单位功率因数运行、功率流可受控双向流动、提供无功补偿、具有高频隔离直流链路、较小的尺寸和质量以及进行可再生能源的整合等。同时,着重介绍了在较低电压功率水平下的稳态与暂态实验验证,诸如平稳启动与关闭策略,各模块的故障保护,负载瞬变时的性能等。

文献[83-84]对TIPS进行了概括性介绍,对在高压级应用不同器件进行了比较,并对基于15 kV SiC IGBTs的样机原型进行了试验。在2.3 kW的传输功率,直流母线电压4 kV的情况下,测得效率为96.75%。其原型如图11所示,图11(a)为基于15 kV SiC IGBTs的前端变换器(front-end converter,FEC);图11(b)上层为基于15 kV SiC IGBTs的三相NPC DAB,中层为基于1 200 V SiC MOSFET的低压级变换器,下层为高频变压器。

从图10可见,TIPS含有800 V直流端口与480 V的交流端口,故使得分布式储能装置(distributed energy storage device,DESD)与13.8 kV配电网的集成成为可能。文献[85]即探讨了TIPS与表示DESD的模型集成时的稳态和瞬态行为,除了进行仿真研究外,在缩小电压和功率水平情况下,在原型上也进行了验证。

图11 TIPS原型[83-84]Fig.11 TIPS prototype[83-84]

文献[86]对三种交变交PET拓扑结构进行了讨论与分析。三种PET均为实现单相7.2 kV分布式电网的应用而设计,低压侧输出为240 V/120 V AC,并均用到15 kV SiC模块。三种结构可分别称为单级(I型)、二级(Ⅲ型)和三级(Ⅳ型)。单级为紧凑型不含直流环节的AC/AC变换。在三种类型中,单级PET尺寸最小,为55.9 cm×58.4 cm×17.8 cm(三级PET尺寸为91.4 cm×63.5 cm×43.2 cm),实验测得其效率最高,可达97%。但如含直流端口,无功补偿等三级PET所具有的功能缺乏。图12为单级AC/AC PET的原型。图13为单级AC/AC PET拓扑结构。

图12 单级AC/AC PET原型[86-88]Fig.12 One-stage AC/AC PET prototype[86-88]

文献[86-88]对该PET进行了进一步的分析。与上文所介绍的PET不同,该PET隔离级采用了电流源串联谐振变换器(series resonant converter, SRC),而非DAB结构,并且只用到两个15 kV SiC MOSFETs组合器件:P1和P2。该PET在功能上可以实现宽电压输入条件下的SiC MOSFETs的零电压开关,并在输入电压7.2 kV、传输功率为1~12 kW的实验中得到验证。同时实验测得,该PET的效率在多数负载条件下高于97%。综合结果表明,上述设计对于紧凑布局、降低成本和提升效率有较大帮助。

2018年FREEDM系统中心提出一种基于固态变压器的移动公用支持设备(utilities support equipment based SST,MUSE-SST)。MUSE-SST的拓扑结构如图14所示,其高压级采用了第三代10 kV SiC MOSFET模块[89-90]。文献[89]对系统的构建模块进行了研究与测试,还对栅极驱动器、热解决方案以及磁性元件寄生电容对系统的影响进行了讨论。文献[90]则主要讨论了该系统的保护方案,并针对短路保护,设计了专用驱动器。MUSE-SST有望成为配电网变压器良好的替代方案,也可作为移动设备以便变压器故障时立即更换。

3.2 ETH的相关研究

苏黎世联邦理工学院电力电子系统实验室较早便开展PET研究,并应用SiC器件研制出了多种应用于不同场合的PET或PET用变换器。文献[91]介绍了实验室研制的基于10 kV 以及1 200 V SiC MOSFET的可用于连接中压电网的PET用隔离型DC/DC(8 kV/400 V)变换器,并搭建了25 kW/50 kHz的原型。测试原型效率高达99.17%,功率密度达5.8 kW/dm3。文献[92]介绍了采用全碳化硅器件的感应电力传输(inductive power transfer,IPT)电力电子变换器,其硬件组装图如图15所示。该变换器的效率高达98.62%,功率密度达9.5 kW/dm3(6.8 kW/kg)。

文献[93]提出了针对中压交流到低压直流PET的前端隔离(isolated front end,IFE)概念,采用SiC器件设计并搭建了一个5单元级联ISOP型25 kW 6.6 kV AC/400 V DC IFE SST(S3T)。每个PET单元的功率密度达1.5 kW/L。与传统后端隔离型(isolated back end,IBE)PET相比,两者的效率相当。这使得S3T在空间体积和质量要求较高的情况下更具竞争力。图16为S3T结构示意图。

图13 单级AC/AC PET拓扑结构[86-88]Fig.13 One-stage AC/AC PET topology[86-88]

图14 MUSE-SST拓扑结构[89-90]Fig.14 MUSE-SST topology[89-90]

图15 IPT PET 组装图[92]Fig.15 IPT PET assembly drawing[92]

图16 S3T结构示意图[93]Fig.16 Schematic diagram of the S3T structure[93]

除拓扑结构的创新,高频变压器的研究也在稳步进行,文献[94]即研究了飞机或轮船用基于10 kV SiC器件的166 kW PET。该PET的DC/DC谐振变换器采用空心变压器,整体效率与应用传统变压器相当(约为99%),但其质量只有传统变压器的41%。

为满足数据中心电能供应极高的要求,同时提高电能供应链的效率,实验室还研制了可用于连接中压(medium voltage,MV)电网和400 V直流总线的PET,进而可为数据中心服务器直接供电。该数据中心用PET的研制包含两个部分:MV AC/DC功率因数校正(power factor correction,PFC)整流器、DC/DC隔离变换器。文献[95]针对前一部分,基于10 kV SiC MOSFET的25 kW单相3.8 kV AC/7 kV DC PFC整流器进行了说明。搭建的原型如图17(a)所示,其尺寸为317 mm×166 mm×145 mm,功率密度为3.28 kW/L,满载效率高达99.1%。文献[96]则介绍了采用10 kV SiC MOSFET和1.2 kV SiC MOSFET的25 kW、48 kHz、7 kV DC/400 V DC LLC SRC。搭建的原型如图17(b)所示,其尺寸为156 mm×100 mm×46 mm,实验测得功率密度为3.8 kW/L,满载效率高达99%。

图17 数据中心用PET样机[95-96]Fig.17 PET prototype for data center[95-96]

3.3 其他的相关研究

文献[97]介绍了由Cree、GE、Powerex和美国国家标准技术研究院于2011年共同推出的由24个SiC MOSFET和10个SBD组装而成的10 kV/120 A半桥模块。该模块成功应用于额定功率1 MVA的单相固态变电站(solid state power substation,SSPS)。

图18 GE研制的部分样机[97-98]Fig.18 Some prototypes developed by GE [97-98]

文献[99]介绍了弗吉尼亚理工研制的用于公共事业用智能通用变压器。它的最高输入为8 kV AC、输出为240 V AC。该PET应用器件为1 200 V/80 mΩ的SiC MOSFET和1 200 V/20 A的SiC Diode商业器件,故在结构上采用了10级级联的ISOP结构。每一级包含有源前端变换器和LLC隔离DC/DC谐振变换器,10级并联输出得到400 V直流,再经过DC/AC软开关逆变器得到240 V交流。实验测得各部分的峰值效率可达99%。

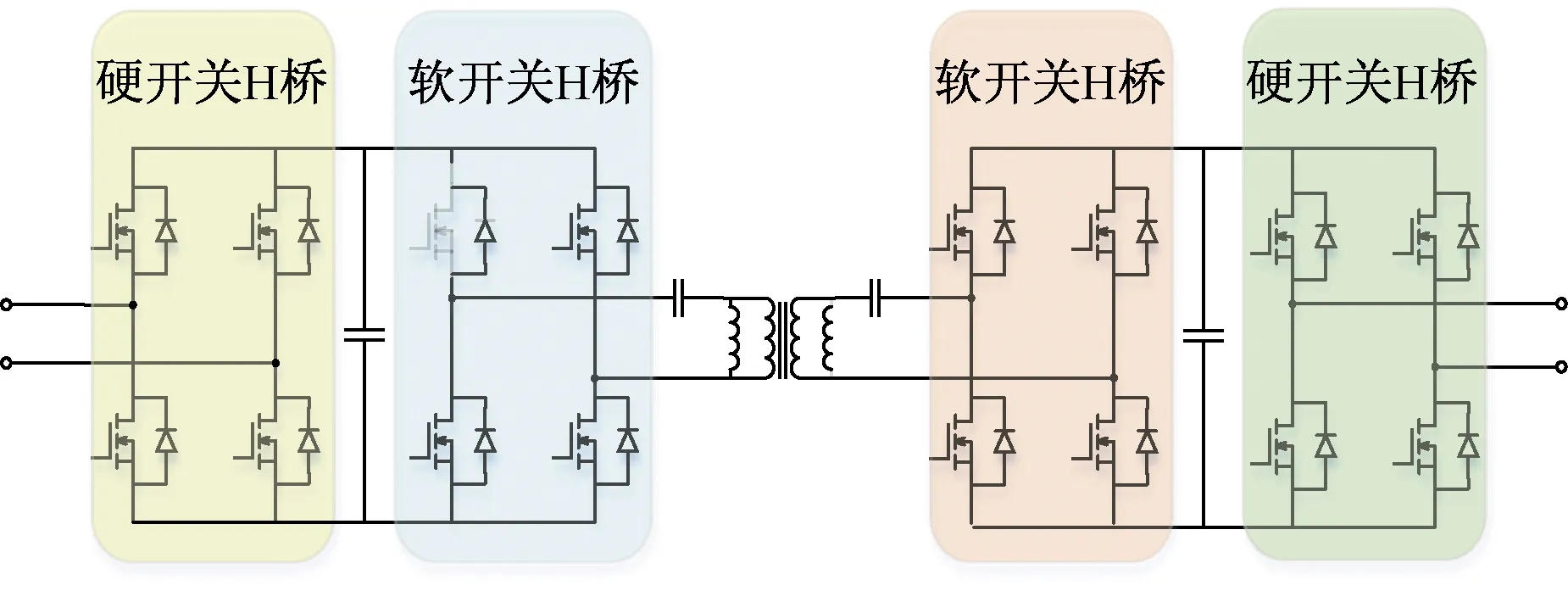

文献[100]介绍了弗吉尼亚理工大学研制的高频模块化PET,PET模块的构造采用了多种额定值为1 700 V的碳化硅器件。模块化PET结构拓扑如图19所示,其中间隔离级为软开关CLLC谐振变换器,频率接近180 kHz。通过对50 kVA的模块原型进行实验验证,其整体效率可达98.5%。

图19 模块化PET拓扑结构[100]Fig.19 Modular PET topology[100]

4 总结

碳化硅是宽禁带功率半导体材料,也是第三代功率半导体材料的典范。碳化硅电力电子器件及相关装置的发展对“坚强智能电网”和“泛在电力物联网”的建设将起到极大的推动作用,是促进传统电网转型的关键。

近年来,碳化硅电力电子器件发展迅速,对于在高压大功率场合应用的SiC MOSFET,已有相当高耐压等级的样品问世并成功应用。在商业产业化方面,诸多公司的1 700 V电压等级产品也已成功量产销售。

随着“智能电网”“分布式发电”等概念的兴起,PET作为一种新型电力电子化装置自20世纪90年代起便备受关注。但因硅基器件耐压水平有限,早期的突破点多在于拓扑的创新与改善。诸如CHB、MMC等方法会引入大量的元件从而给PET的控制、保护、效率等带来难题。

应用碳化硅电力电子器件为突破上述PET发展瓶颈提供了一种新思路。尤其近十年来,随着碳化硅电力电子器件日新月异,多种应用相关器件的PET样机问世,与传统工频变压器相比,显示出了强劲优势。虽然PET因其价格、保护、高频变压器的优化、工况下大功率流的处理[101]等一系列问题还有很长普及之路要走,但这对下一代电能变换与传输、下一代电网的建设提供了新思路,开拓了新路径。