一种用于低压线路的电压和温度监测装置

2020-02-04刘志勇陈岗陈超鑫李耀蒋鑫伟

刘志勇 陈岗 陈超鑫 李耀 蒋鑫伟

(威胜信息技术股份有限公司 湖南省长沙市 410205)

随着国内社会经济的快速发展,社会对电力的需求和依赖性也越来越大,现代社会工业生产、居民生活对供电的可靠性、电网质量提出了很高的要求,促使电力产业不断发展完善。配电网处于电力网络的末端,直接向用电客户输送电能,配电网的可靠性对供电网络的整体性能有较大的影响,是电网建设和维护的重点内容[1]。

目前配变台区出线开关和分支出线开关还大量使用传统非智能开关,无法将出线的带电状态和线路的温度进行监测上传,当发生故障停电的时候无法快速的定位故障区域;台区末端用户基本都已经全部使用电子式电能表,能够监测电能表进线端的停上电状态,但是实际用户使用电能是从电能表出线端使用,所以目前电能表提供的停上电状态不能代表用户的实际用电情况,并且无法提供线路的温度监测情况,无法预测因为用户负荷过大引起的线路老化、烧毁等故障[2]。

随着国内智能电网建设的开展,配电自动化技术在电网的应用日益广泛,借助一系列新技术、新设备的使用,配电网故障处理的模式逐渐发生着改变,配电网在线监测技术、故障在线定位技术得到了发展。但国内低压配网建设还处于初期建设阶段,随着泛在电力物联网以及配电物联网建设理念的提出,针对低压台区感知层设备出现了很多智能化设备。但是目前还处于建设初期,大部分还属于存量台区,在短时间内不可能全部更换新的智能设备来达到目的。本文对低压存量台区,在不更换原有设备的情况下,安装本文研究的装置,可实现低压线路的停上电监测和温度监测,达到故障快速定位、快速恢复供电的目的。本装置体积小、价格低廉,适应低压线路各个层级的应用[3-6]。

1 系统整体方案设计

本系统基于国产MCU GD32E230F8P6 为核心设计的一款用于低压线路电压监测和温度监测的装置。该装置主要包括5 个部分:信号采集、信息处理、通信、电源、指示。电压信号通过金属感知单元耦合到装置,然后将电流信号转换成电压信号,经过运放放大,信后输入MCU 的AD 转换接口,MCU 通过AD 转换计算出电压值。温度采样使用温度传感器DS18B20 直接和MCU 通信,MCU 从温度传感器中读取温度数据。整体设计框图如图1 所示。

2 外观结构设计

该装置主要用于台区开关出线、分支开关出线、用户表出线监测,安装空间有限,结构需要布局紧凑,另外该装置在配电物联网系统中属于感知层设备,数量需求大,需要满足不停电安装,避免因为安装停电带来的不便和损失[6]。

图1:系统整体框图

图2:测试等效原理图

图3:电容阻抗等效模型图

台区开关出线根据变压器容量的不同,出线回路数量不同需要的设备数量会不一样;分支开关出线根据用电情况不一样出线回路的数量也会不同,所需设备的数量也不相同;用户侧有单相用户也有三相用户,所以数量也不确定,所以设备需要方便扩展适应不同的使用场景。

图4:原理图

装置安装的位置一般在开关柜、分支箱、表箱等环境,其中分支箱的环境可能因为地势原因,遇到大雨天气分支箱内部湿度会很大,所以装置的防护等级需要做到IP66 等级[7]。

装置外壳采用PC+GF 材料,尺寸52mm×25mm×15.5mm,内部采用硅胶灌注工艺达到IP66 的防护等级[7]。连接线采用通信和电源一体化设计,方便现场接线安装,并可支持现场多个装置级联,适应现场多种应用场景。

3 系统硬件设计

3.1 非接触电压测量的方法研究

根据该装置应用场景,一般都是安装在开关出线上,所以根据现场的安装场景可以得出测量等效电路,如图2 所示。

由图2 可见,UL 为实际线缆电压,C0 为断路器的断开耦合电容,C1 为线路和感应金属片之间(装置外壳内)的耦合电容,C1与现场线缆种类、环境有关,是可变的,C2 是测量感应单元PCB上设计的对地电容,是固定的,C3 是端设备(装置的上行通信设备,本身具备交流采样功能)[6]系统地对零相的耦合电容,由于端设备[6]本身电路参数、器件参数不会随现场湿度、温度发生明显变化,所以可认为C3 是固定不变的,再根据电容阻抗等效模型(图3)可知,电容阻抗是由串联电阻Rs,并联电容C,并联电阻Rd组成,电路模型为Xc=Rs+wC//Rd,串联电阻Rs为电容的对外导线接触电阻,本设计中的所有等效电容C0,C1,C2,C3 的对外导线都非常短,有的甚至没有,可视为Rs≈0,Rd为电容本身的介质电阻,实测Rd≈∞,所以Xc≈wC。

所以本设计中的电容阻抗都用相应的阻抗值X0,X1,X2,X3代替。

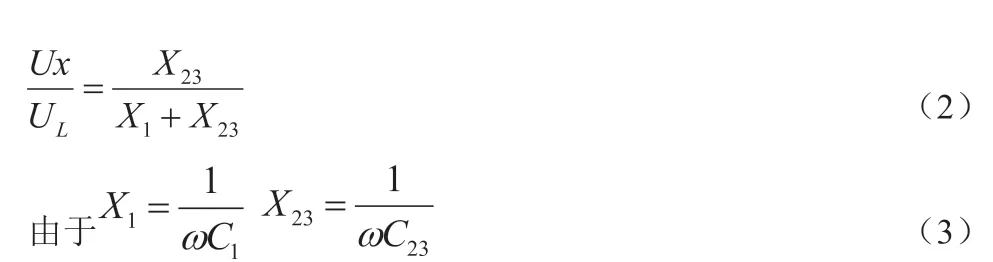

根据电容分压原理:

当断路器导通的时候,C0 为0,C2 和C3 固定不变,可合并为C23,则上式可简化为:

所以上式可化为:

图5:系统初始化流程图

图6:电压采样处理流程图

令C23为A,则的传递函数就是也就有此式中,C1和A 都是可变参数,在工厂内部校正后,到现场安装后C1和A 也会发生改变,造成测量不准,这也是本设计要解决的问题。针对该问题,本设计提出通过在现场校准的方案来确定C1和A。

现场校正方法:利用端设备[4]的交流采样功能,选择不同时间通过端设备[4]采样的当前的线路电压传给本装置的MCU 作为校准的标准值的方式测出C1和A,然后,把此参数存储在MCU 中,就能测量出线路的电压。通过检测不同时刻的C1和A 计算得出Ux,这也就是本设计通过非接触方式实现精准测量的基本方法。因为现场环境不可能时刻发生变化,所以是假定在某一段时间内测出的C1和A 是不变的,当现场环境发生改变,例如温湿度发生了变化或者装置和线缆接触的面积、松紧发生了变化,这些会造成C1发生变化,当出现了变化,就需要装置自动重新进行2 次校验,校验表方法和上文一致。采用什么策略进行自动校验也是本文需要解决的关键之一。装置校验的策略;

A.现场初始安装时校验,安装好后通过端设备[6]下发校正命令,装置启动开始校正。

B. 定时校正,可预设每隔1 个月校正1 次,由端设备[6]下发校正命令。

通过这两种校正方式,可以有效的避免现场因为环境变化引起C1和A 变化带来增大测量误差,极大的保证了测量的准确度。

3.2 非接触电压采样模拟电路设计

非接触电压采样模拟通道由非接触感应单元、电容分压电路、直流电压叠加电路、电压跟随电流放大电路、运放放大电路等组成。

非接触电压采样的基本原理是基于电场感应及电容耦合,通过非接触的方式,设计一个非接触感应头,和外部带电导线的低频电场感应及电容耦合,转换成感应电流信号,该信号的初始值强度由非接触感应头的尺寸材质决定,这里选择的是厚度为0.15mm 的紫铜片,面积大小为5.25mm2通过Multisim 仿真分析[8],该面积感应到的电压可以保证后续采样电路的信号驱动能力。装置获得感应电压后,在电路上对地并联一个分压电容C6,该电容的作用是用来调整感应电压的幅值,因为感应电压是一个交流信号,信号在正负之间交替,而单片机的AD 采样信号要求输入的是正信号,所以,需要在电路上并联一个直流正电压叠加信号,将交流信号变为一个正信号。信号变为正直流偏置信号后,因为感应电压信号的电流持续能力很弱,需要加入一个电压跟随器,用来增强信号的电流,维持后续电路功耗的正常运行,输出电压和输入电压幅值大小相同,相位相同。

图7:温度采样处理流程图

信号通过直流偏置后已转为正直流信号,再经过电压跟随器后增大电流驱动能力,在此点加入一个运放电路,用来成比例的调节信号的幅值大小,以获得更大的采样范围。运放电路和电压跟随电路共用一个双通道的SGM8141 运放芯片。SGM8141 运放芯片是一款支持3.3V,单电源、轨到轨的双通道高精度运放。此处为保证进入单片机的采样信号为正,采用同相放大电路设计,放大系数1:2,即2 倍放大。便于调整输入AD 的采样信号。具体如图4 中非接触电压采样电路所示。

3.3 温度采样设计

温度采样设计了采用温度传感器芯片DS18B20,对该芯片温度输出信号上拉3.3V。温度传感器DS18B20 输出9 位至12 位摄氏温度测量值,测量范围在-55℃~125℃之间。通过1-Wire[9]总线和单片机进行通信,如图4 中温度采样电路所示。

3.4 MCU电路设计

装 置MCU 采 用GD32E230F8P6 芯 片,GD32E230F8P6 内 置Cortex-M23 核, 主 频72MHz , 内 存8KB,64KB FLASH,2 个USART、1 个SPI、1 个具有新型可选数字滤波器功能的I2C、2 个独立的12 位ADC,定时器4 个,体积小。

其主要硬件资源分配说明如下:

UART1 用于维护RS-232 串口;UART0 用于RS-485 通信,用于本装置和其他设备进行通信;ADC1 用于非接触电压采样模数转换;PA4 用于和温度传感器进行1-Wire 通信[6];PA6 用于控制运行灯;PA7 用于控制报警灯。具体原理如图4 中MCU 电路所示。

4 系统软件设计

4.1 软件总体结构

为了提高系统性能,系统中仅DMA FIFO 满及UART 接收产生两个中断,定时器时间到直接触发ADC 采样,定时器本身不产生中断。串口中断对电压计算不产生任何影响。软件主要由系统初始化模块,电压处理模块,温度处理模块,告警与显示模块,规约交互模块组成。

4.2 系统初始化

装置上电后对系统、GPIO、定时器、ADC、DMA、UART、数据进行初始化工作,流程如图5 所示。

4.3 电压采样处理

设置定时器每一个周波(20ms)采集128 或256 个点,也就是每156.25us或78.125us进行一次触发。定时器触发后启动ADC采样,ADC 转换完成后通过DMA 自动将数据传到指定BUF。BUF 中数据存满后产生DMA FIFO 中断,并设置数据满标志。主程序检测到数据满标志进行电压计算,电压计算完成后重新启动DMA 数据搬移。所有过程仅产生DMA FIFO 满中断,定时器不产生中断,尽量减少系统负荷。

流程如图6 所示中用到的感应系数为:感应电路没有校准时,上交流220V 电压,MCU 读到的电压值与220V 的比值为感应系数。校准系数为:通过台体或设置工具,给感应电路下发标准电压,MCU 读到的电压值与标准电压的比值为校准系数。正弦波正常情况分为正半波与负半波,为了MCU ADC 采样方便,硬件电路上将正弦波抬高一个定值,使负半波的最小值不出现负值,方便ADC寄存器处理。这个定值称为直流偏置。正常计算时这个直流偏置值需根据采样点计算得到。

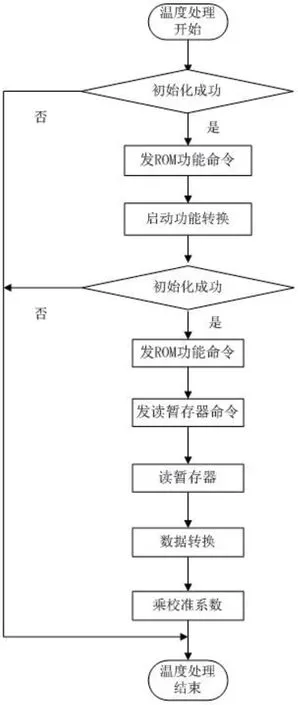

4.4 温度采样处理

本项目采用DS18B20 作为温度传感器,它具有3 脚TO-92 小体积封装形式,温度测量范围为-55℃-+125℃,可进行9-12 位编程,分辨率可达0.0625。被测温度用符号扩展的16 位数字量方式串行输出,与MUC 通过1-Wire[9]总线方式通信。

操作过程如下:

初始化DS18B20(发复位脉冲)→发ROM 功能命令(命令CCH)→温度变换(命令44H)→发存储器读取命令(命令BEH)→ 读取温度→处理数据。详细流程如图7 所示。

4.5 规约解析

该装置属于感知层设备,需要和端设备通信把数据传送给边设备[6]。端设备[6]需要接入的设备一般会包括电能表、各类传感设备。电能表和传感设备行业中使用最多的是DL/T 645-2007 协议,按照容易接入节省开发难度的原则规约设计按照DL/T 645-2007 协议[10]格式进行扩展,串口通信格式为:1 位起始位,8 位数据位,偶校验,1 位停止位。通信速率:9600bps。字节顺序:低字节在前,高字节在后。

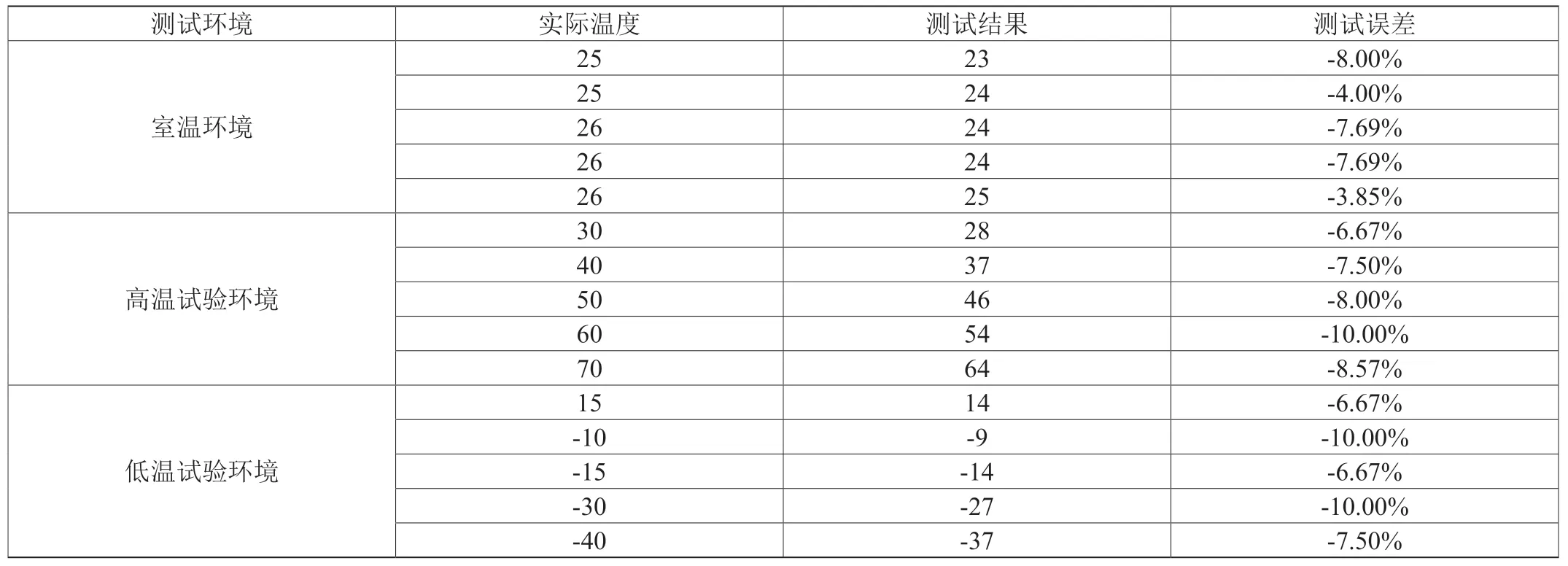

表1:电压采样试验结果(单位:V)

表2:温度采样试验结果(单位:℃)

4.6 告警与指示

系统提供过温、停电、上电指示,及状态读取。过温、停上电阀值可通过485 进行设置。MCU 通过I/O 控制LED 不同状态达到指示目的。

5 测试与分析

5.1 试验方法和步骤

首先测试电压测量误差,采用3P 空气开关模拟现场开关,开关后接交流火线,经过负载到零相。装置捆绑在开关后火线的绝缘层上,并通过RS-485 连接端设备[6]。通过调整经过开关的电压,测量不同电压值情况下测量的实际值。测量分四个环境:常温、高温、低温以及常温情况下浸水后的情况。然后测试温度测量误差,只需要将装置放置到需要测试的环境中,静置10-15 分钟左右,然后通过端设备读取装置测量的温度值。温度测量分为三个环境:常温、高温和低温环境。

5.2 试验结果

样品电压测量不同环境的试验结果如表1 所示。

样品温度测量不同环境的试验结果如表2 所示。

5.3 试验分析

电压采样在正常环境和高低温环境的测试结果都在±5%以内,达到预期效果;在浸水后采样电压的值会比实际的值普遍高20%以上,本设计主要是通过采样电压的值判断线路的停上电状态,要判断准确需要测量值准确,同时因为装置使用环境的影响,判断的条件也非常重要。配变台区设备正常工作电压范围为AC220V±20%,所设置的阀值必须包含这个范围,并且能避开浸水条件的影响,所以判断停电的条件为电压<132V,判断上电的条件为电压>176V。温度采样在各种环境中测试结果满足±10%以内,达到预期效果。

6 结束语

本文阐述了低压线路电压和温度监测装置的结构、硬件以及软件设计和实现方法。并对非接触电压采样的原理以及影响测量的变化因素,并提出了系统的解决办法,满足实际使用和推广的效果。该装置小巧、可免停电安装,是配电物联网智能台区建设的重要配套支撑产品,适用于配变台区总出线、分支出线、电能表后开关出线等各层级[5,6,11]。