基于全耦合损伤模型的数值模拟研究

2020-02-04张杰

张杰

(上海圣尧智能科技有限公司 上海市 200241)

1 绪论

金属成形和加工过程的有限元模拟对工业优化和设计高质量产品具有重大意义,它可以利用计算机虚拟地研究加工工艺参数、成形工具,甚至材料力学行为[1,2]。从而大量地降低生产成本,有效地缩短设计周期。目前,它已被应用于力、电、热和流体等各个领域[3]。它是一种求偏微分方程及其方程组近似解的数值技术。简而言之,有限元分析是把一个非常复杂的问题分解成若干便于求解的小单元的一种方法。由于有限元法可以为产品、工具、机器和工艺的设计提供详细的解决方案,有限元方法已经在金属成形和加工过程中非常有效的工具。

然而,如何准确地预测材料的行为,特别是塑性损伤,对工程技术人员来说是一个巨大的挑战[4]。建立合适的损伤演化模型,有利于避免金属成形过程中工件的损伤产生或者有利于金属加工过程中工件和废料的分离。另一个挑战来自于金属成形和加工过程中复杂的应变路径和环境条件。例如,在不同的环境温度或加载速度下,耦合损伤行为的弹塑性响应变化也不同。同时,在不同的应变路径下损伤演化具有多样性。因此,准确描述损伤演化过程是提高金属成形和加工精确度的关键。

金属损伤力学的本质是材料由于微缺陷(孔洞和裂纹)的形核和长大而退化,并聚结成宏观裂纹[5]。McClintock[6]首先提出了微缺陷与延性损伤的关系。之后,基于微缺陷[7]的三种主要方法被广泛用于描述损伤力学:断裂力学、细观损伤力学和连续损伤力学(CDM)。这种全耦合的方法解释了塑性流动(包括不同类型的硬化)与延性损伤的出现和生长之间的相互作用。在连续损伤力学中,假定损伤是材料的一种内部状态变量,该状态变量和材料微观结构不可逆退化有关,且损伤变量的变化与等效应力有关。Kachanov[8]引入了一个连续度的概念来描述金属在单轴载荷作用下的蠕变断裂。将微裂纹引起的截面面积减小量作为内部损伤状态的一种表述方法,对损伤变量的表述带来重要物理意义。Lemaitre和Chaboche 开发了延性损伤的连续损伤力学模型[9],通过使用等效状态变量对损伤势能求导获得损伤的本构关系。近年来,大量关于弹性、塑性和热粘塑性与塑性损伤耦合的本构模型相继被提出。Bouchard[10]、Brünig[11]和Wang[12]等人总结并比较了各种损伤模型,发现Lemaitre 损伤模型可以较容易地分析各种力学应用中的耦合损伤。

Johnson-Cook(JC)硬化模型是最常用的粘塑性应变流动准则。该模型既考虑了材料变形过程中的随动硬化作用,又考虑了绝热加热作用,能够描述材料在不同热环境下的动态行为。Peir[13]采用先进的实验方法和有限元模拟工具,对JC 模型中的材料参数,尤其是应变速率硬化和热软化参数进行了验证。通过提高热软化影响,用修正参数进行的模拟结果与实验结果一致。Calamaz[14]直接将JC模型转变为TANH 模型,模拟了锯齿形切屑在正交切削过程中的形成。另一方面,Zerilli 和Armstrong 基于位错机理提出了不同晶体结构的本构关系,并在热活化分析的基础上,将应变硬化、应变率硬化和热软化的影响耦合进本构关系中[15-17]。Holmquist[18]和Hor 等[19]对不依赖于材料常数的模型进行了比较分析,提出了使用相同的试验数据确定不同本构模型常数的方法

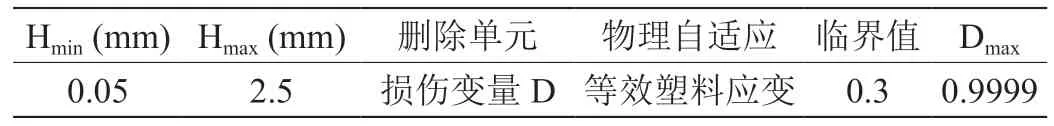

表1:钛合金拉伸试验材料参数

表2:钛合金 TC4 剪切试验的材料参数

表3:TC4 钛合金剪切试验的自适应网格重构参数

本文提出一种将延性损伤耦合到JC 流动准则中的本构模型用于描述材料的变形行为,并通过Abaqus/Explicit 以及Abaqus 的子程序Vumat 来实现材料变形的仿真过程。通过拉伸和剪切试验的仿真对该全耦合模型进行验证,证明了该模型在模拟金属材料成形和加工过程中的可靠性。

2 全耦合损伤模型构建

2.1 热-粘-弹塑性硬化模型

JC 模型作为一种在热力学领域广泛应用的经验型模型,已成功地用于模拟金属在不同温度和应变速率下的行为,流动准则如下:

该模型提供了直接计算塑料应变率的方法,它考虑应变率与屈服应力的关系,并使用与速率无关的塑性来计算材料的粘塑性响应。同时,在屈服应力中引入温度软化效应。基于增量理论,计算每个增量下的温度增量和应变速率。在本文中,温度的计算采用绝热分析,塑性应变引起的温度增量如下:

2.2 状态变量方程构建

为了将损伤行为耦合到 JC 模型中,引入了损伤状态变量参数D(0 ≤D ≤1)。该损伤变量是由微裂纹与微孔洞引起材料失效的面积与承载外力的实际面积的比值进行宏观表示。为了表征该损伤变量对力学行为的影响,引入了等效状态变量本文根据能量不变理论,考虑损伤的等效状态变量定义如下:

材料刚度计算如下:

2.3 耗散势能分析

为了耦合损伤行为,控制应力空间内部变量的演化规律,定义势能方程如下:

塑性势能f 和损伤势能FY计算方式如式(9):

图1:板材拉伸的试验和仿真应力-应变曲线

图2:耦合模型中的损伤演化过程

图3:试样尺寸和仿真模型初始网格

耗散势能可以写为:

图4:板材拉伸过程中损伤局部化、裂纹的形成和扩展过程

图5:板材拉伸仿真结果与试验结果的力-位移曲线对比

塑性修正系数 计算如下:

图6:板材拉伸仿真结果与试验结果的应变分布对比

图7:剪切试件形状及尺寸

图8:板材剪切试验和仿真应力-应变曲线

2.4 数值求解方案

在本文中,认为热-粘-弹塑性区位于空间区域 V 中。基于塑性耗能理论和虚功原理,当前损伤区域表示为:

通过使用节点近似法,定义了一个高度非线性系统描述每一个分析步中部件的动态平衡。该系统既可以通过静态隐式迭代法求解,也可以使用动态显示进行求解。隐式迭代法求解过程中要求有一个恒定的刚度矩阵,然而,由于损伤导致材料软化行为的存在,很难确定一个恒定的刚度矩阵。与此相反的,动态显示方法可以利用切向矩阵直接求解线性代数系统,避免了迭代。但是,为了满足稳定条件,时间增量步的长度并不固定,根据需要自动调节。

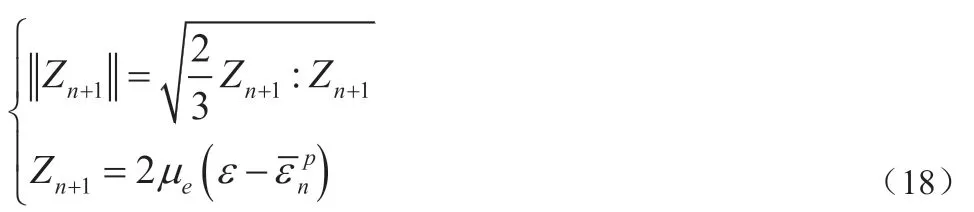

本文提出的全耦合本构方程,使用了弹性预测-返回映射算法和算子分割方法计算应力、塑性应变、累积塑性应变和损伤变量等。利用Newton-Raphson 迭代法求解公式(17)以及未知变量

在本文中,有两种求解方法可以使用:强耦合和弱耦合。强耦合同时求解公式(17)中的方程(a)和(b),获得两个未知变量。弱耦合假设因此,只需要求解方程(a),求得变量用于更新状态变量。Bouchard[10]对使用强耦合和弱耦合方法的等效塑料应变和损伤变量进行了对比研究。研究发现,强耦合方法可以获得更高的精度,但是弱耦合的精度也可以接受。因此,为了降低计算成本,本文选择了弱耦合求解方法。同时,为了简化材料模型,假设摩擦定律不受损伤的影响。

在有限元仿真中,设置损伤的最大值Dmax=0.9999,如果损伤变量D 达到Dmax,即认为该单元失效,不再对刚度矩阵产生作用。同时,删除失效的单元,并生成新的边界和网格。

3 数值仿真与验证

本节将通过钛合金TC4 板材的拉伸、剪切试验及仿真来验证本文提出的全耦合损伤模型。本文通过ABAQUS/Explicit 求解器和用户子程序Vumat 来实现该模型的仿真验证。

3.1 拉伸试验

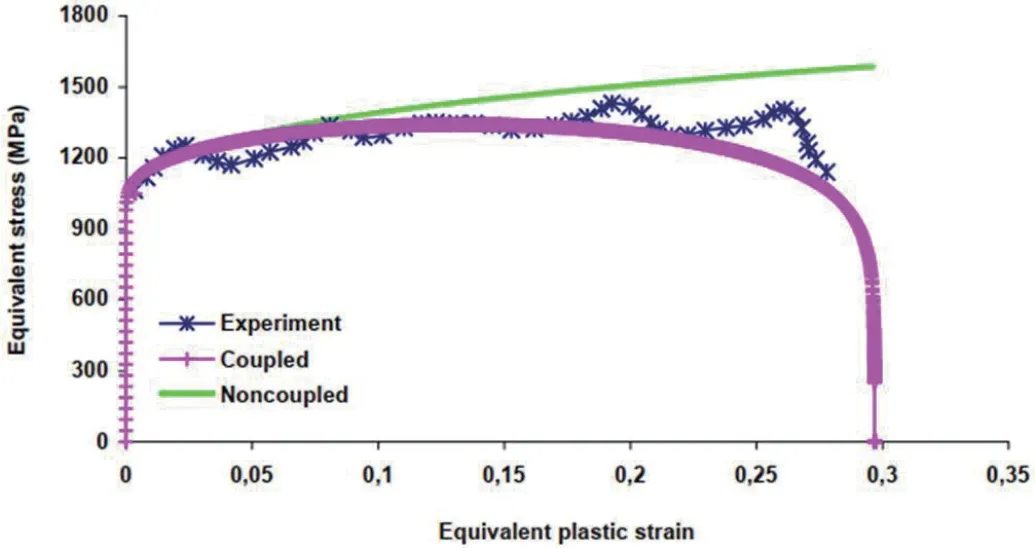

利用本文提出的全耦合本构模型对钛合金TC4 的拉伸应力-应变曲线进行数值预测。用简单拉伸试验到的实验硬化曲线来确定本构方程的材料常数,如表1 所示。试验和仿真结果如图1 所示,当等效塑性应变小于0.25 时,耦合材料模型结果和实验结果能够较好的吻合,当等效塑性应变达到0.355 时,材料刚度迅速退化为0,即材料完全失效,材料的损伤演化过程如图2 所示。分别对耦合损伤模型和无损伤模型进行仿真研究。研究发现,在无损伤的模型中,屈服应力单调递增且无退化行为,如图1 所示。

拉伸试验采用狗骨形状的试件,标距为5.0 mm,宽4.0 mm,过渡区的半径为1.0 mm,试样厚度为0.6 mm,如图3 所示。

试件以10 mm/s 的恒定速度进行拉伸,通过大量的小位移逐步进行加载。随着时间的累积,损伤局部化、裂纹形成以及最终的断裂相继出现。最初,损伤出现在试件中心,如图4(a)所示;当损伤达到细化阈值后,网格进行重构细化,如图4(b)所示;当损伤累积到一定程度之后,剪切带出现,并沿45°方向从试件中心向两边扩展,如图4(c)所示;随着加载的进一步增加,试件中心出现裂纹并沿剪切带扩展,如图4(d)所示;最终,当拉伸位移到0.918 mm 时,试件完全断裂,如图4(e)所示。试件断裂面的损伤分布以及等效塑性应变如图4(e)和(f)所示。在拉伸试验中,试件接近断裂时,变形局部化是一种正常现象。该模拟过程清晰地描述了损伤局部化以及裂纹扩展现象。结果表明,该模型能够较好地模拟损伤局部化后宏观裂纹的萌生和扩展过程。

图9:剪切试验中损伤局部化、裂纹的形成和扩展过程

图10:仿真和试验的力-位移曲线对比分析

为了进一步验证该模型,将仿真结果的拉伸力与试验值进行对比分析。图5 展示了恒定拉伸速度下全耦合模型仿真结果与试验结果的力-位移曲线对比情况。由图可以发现,由于损伤引起的软化现象的存在使得试件在拉伸距离为0.91 mm 时最终断裂;在拉伸距离0.4 mm 时,拉伸力达到最大值Fmax=2823N。除此之外,本文还通过仿真结果与试验结果中的应变分布的对比分析对模型进行验证,试验中的应变分布通过DIC 技术获得,如图6 所示。由图6 可以发现,仿真中的应变分布和试验中的应变分布能够较好的吻合,且试件的等效应变沿轴向和横向分布都不均匀。随着损伤的累积和局部化,应变也首先出现在试件的中心,然后沿剪切带集中。

3.2 剪切试验

在上面的拉伸试验仿真中,损伤出现和扩展过程中已经可以观察到剪切带的出现。相比于拉伸试验,剪切试验中没有截面的缩减,材料变形也是纯剪切变形。剪切变形中较低的应力三轴度可以有效降低损伤累积速率,因此,在剪切变形中可以发生较大的应变。剪切试件的几何形状和尺寸如图7 所示,剪切区在试件的中心。本仿真采用与拉伸相同的钛合金板材,新的JC 参数和损伤参数如表2所示。仿真结果与试验结果的应力-应变曲线对比如图8 所示,在等效塑性应变小于0.21 时,耦合模型仿真结果和试验结果能够较好的吻合,当塑性应变达到0.297 时,材料迅速失效。然而,未耦合损伤的JC 模型,屈服应力单调递增且没有退化现象。

与拉伸试验相同,剪切试验的仿真也以10 mm/s 的恒定速度进行,通过大量的小位移进行逐步加载。随着分析时间的增加,损伤的局部集中、裂纹的产生、试件的断裂依次发生。如表3 所示。

当剪切位移达到0.40 mm 时,损伤出现,但出现在剪切区的两边并不是中心,如图9(a)所示;当位移增加到0.60 mm 时,损伤在试件中心集中,如图9(b)所示;当位移从0.60 mm 逐渐增加到0.72 mm 时,损伤快速增长,如图9(c)所示;当位移从0.72 mm 增加到0.74 mm 时,试件中心出现裂纹,并沿剪切带向两端扩展,如图9(d)所示;最终,当位移达到0.75 mm 时,试件完全断裂。断裂后的损伤分布如图9(e)和(f)所示。该仿真清楚的描述了剪切带的形成和裂纹扩展的过程,剪切带和裂纹扩展方向在纯剪切过程中是一条直线,和拉伸时有明显的不同。

为了进一步验证该模型的有效性,对剪切过程中的力-位移曲线进行了对比分析,结果如图10 所示。由图可知,在拉伸距离为0.75 mm 时材料完全失效,拉伸距离0.68 mm 时,达到最大剪切力Fmax=1504N。不同位移时的等效应力分布也展示在图10 中,结果表明,在达到最终断裂时,剪切区的材料已经失去了承载能力。

4 结论

本文基于介质力学和全耦合理论,利用JC 模型,建立了一种考虑热-粘-弹塑性的全耦合损伤本构模型,用于金属成形和加工过程数值模拟。该模型能够准确预测延性损伤的发生以及描述热软化和应变速率硬化的影响。本文通过拉伸和剪切试验的仿真与试验结果的对比分析验证了该模型的有效性,较好的模拟了损伤行为的演化过程,包括:损伤局部化、微裂纹的出现及扩展等。因此,使用该全耦合损伤模型可以较好的模拟金属成形及加工过程的各种问题。