脉冲激光在多层超薄材料密封焊接中的应用

2020-02-04喻立川

喻立川

(重庆四联测控技术有限公司 重庆市 401121)

焊接技术是应用广泛的材料连接技术,常用的焊接方式有,氩弧焊、二氧化碳保护焊、氧气-乙炔焊、激光焊接、等离子焊接、电子束焊接等。熔焊是在焊接过程中将工件接口加热至熔化状态,不加压力完成焊接的方法。熔焊时,热源将待焊两工件接口处迅速加热熔化,形成熔池。熔池随热源向前移动,冷却后形成连续焊缝而将两工件连接成为一体。世界上第1 台激光器诞生于1960年,我国于1961年研制出第1 台激光器。40 多年来,激光技术与应用发展迅猛,已与多个学科相结合形成多个应用技术[1]~[3]。目前,激光焊接以其高效快捷、焊缝外形美观、焊接质量可靠,尤其是焊接时的低热输入、熔池小、热影响区小等特点[4]~[6]使得其很快被市场所接受。

在仪器仪表行业,存在着超薄、多层材料穿透焊接的情况,由于有密封性要求,之前多采用真空EBW 焊接的方式进行,EWB 有其独特的优势,如能量密度高、焊接深宽比大、焊接区域变形小、组织性能好、易于实现自动控制化等优点[7~8]。但是,由于EBW有真空系统存在,其效率与激光焊接相比相对较低,同时,其热影响同激光焊接相比明显偏大。近年来,激光焊接技术已发展成为相对成熟的技术,不过激光焊接也有其本身的缺点,如:焊接定位精度要求高[9]、脉冲激光本身能量波动范围大、深宽比不如EBW 焊接,由于这些原因存在,激光焊接的研究多集中在拼接焊、有一定厚度的搭接焊、穿透焊接上。为此,本文对脉冲激光焊接的应用做了研究,焊接的方式为3 层叠焊,最薄材料的厚度小于0.08mm,焊接材料均为316L 不锈钢。

1 焊接实验

1.1 焊接工艺

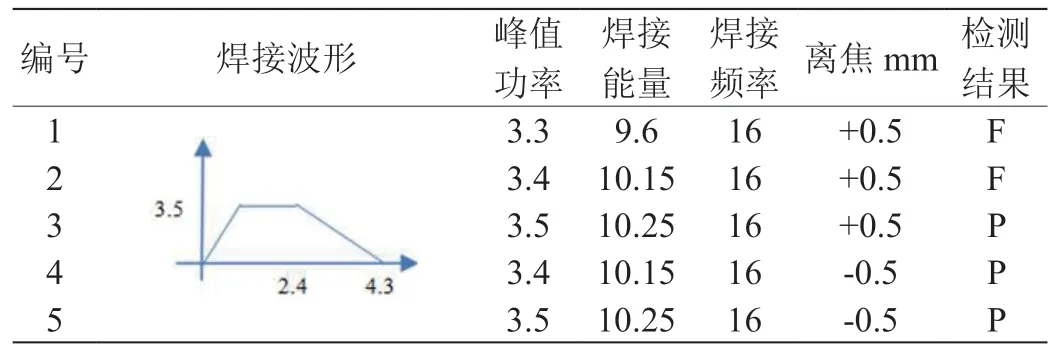

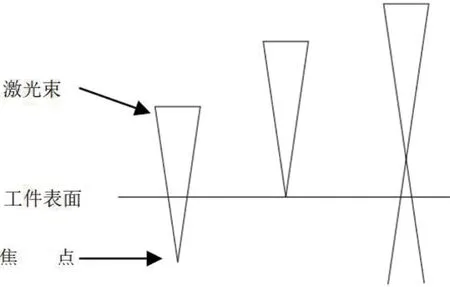

焊接试验选用的激光型号为HWLW300A,该机的主要参数有,最大功率300W,激光波长1064nm,单脉冲最大能量80J,单脉冲宽度0.5ms-20ms,脉冲频率1-200Hz,多种波形可选,带能量负反馈系统。本文根据实际要求设定了如图1 的焊接目标及要求。

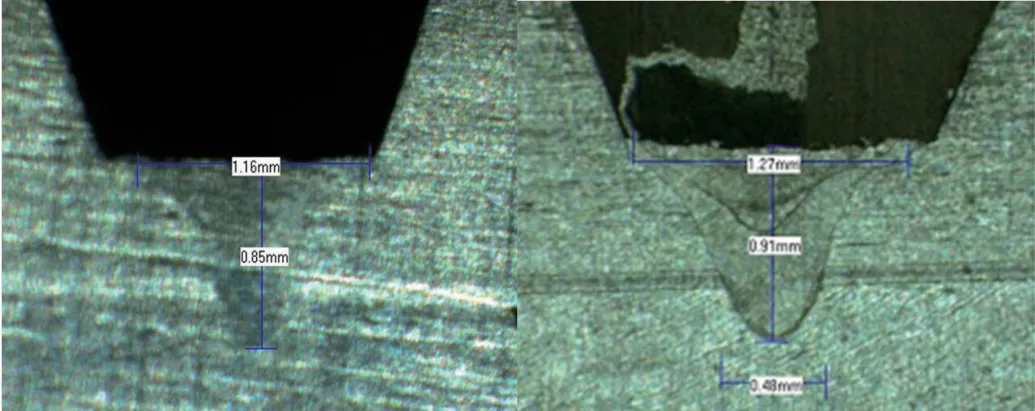

为了节约试样的次数,先做熔深1mm 左右的穿透焊接以确定大致的焊接能量范围。图2 为1mm 不锈钢板穿透焊接的照片。由此,确定了焊接的单点峰值功率大于3.3Kw。

1.2 样件焊接

以3.3KW 为参照,进行了工艺参数设定。表1 为焊接参数及检测结果表,表1 中的焊接波形纵坐标为KW,横坐标为ms(毫秒),峰值功率单位为KW,焊接能量单位为J,频率单位为Hz,检测结果F 表示失败,P 表示通过,检测所采用的设备为XL300 氦质谱检漏仪,要求漏率小于10-10Pa m3/s。从焊接结果来看,焊接峰值在3.5Kw,焊接能量在10.2J 左右可以获得较好的焊接结果。如果采用负离焦方式,峰值功率为3.4Kw 时,即可达到焊接要求。实验完成了激光焊接替代EBW 焊接的工艺摸索,实际生产效率由原来150s/件提升至50s/件。在摸索实验中,采用了矩形、大脉宽、窄脉宽等波形进行焊接,为什么选取表格中的波形进行焊接,后面有详细论述。

表1:焊接参数及检测结果表

图1:焊接目标及要求

图2:穿透焊接照片

2 实验结果及分析

2.1 焊接成品展示

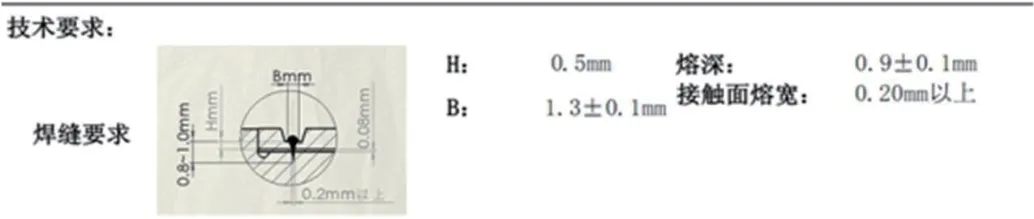

焊接成品照片见图3。从照片上可以看出,焊缝均匀、无飞溅、外观呈银白色,焊接外观良好,可以满足成品质量要求。

2.2 焊缝形貌分析及焊接样品展示

图3:焊接成品

图4:8 点采样位置示意图

图5:8 点熔深照片

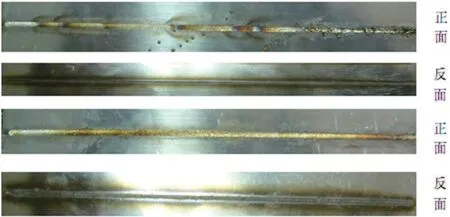

采用的脉冲激光进行焊接,要实现密封焊接要满足两个条件:一个条件是,焊接的单点熔深要达到要求;另一个条件是,焊斑的重叠率需要达到一定的要求,重叠率跟光斑的大小、焊接频率和工件焊接直径上的线速度有关系,考虑了这些因素,在本项目的焊接上采用的重叠率大于85%以上。重叠率的计算公式见公式(1)。

为了观察整个焊点的深度变化,我们以熔深为0.86mm 的取样块为样本,取了8 个点,每点间的距离约为0.1mm,分别测量了它们的熔深,取样的位置见图4,这八个点不同切面处的熔深照片见图5。从熔深情况来看,这8 个点中熔深最深处为0.86mm,最低处为0.82mm,最低熔深也是满足要求的。

2.3 焊缝组织分析

焊接完成后对试件做了金相分析,检测依据GB/T231.1-2009、GB/T13298-1991,GB/T13305-1991、GB/T6394-2002,GB/T10561-2005 的相关规定。检测结果显示,原理熔合线附近的基材奥氏体晶粒度在为2.0,接近熔合线的地方奥氏体晶粒度为4.5,在熔合的中间区域奥氏体晶粒度为7.0。由此结果表明,在激光焊接熔融及再结晶过程晶粒呈细化的趋势。金相组织分析见图6。

3 焊接实验分析

3.1 焊接缺陷

脉冲激光进行密封焊接会存在以下几种典型的缺陷,如塌陷、气孔、焊斑稀疏、烧蚀、深度不够等,塌陷是指焊接后焊缝区域形成的凹坑,该凹坑在一定程度上会降低焊缝的深度,降低被熔接部件外观质量。气孔也是常见缺陷之一,形成气孔的因素有很多,如,焊接材料所包含的杂质、吹气方式、焊接工艺参数等,气孔是熔接过程中对密封焊接质量影响最大的一类缺陷。在现代焊接技术分析中认为,等离子体的控制是引起气孔缺陷的主要因素[10]。在奥氏体材料的焊接中,由于用氮气进行气体保护,在吹气的过程中,保护气体会卷入焊接熔池中[11]。焊斑稀疏则主要与焊斑的重叠率有关,根据转速、焊斑大小、脉冲频率的匹配则可以确定焊斑的重叠率,结合熔深的考虑,焊斑的重叠率要求达到85%以上。烧蚀也是在含有薄型材料的焊接时会出现的缺陷。因此,对于该类材料的焊接需要保证结合面的严密贴合。如图7 所示,焊接的缺陷主要集中在气孔、烧蚀及表面塌陷和飞溅上,由于中间所夹的膜片只有0.08mm,这样的缺陷对于焊接后工件的气密性来说是致命的。

3.2 解决焊接缺陷的方法

为了解决前面提到的焊接缺陷问题,我们采取了以下措施,这些措施的综合运用才能获得理想的焊接质量:

3.2.1 大能量、窄脉冲宽的焊接

图6:金相组织分析

图7:焊接缺陷照片

采用窄脉宽、大能量进行焊接,总功率相同的情况下,窄脉冲更容易获得更深的熔深,因为窄脉宽有更集中的能量密度。试验证明,在选用窄脉宽的情况下,焊接功率在180w 左右就可以获得0.9mm 左右的焊接深度。

3.2.2 波形的调整

对于小功率焊接来说,波形有很多种,目前大多的设备已经提供了波形选择。脉冲焊接的波形选择也是关键因素之一,脉冲激光进行金属零部件焊接往往存在高的反射率,60%~90%的能量都会在初期被反射而损耗掉。因为这种反射的存在,一般情况下会选择带有前置尖峰的波形进行焊接[12]。但是在传感器焊接领域,对焊接质量有较高的要求,由于带有前置尖峰的激光波形在焊接初期能量较大,会在被焊接表面形成深坑或者产生较明显的飞溅。经过工艺摸索,将波形最终设定为梯形波。在焊接实验过程中选择过的波形见图8。

试验证明,对于薄型材料的密封叠焊,采用大能量窄脉宽的梯形波进行焊接比较适宜。

3.2.3 离焦方式

在激光焊接中,焦点处能量最为集中,如果焊接在焦点处完成的话,往往会激起工件表面金属颗粒的飞溅,因而要得到良好的焊接表面,在激光焊接中离焦(偏离焦点处焊接)就成了一个普遍的情况。图9 是离焦示意图。通常说来,一定焊接功率、一定离焦量的情况下,负离焦比正离焦更能够获得深的熔深,同时,焊缝的形貌也与离焦情况有关。

图8:焊接波形图

图9:离焦示意图

图10:正、负离焦下的熔深照片

图11:紫铜和304 不锈钢压头

图10 为正负离焦情况下的焊缝形貌图。在图中,正离焦情况下获得的熔深为0.85mm 而在负离焦的情况下获得的熔深为0.91mm,在离焦的情况下均未发现明显的飞溅情况。

通过a,b,c 三种措施的采用,解决了焊接飞溅、深度一致性不好、气孔、表面塌陷等缺陷问题。

3.2.4 夹具的改变

为了尽量消除焊接的热影响,对压头材料也做了对比,紫铜压头比不锈钢压头有更好的热传递作用。为了保证超薄材料不会出现烧蚀现象,要求被焊接材料紧密贴合,并且有足够的压紧力。在本文中,采用M12 压紧螺钉压紧,拧紧力矩为20N.m,实测压紧力为677kgf。图11 为紫铜和304 不锈钢压头的照片。

通过对压头的调整和压力力矩的规定,解决了超薄膜片与基底不能紧密贴合的问题,解决了焊接过程中膜片烧蚀的问题。

4 结语

本文利用中小功率脉冲激光器实现了多层材料的密封性焊接,焊接母材最薄处仅0.08mm 厚,焊接过程中解决了焊接气孔、塌陷、飞溅、材料烧蚀、密封不良等焊接问题。利用中小功率脉冲激光器实现了0.9mm 左右熔深的焊接,可以进行大批量生产。用激光焊接工艺替代EBW 焊接工艺,实现了多层材料重叠焊接,其密封性可以达到10-10Pa m3/s,同时,生产效率由150s/件提升至50s/件,生产效率最大提升了3 倍,降低了设备的采购成本及维护成本,有较明显的经济意义。