基于响应面法的离心风机蜗壳气动优化设计*

2020-01-18

(郑州宇通重工有限公司)

0 引言

离心风机作为环卫洗扫车的核心部件,为上装气力系统提供吸取沙石、污水等垃圾的风量及负压,因此,离心风机的气动性能对环卫洗扫车的作业效率、作业效果、作业噪声及污水回收率等车辆的工程属性有重要影响。根据测试,在纯电动环卫洗扫车中,离心风机的电耗约占上装电耗的60%以上,因此,研究和优化清扫车风机,提高风机性能,对延长环卫洗扫车作业时间有重要意义。

离心风机蜗壳的作用是将叶轮甩出的气体集中导流,并将其部分动能转变为压能[1]。离心风机蜗壳传统的设计方法主要有五种:等环量法、阿基米德螺旋线方程法、平均速度法、结构方形法及不等距方形法[2-4]。传统方法虽已技术成熟,但所设计的蜗壳型线却不能真实反映蜗壳内的实际流动状态,而蜗壳内流场的实际分布状态的研究,对改进蜗壳型线设计方法有着至关重要的作用[5-6]。蜗壳型线不仅决定蜗壳内气流流动的好坏,对风机叶轮内部的流动状态也有重要影响,蜗壳与叶轮的匹配尤为重要。孙长辉等改变蜗型线后数值计算结果表明叶轮内部流场得到明显改善[7]。文乾等以等环量法为基础,在考虑气体粘性的情况下,对蜗壳型线进行修正,CFD结果表明风机性能有所提升[8]。潘地林等通过数值模拟结合试验测试研究了蜗壳内气流流动特性,对蜗壳结构的设计和改进有一定的指导意义[9]。丁骏等通过数值模拟的方法研究了蜗壳开度对风机性能的影响[10]。李春曦等对蜗壳内部加装防涡圈后进行数值模拟及试验对比,数值计算和试验研究表明在风机蜗壳中加装防涡圈可以改善风机流场,减少泄漏流量,但同时也会使风机的流动损失略有增加[11]。王杨采用CFD软件对改进后的蜗壳进行了对比分析,并模拟了流场的噪声,获取了蜗壳宽度和蜗舌大小对车用风机性能和噪声的影响规律[12]。向同琼等总结分析了蜗壳的传统设计方法,并对离心风机性能影响明显的蜗壳型线和截面形状等因素进行了分析总结[13]。

目前对离心风机蜗壳的优化主要聚焦于单一参数变量对风机性能的影响,未考虑多变量对风机性能的影响。本文以某纯电环卫洗扫车专用风机的蜗壳为研究对象,用响应面法对风机的效率进行优化。

1 数值仿真方法

1.1 风机的数值计算

以某环卫清扫车专用风机为分析对象,分析模型如图1所示。风机主要参数如表1所示。

图1 风机结构Fig.1 The structure of fan

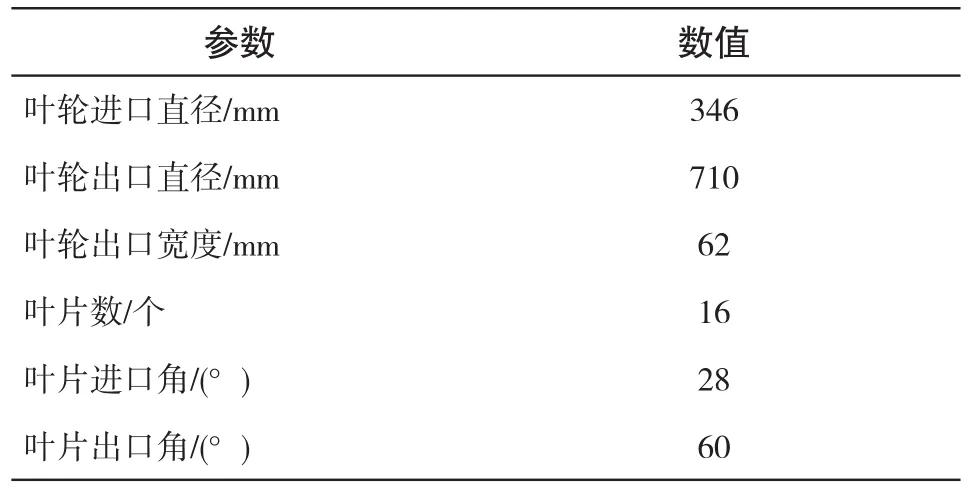

表1 风机主要参数Tab.1 Parameters of fan

以CATIA软件对风机进行三维建模,适当延长进出口段。以fluent meshing软件生成高质量的多面体网格,保留叶轮与进风口之间的间隙,网格模型如图2所示。叶轮区域作为转子区,其流场比较复杂,采用较小的网格尺度,网格105万,进风口及蜗壳网格数141万,近壁区域划分边界层,保证Y+在30~50范围内,风机网格共计246万。

图2 风机网格Fig.2 Fan mesh

利用计算流体力学仿真软件Ansys Fluent对风机性能进行仿真分析,Fluent提供两种求解器Pressure-Based和Density-Based,一般低速流动采用Pressure-Based求解器,而高速流动采用Density-Based求解器。Velocity Formulation默认为Absolute,在多参考系中推荐Relative格式。Time分为Steady和Transient两种。风机流道内部流动属于低速流(Ma<0.3),因此流场采用稳态计算。

根据对Reynolds应力做出的假定或处理方式不同,湍流模型主要有两类:Reynolds应力模型和涡黏模型。Reynolds应力模型作为七方程模型,理论上可以模拟比较复杂的流动,但对计算机CPU及内存要求较高,工程上不实用。涡黏模型包括零方程模型、一方程模型和两方程模型,其中,两方程模型是针对充分发展的湍流形成的,属于高Re数的湍流模型,工程上应用较广,它包括标准k-ε模型及在此基础上改进而来的RNG k-ε模型和Realizable k-ε模型。标准k-ε模型具有明显的各项同性特征,在计算强旋流或带有弯曲壁面的流动时会失真。RNG k-ε模型通过修正湍动黏度,考虑了平均流动中的旋转和旋流流动的情况,更加真实的捕捉了湍流的非各项同性的特征,但求解稳健性不足。由于Realizable k-ε湍流模型考虑了平均旋度的影响,因此,对于旋转流动、强逆压梯度的边界层流动、流动分离和复杂的二次流动有较好的表现。

风机的数值模拟采用Realizable k-ε湍流模型求解N-S方程,近避区采用标准避面函数。压力速度耦合采用Coupled算法,压力项采用二阶迎风格式离散,动量方程采用二阶迎风格式离散,湍动能及湍流耗散率采用一阶迎风格式离散。

收敛准则:定常计算的所有残差下降3个量级,风机进出口质量流量误差小于0.5%时认为计算收敛。

依据GB/T 1236-2000《工业通风机 用标准化风道进行性能试验》对样机进行测试。图3、图4分别为风机的全压性能曲线和功率曲线,比较可知CFD结果与试验结果在趋势上基本一致,最大误差5%以内,说明CFD数值计算方法有效、可靠。

图3 风机全压性能曲线Fig.3 The fan total pressure performance curve

图4 风机轴功率性能曲线Fig.4 The fan shaft power performance curve

另外,由于在小流量区流场具有较强的瞬态特性,由此造成稳态计算在小流量区CFD结果与试验结果一致性比较差。

风机静压分布如图5所示,在叶轮流道内,随流道半径的增加静压升逐渐升高,且叶轮流道静压的增加比蜗壳静压增加的快。这是由于叶轮是风机主要的做功部件,使叶轮旋转的机械能转化为气体的压力能及动能,而蜗壳内静压的增加主要是靠蜗壳截面扩张,而使叶轮出口的部分动压转换为静压。由风机静压分布可知,因蜗壳截面设计不合格,蜗壳周向静压不均匀,在225°至360°角度范围内,蜗壳外边界处扩压过大,存在局部较高的静压区。

图5 静压Fig.5 Static pressure

图6 速度矢量分布Fig.6 The velocity vector distribution

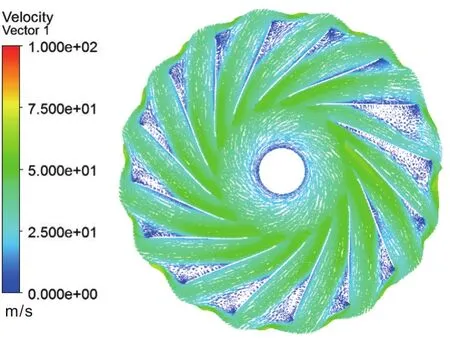

风机速度矢量分布如图6所示。在靠近叶轮流道出口处的叶片吸力面,存在不同程度的低速涡流区,涡流区的大小随蜗壳周向角度的不同而不同,说明叶轮虽然几何上具有周期性,但流场分布不具有周期性,这是由于蜗壳静压分布不均匀造成的,离心风机稳态计算时,应全流道进行数值计算。

综上,可以看出,蜗壳截面面积设计不合理,导致叶轮流道内存在部分涡流区,降低叶轮流道有效的流动面积,使风机效率下降,需要对风机蜗壳截面尺寸进行优化。

1.2 气力系统的数值计算

为得到风机运行的工况点,对环卫洗扫车上装气力系统进行数值计算,得到上装气力系统的负载曲线。上装气力系统主要由吸盘、大箱及风道组成。图7为环卫洗扫车气力系统示意图。气力系统流体域如图8所示。

图7 环卫洗扫车气力系统示意图Fig.7 Schematic diagram of sweeper

图8 流体域Fig.8 Fluid domain

对气力系统流体域进行多面体网格划分,对吸盘及吸管等流速变化大的部件的网格适当加密处理,并根据湍流模型控制第一层边界层网格高度,网格共计297万。

边界条件:压力进口,出口质量流量。经数值计算,得到清扫车上装气力系统的负载参数如表2所示。

表2 负载参数Tab.2 Load parameters

由图9可知,风机运行的工况点:风量10 950m3/h,风机压力6 450Pa。

图9 风机及气力系统特性曲线Fig.9 Performance curve of fan and pneumatic system

2 基于响应面的优化设计

基于CFD的气动优化设计已成为当前计算流体力学的一个重要领域。响应面法是将试验设计和数理统计相结合的方法,在数值分析的基础上对指定的样本点进行连续试验,达到在样本空间构造测定量的全局逼近[14]。相应面法可以通过较小的试验获得设计变量和性能间足够精确的相互关系,并用简单的代数形式展现;同时,在进行气动优化设计中能消除高频噪声,并在优化设计过程中针对不同的目标函数和约束条件,不需要增加额外的计算量,给设计带来很大方便[15]。

将响应面优化法应用于风机蜗壳气动数值优化中,把蜗壳关键尺寸作为设计变量,风机静压为约束变量,风机效率作为响应变量,求解风机效率的最大值。

2.1 分析流程搭建

为减少DOE试验中样本数量,对蜗壳部分尺寸进行参数化:蜗壳宽度减少量P1、蜗舌半径P2、蜗壳第一段弧的纵坐标P3、蜗壳第四段弧的横坐标P4及纵坐标P5。

在Workbench中搭建分析流程,采用Ansysmeshing对不同流体域进行网格划分,然后导入到fluent中进行装配、数值计算,最后基于计算结果启动响应面优化程序,分析流程图如图10所示:

图10 分析流程图Fig.10 The analytical flow chart

2.2 DOE试验设计

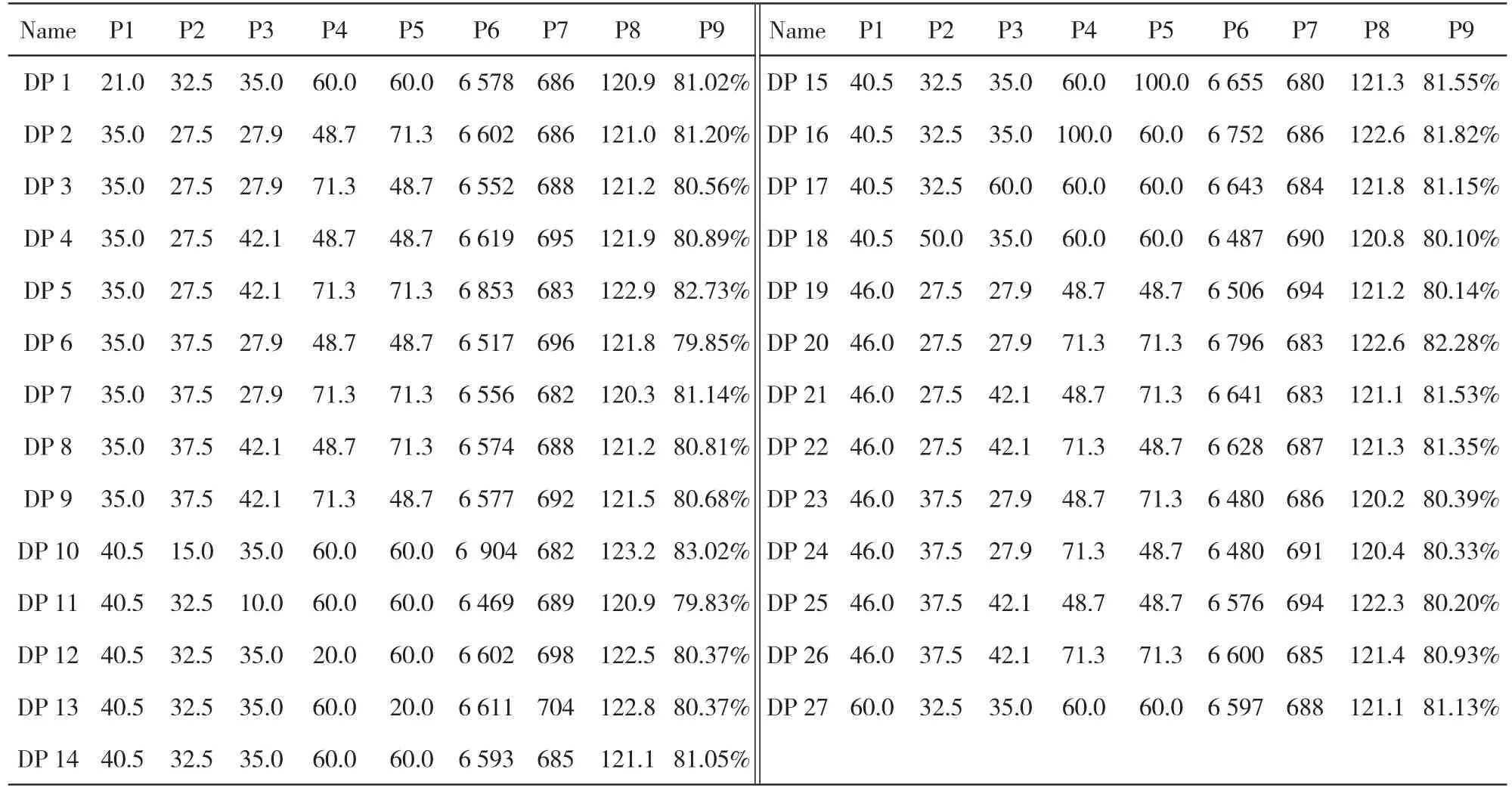

DOE用于确定样本点的位置,在DOE中设置输入变量的取值范围:P1∈(21,60),P2∈(15,50),P3∈(10,60),(P4,P5)∈(20,100)。输出参数为风机进口全压(P6)、风机出口全压(P7)、扭矩(P8)及风机效率(P9)。

DOE试验设计的目的是用一组设计点来生成响应面,然后基于响应面进行优化设计。响应面的精度取决于响应面的算法及设计点的数量,这里采用默认的中心组合法Central Composite Design算法,样本类型用Auto Composite,共计生成27个样本点。样本点CFD结果如表3所示,样本10的风机效率最高为83.02%。

表3 样本空间Tab.3 Sample space

2.3 响应面优化

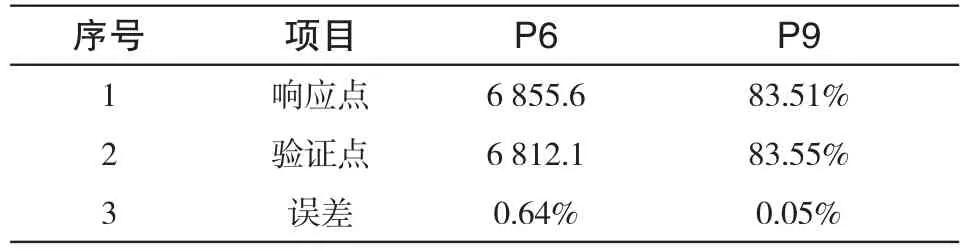

采用多目标遗传算法MOGA优化,P1~P5为设计变量,进口全压P6设为约束变量,要求P6≥6 450Pa,优化目标为风机效率P9,求其最大值。优化后几何参数如表4所示:

把响应点作为验证点,经CFD重新校核,响应点与验证点误差对比如表5,P6误差0.64%,P9误差0.05%,验证结果表明响应面精度较高,结果可信。

对比在工况点下优化前后叶轮的速度矢量图,如图11和图12所示,原风机叶轮流道内在叶片吸力面处有边界层分离、脱落,形成局部涡流区,减少了流道的有效流动面积,使风机效率降低。优化后叶轮流道气流分布比较均匀,风机效率有所提高。

优化结果表明,优化后风机效率83.6%,原风机效率79.0%,效率提高4.6%;优化后风机进口全压6 812Pa,原风机进口全压6 450Pa,进口全压提高5.3%。

表4 优化后几何参数Tab.4 Optimized geometric parameters

表5 优化后几何参数Tab.5 Results of response point versus verification point

图11 原叶轮速度矢量分布Fig.11 The velocity vector distribution of original impeller

图12 优化后叶轮速度矢量分布Fig.12 The velocity vector distribution of optimized impeller

3 结论

本文采用响应面法对风机进行气动优化,探索了不同蜗壳尺寸组合对风机静压、效率的影响,最终得到最佳气动参数下蜗壳的尺寸。结果显示:

1)蜗壳对离心风机的气动性能有一定影响,蜗壳优化后,风机效率从79.0%增大到83.6%,提高了4.6%,风机静压提高了5.3%,改善了叶轮流道内的内部流场;

2)响应面法在风机气动优化方面具有可行性,操作简单,实用性高;

3)对进风口及叶轮等其它风机型线也可以采用响应面方法进行优化;

4)离心风机的叶轮虽然几何上具有周期性,但叶轮流场分布不具有周期性,离心风机进行稳态数值计算时,应以全周期叶轮流道进行计算。