引气型玻化微珠粉煤灰保温混凝土性能试验研究

2020-01-16方张平

方张平,黄 伟

(淮南联合大学 建筑工程系,安徽 淮南 232038)

我国“十三五”节能减排政策中明确提出实施绿色建筑全产业链发展计划,推行绿色施工方式,推广节能绿色建材.建筑物外墙围护结构是室内外能耗运转的关键部位,据统计每年因冬季采暖、夏季制冷至少有30%以上的热量是通过门窗、墙体散失,外墙保温技术要求越来越高.传统外墙保温技术的施工方法是等建筑主体结构成型后,在外墙粘贴或涂刷保温材料,工序多,施工速度慢,造价高,且保温材料与主体结构材料物理力学性能差异大,易因受力不均造成保温层空鼓开裂甚至脱落.自保温混凝土是指将掺合料和保温材料适量加入普通混凝土中来改善其热工性能.

近年来,随着混凝土技术的快速发展,引气技术被广泛应用于各种混凝土建筑领域.在普通混凝土中掺入适量引气剂可形成引气型混凝土.引气剂的引入可在混凝土内部产生丰富稳定封闭的有益小气泡,且这些小气泡做均匀定向排列(小气泡不会连通形成有害大气泡,使混凝土密度降低),呈现出多孔海绵状结构,有效降低混凝土导热系数,保温性能增强[1].玻化微珠因其特殊加工工艺,表面玻化封闭形成一定颗粒强度,内部空腔多孔具有轻质、保温、隔热、防火和吸音等优异性能,属理化性能稳定的环保型高性能无机轻质绝热材料,被广泛用于自保温混凝土中[2-3].

粉煤灰是从燃煤电厂烟囱中收集到的一种颗粒状固体工业废弃物,为促进废弃物的二次利用,降低造价,推进绿色建筑环保材料的应用,结合安徽淮南及周边地区煤矿产业特性,在混凝土中添加适量粉煤灰.目前,国内外诸多学者对此已展开研究,并取得一定的成果,如黄伟等[4-10]对不同配合比的玻化微珠混凝土进行正交试验,证实了玻化微珠掺入普通混凝土中的可行性,且能与混凝土中其他组成材料有良好的相容性,具有实际施工的可操作性;蒋荣等[11-12]对引气型玻化微珠混凝土砌块进行试验研究,试验结果表明引气剂不但能改善混凝土的综合工作性能,还能有效降低混凝土的导热系数.

本课题组利用轻集料玻化微珠和电厂工业废弃物粉煤灰制备引气型玻化微珠粉煤灰保温混凝土,双掺不同掺量的玻化微珠和粉煤灰,通过正交试验测定其抗压强度和劈裂抗拉强度,得出混凝土最大强度下玻化微珠和粉煤灰的最佳掺量,并测定该掺量下混凝土的导热系数.这一方面可为引气型玻化微珠粉煤灰保温混凝土在今后建筑工程中的应用提供试验数据参考;另一方面还可以有效解决当地工业废弃物粉煤灰的回收利用问题,降低生产成本,减轻环境污染.

1 试验条件

1.1 试验方案设计

混凝土设计强度等级为C30,水灰比0.5,砂率为36%,基准混凝土配合比为水泥∶砂∶石∶水=480 kg∶648 kg∶1 146 kg∶240 kg.为能在混凝土内部引入数量丰富的小粒径有益气泡,改善混凝土孔结构,增大整个拌合物浆液体系的表面积,使固体颗粒之间的润滑作用加强,提高和易性,缓解泌水和轻重骨料离析现象,增强混凝土的保温隔热性能,掺入0.3%的引气剂.为减小水胶比,增大浆体粘度,提高混凝土后期强度,掺入5%的硅灰和0.5%的减水剂.由于轻集料玻化微珠颗粒的密度仅有100~250 kg/m3,在混凝土拌和时易上浮,造成在混凝土内部分布不均,此外玻化微珠易破损,破损后内部孔隙空腔外露,吸水性较大,为抑制因玻化微珠的上浮导致分层离析所引起混凝土强度不均匀,且为保证混凝土拌合物水胶比的稳定,在混凝土搅拌之前需对玻化微珠颗粒进行加水充分预湿.

以玻化微珠等体积替代砂子0,20%,40%和60%,粉煤灰等质量替代胶凝材料0,10%,20%和30%为变量,采用正交试验法设计16 组不同配合比的引气型玻化微珠粉煤灰保温混凝土,分别测试其抗压强度和劈裂抗拉强度,分析强度变化趋势,得出玻化微珠和粉煤灰的最优掺量,并对此掺量引气型玻化微珠粉煤灰保温混凝土的导热系数进行测定,分析承重和保温双指标之间的关系.

1.2 试验原材料

1)水泥:安徽省淮南市八公山牌P.O 42.5 普通硅酸盐水泥.

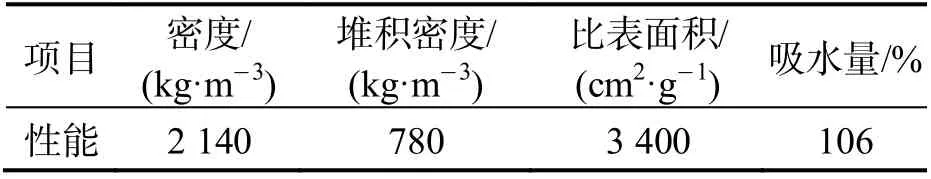

2)石子:普通碎石,粒径为5~15 mm,级配连续. 3)砂:普通河砂,细度模数为2.3,中粗砂. 4)玻化微珠:河北廊坊信义鼎节能保温建材公司生产,物理性能指标见表1.

5)粉煤灰:安徽省淮南市平圩电厂提供,物理性能指标见表2.

6)硅灰:Sio2含量≧92%,容重1 600~1 700 kg/m3.

7)引气剂:高纯度型引气剂.

8)减水剂:聚羧酸系高效减水剂.

9)水:当地饮用水.

表1 玻化微珠物理性能指标

表2 粉煤灰物理性能指标

1.3 试验制备

抗压强度和劈裂抗拉强度试验均采用尺寸为150 mm×150 mm×150 mm 的标准混凝土试件,各制作成16 小组,每组3 个,共计96 个.混凝土拌合料入模、振捣、抹平,静置24 h 后脱模,搬入恒温恒湿养护箱内标准养护28 d 后在型号为WAW-1000 kN 微机控制电液伺服万能试验机上进行强度测试.导热系数测试采用DR3030 智能平板导热系数测定仪,为避免因试件表面不平整导致接触时产生空隙热阻影响测试数据的准确性,按照试验设计要求定制6 个尺寸为300 mm×300 mm×30 mm 钢模平板,充分保证平整度.

2 试验结果与分析

2.1 试件断面观察

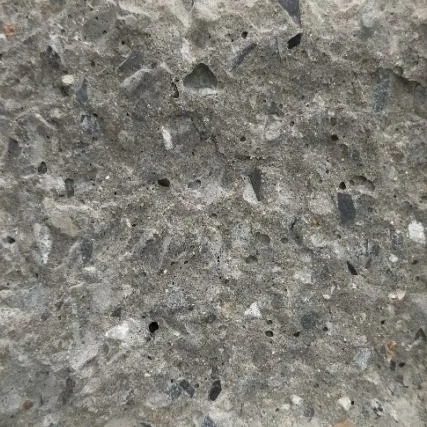

图1 不掺玻化微珠和粉煤灰混凝土试件断面

仔细观察图1 中不掺玻化微珠和粉煤灰混凝 土试件受力破坏后的断面,可以清晰直观地看到混凝土内部存在2 种形态差异较大的孔洞.一种是因加入适量引气剂产生数量丰富且分布均匀的微小孔洞,这些微小孔洞在混凝土硬化后仍能稳定存在,使混凝土呈现多孔海绵状结构;另外一种是混凝土在搅拌过程中不可避免裹入空气产生的相对较大且数量不多形状不规则的孔洞.当双掺玻化微珠和粉煤灰时,如图2 所示,白色玻化微珠颗粒在混凝土粗细骨料和胶凝浆体中分布均匀,部分因引气剂产生的微小孔洞被白色玻化微 珠小颗粒有效填充,粉煤灰的掺入使胶凝材料增加,由于粉煤灰粒径比水泥颗粒更细,粉煤灰与水泥等胶凝材料形成的浆液能有效改善混凝土的流动性,混凝土内部不规则大孔洞数量明显减少,胶凝材料粘度和均匀性提高,混凝土试件断面看起来更加平整细腻密实,大小孔洞均被部分有效填充,且水泥等胶凝材料均匀牢固地吸附在玻化微珠周围,有效保护玻化微珠的完整性.

图2 双掺玻化微珠和粉煤灰混凝土试件断面

2.2 试验强度数据与分析

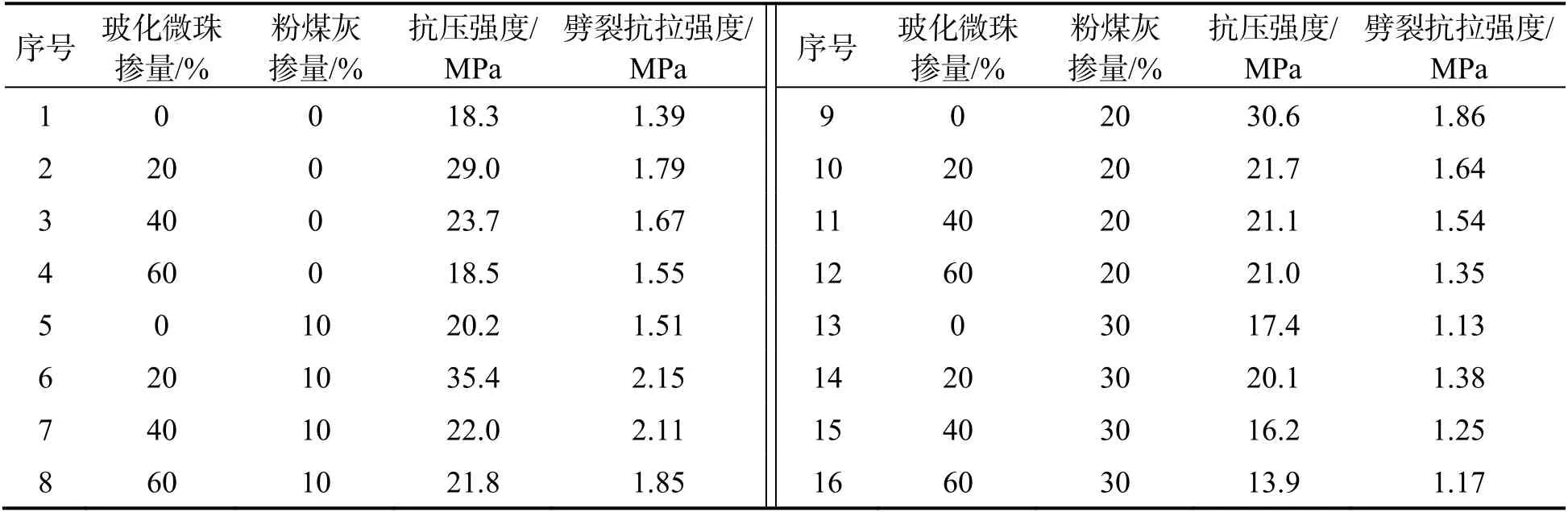

在普通引气型混凝土中双掺玻化微珠和粉煤灰,以玻化微珠等体积替代砂0,20%,40%和60%,粉煤灰等质量替代胶凝材料0,10%,20%和30%,进行正交强度试验,抗压强度测试控制加载速度为0.6 MPa/s,劈裂抗拉强度测试控制加载速度为0.06 MPa/s,不同配合比混凝土试件强度数据如表3 所示.

表3 不同配合比混凝土试件强度试验结果

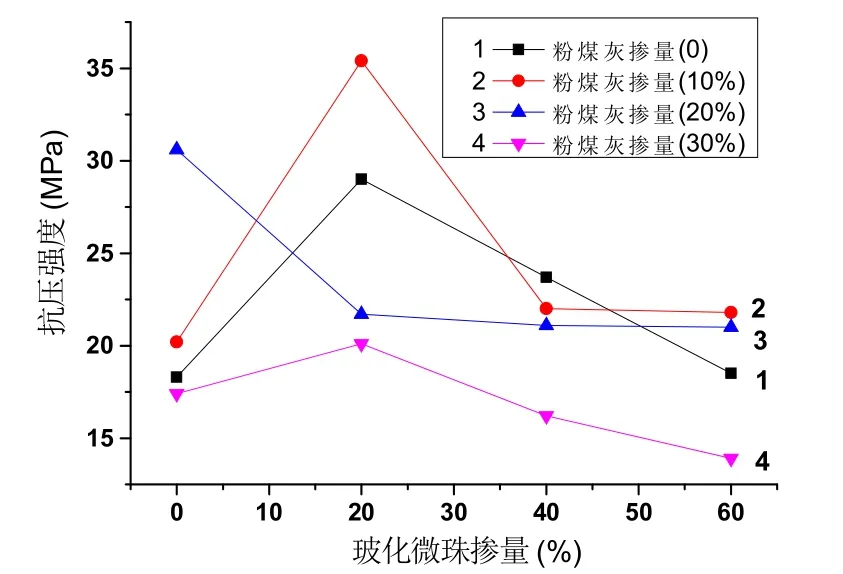

为提高不同配比混凝土试件强度数据对比的直观性,对表3 中数据进行曲线分析,以玻化微珠不同掺量为横坐标,抗压强度和劈裂抗拉强度分别为纵坐标绘制强度变化曲线,如图3 和图4所示.

图3 抗压强度变化曲线

图4 劈裂抗拉强度变化曲线

从图3、图4 中能明显看出2 号曲线所代表的混凝土试件抗压强度和劈裂抗拉强度数值显著大于1,3,4 号曲线,且有明显数据峰值,引气型混凝土试件双掺玻化微珠和粉煤灰存在最优掺量.结合表3 中强度数据对比分析,可知2 号曲线所代表的混凝土试件在玻化微珠掺量为20%、粉煤灰掺量为10%时的抗压强度数值达到最大值35.4 MPa;相对玻化微珠掺量为0,粉煤灰掺量为0,10%,20%和30%时分别提高48.30%,42.94%, 13.56%和50.85%;相对玻化微珠掺量为20%,粉煤灰掺量为0,20%和30%时分别提高18.08%,38.70%和43.22%;此掺量下混凝土试件的劈裂抗拉强度数值达到最大值2.15 MPa.相对不掺玻化微珠,粉煤灰掺量为0,10%,20%和30%时分别提高35.35%,29.77%,13.49%和47.44%;相对玻化微珠掺量为20%,粉煤灰掺量为0,20%,30%时分别提高16.74%,23.72%和35.81%;当玻化微珠掺量为40%时,抗压强度和劈裂抗拉强度数值都存在明显递减趋势;玻化微珠掺量为60%时,强度数值均进一步减小.即引气型玻化微珠粉煤灰保温混凝土中玻化微珠和粉煤灰强度最优掺量为:玻化微珠掺量为20%,粉煤灰掺量为10%.

当粉煤灰掺量为10 %时,即2 号曲线,引气型玻化微珠粉煤灰保温混凝土抗压强度和劈裂抗拉强度随玻化微珠掺量的变化呈现相同的变化规律,均是先逐渐增大,随后减小.玻化微珠和粉煤灰双掺入引气型混凝土中,玻化微珠部分替代砂子,在混凝土拌合物成型时,会以自空腔结构形式均匀填充到混凝土粗细骨料和水泥浆液的间隙之中,且还会填充到因引气剂产生的微小气泡之中,使混凝土结构更加密实紧致.此外,玻化微珠小颗粒在混凝土中充当了类似固体引气剂作用,这些固体小颗粒具有较高的弹性,存在较大的自由变形空间,当小颗粒界面受到外力作用时,其与粗细骨料接触产生的应力集中所导致的应变会因这些固体小颗粒的存在而得以释放,阻止了界面的破坏,促进混凝土抗压强度和劈裂抗拉强度的形成[13].随着玻化微珠掺量的继续增加,混凝土内部充斥着大量空腔结构,这些空腔结构降低了混凝土结构的密室程度,且玻化微珠本身强度较低,在受到外部荷载作用时,粗细骨料变形位移加强,混凝土内部的孔洞和玻化微珠的空腔结构均发生压裂和塌陷现象,微小裂纹延伸贯通成大的空隙裂缝,大大降低混凝土强度,即本试验中玻化微珠的最优掺量为20%.同时,当玻化微珠掺量为20%时,在引气型混凝土中掺入适量粉煤灰,粉煤灰中富含潜在的火山活性空心微珠,尤其在碱性环境中可以充分发挥粉煤灰的活性和填充作用,加速粉煤灰的火山灰效应,使水化反应更加均匀充分,且粉煤灰具有多孔结构,比表面积大,使胶凝浆体密度降低,粘度和均匀性增大,减弱骨料分离,有效改善和易性,混凝土强度得以提高.但随着粉煤灰掺量的继续增大,会一定程度上降低胶凝材料的浓度,使得粘结团聚作用减弱,且由于粉煤灰后期水化较慢,过多的粉煤灰将不再继续参加水化反应,还会包裹住周边的水泥浆液阻止其水化,进一步导致混凝土强度降低.

2.3 导热系数测定

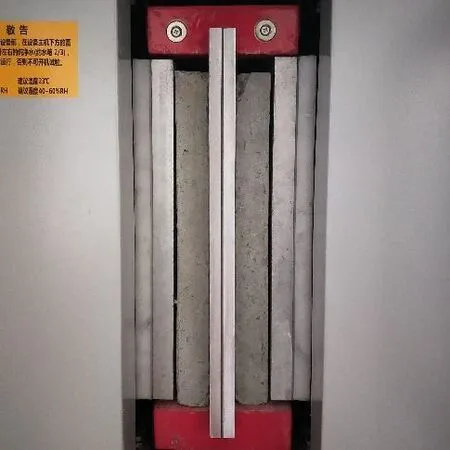

图5 300 mm×300 mm×30 mm 平板试件

通过强度试验可知当玻化微珠掺量为20%、粉煤灰掺量为10%时,引气型玻化微珠粉煤灰保温混凝土抗压强度和劈裂抗拉强度达到最大值,满足混凝土结构承重需求.对此配合比混凝土进行导热系数测定.试验中制作尺寸为 300 mm×300 mm×30 mm 的混凝土试件,6 个为1 组,如图5 所示.试件成型后静置24 h 拆模,拆模后 对混凝土板表面进行及时磨平处理,保证试件厚度均匀,2 表面平行,然后放置养护箱内标准养护28 d.在进行导热系数测定前需将试件放入烘箱内烘干至恒重,然后将烘干后的2 块板紧贴冷热板放入DR3030 智能平板导热系数测定仪内夹紧,确保各试件的接触面平整且贴合紧密,最后关好保护盖将整个测试体系封闭密实,避免外界因素对其数值产生影响,如图6 所示.试验环境保持干燥状态,热板控制温度设为35 ℃,冷板控制温度设为15 ℃,冷热板温差为20 ℃,启动电源,开始试验.大约3 h 后待数据稳定收敛,试验自动停止,测得导热系数数值.

图6 DR3030 智能平板导热系数测定仪

取3 组混凝土板试件导热系数的平均值得出该配合比引气型玻化微珠粉煤灰保温混凝土导热系数为0.431 73 W/(m·K),相对普通混凝土导热系数1.74 W/(m·K)降低了75.19%,满足我国建筑节能设计标准中对围护结构导热系数设计限值0.77 W/(m·K)的要求.

3 结论

1)在普通引气型混凝土中双掺玻化微珠和粉煤灰制备成的引气型玻化微珠粉煤灰保温混凝土具有施工可操作性.玻化微珠等体积部分替代砂子后,与混凝土其他组成材料结合良好,能均匀分布于混凝土粗细骨料和胶凝浆体之中共同协作;粉煤灰等质量部分替代胶凝材料可以有效改善混凝土拌合物的和易性,提高混凝土综合性能.

2)引气型玻化微珠粉煤灰保温混凝土抗压强度和劈裂抗拉强度随玻化微珠和粉煤灰掺量的增加呈现相同的变化趋势,均是先逐渐增大而后下降.即引气型玻化微珠粉煤灰保温混凝土中玻化微珠和粉煤灰强度最优掺量分别为:玻化微珠掺量为20%,粉煤灰掺量为10%.

3)最优掺量下的引气型玻化微珠粉煤灰保温混凝土抗压强度数值为35.4 MPa,劈裂抗拉强度数值为2.15 MPa,导热系数为0.431 73 W/(m·K),力学性能和热工性能均能达到我国建筑墙体材料的设计标准,满足建筑节能需求.