超硬材料包覆新技术研究综述

2020-01-11张旺玺梁宝岩卢金斌孙长红穆云超

张旺玺,梁宝岩,卢金斌,孙长红,穆云超

(1.中原工学院 材料与化工学院,河南 郑州 450007;2.苏州科技大学 机械学院,江苏 苏州 215009;3.河南省金刚石工具技术国际联合实验室,河南 郑州 450007;4.河南省金刚石碳素复合材料工程技术研究中心,河南 郑州 450007;5.郑州职业技术学院材料工程系,河南 郑州 450010)

把一种材料用另一种材料包覆起来,这样得到的具有内核外壳结构的异质化材料,可以将内核与外壳的不同功能协同组合,改善核壳复合材料的性能。为了改善超硬材料工具的强度、性能和延长其使用寿命,在超硬材料金刚石或立方氮化硼(cBN)表面包覆一层涂层材料用于提高超硬材料与基体间的结合强度,并具有改善超硬材料耐用性、热稳定性、分散性和抗氧化性能的作用。对超硬材料表面包覆的方法包括镀覆、涂覆等,已经获得比较多的研究或应用的主要有化学镀、电镀、真空微蒸发镀、物理气相沉积、化学气相沉积等方法[1]。

金刚石表面镀覆金属技术,国外最早由元素六公司开发并成功取得了良好的应用效果。国内对金刚石进行化学镀及电镀方法开展的研究较早。获得大量应用效果比较好的是燕山大学王艳辉教授团队[1]开发的超硬材料表面真空微蒸发镀覆技术,即在一定真空和温度下,能够在界面使金属表层原子与金刚石或cBN超硬材料磨粒之间发生反应成为稳定化合物,尤其是金刚石表面镀Ti的技术,工业应用最为广泛。

随着超硬材料复合制品和由制品制造工具技术的不断发展,各种镀覆和包覆方法得到不断改进和完善,许多新的包覆技术和方法也不断出现,形成了适合不同工具种类和特定结合剂类型的一系列超硬材料表面处理工艺技术和新品种。近年来,中原工学院张旺玺、梁宝岩研究团队采用超硬材料表面包覆方法,包括熔盐处理、钎焊、溶胶凝胶法、异质外延生长、等离子体烧结、自蔓延烧结、静电纺丝等新技术实现了超硬材料表面的包覆,可以针对特定的使用目的和需求,采用不同的技术在超硬材料表面对组织结构、形貌、物理和化学成分进行复合设计、修饰和性能调控,本文对获得的部分相关研究成果进行了综述。

1 熔盐处理

采用熔盐处理法在超硬材料表面镀覆Ti金属,可以直接在超硬材料表面反应生成金属Ti涂层,工艺简单、便于操作、镀层厚度易于控制,还可以在次生表面伴随生长各种不同形貌的化合物,大大增加了超硬材料的比表面积。

梁宝岩等[2]以Ti粉、Al粉和超硬材料(金刚石,或cBN)微粉为原料,采用微波熔盐处理,在金刚石或cBN超硬材料表面反应形成涂层,表面处理后形成的是连续致密的Ti涂层,在Ti涂层上还形成有一定量的 Al3Ti颗粒相。该熔盐处理的反应条件是:原料按照设定的比例与NaCl和KCl混合后采用微波加热,在氩气气氛下升温速度100 ℃/min,升温到900 ℃保温2 h,然后自然冷却至室温,取出反应物,经去离子水反复清洗,以除去形成的副产物盐类物质。最终,金刚石表面形成较致密的涂层,平均粒度是0.4 μm左右的颗粒状Al3Ti相生长在Ti涂层上。

梁宝岩等[3]以Ti粉与不同粒度的金刚石为原料,研究了不同热处理温度下金刚石表面材料组织结构和物相形貌的影响,当金刚石的粒度为 170 /200 目时,在温度600℃~700℃熔盐处理,金刚石表面形成致密Ti涂层;在温度800℃~1000℃时熔盐处理,反应则生成得到Ti/TiC复合涂层,TiC晶粒生长在Ti涂层上,晶粒尺寸大小大都在0.8 μm左右;在温度1100 ℃时熔盐处理,金刚石表面反应会形成TiC涂层,TiC 晶粒尺寸大约为1.5 μm,见图1。而采用粒度较细的金刚石(5 μm)熔盐处理,表面出现许多凹坑和片层状组织,见图2。

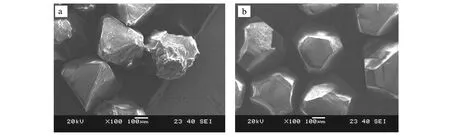

图1 Ti/金刚石( 170 /200 目) 经1100 ℃熔盐处理后扫描电镜图像(b是a的放大图像)Fig.1 The SEM pictures of Ti/Diamond (type 170/200 ) heat treated by molten salt at 1100℃(b is the enlarged image of a)

图2 Ti/金刚石( W5) 经1100 ℃熔盐处理后扫描电镜图像Fig.2 The SEM pictures of Ti/Diamond (type W5) heat treated by molten salt at 1100℃

如果以Ti粉和超硬材料cBN为原料,微波加热熔盐处理Ti/cBN体系,由于cBN的反应活性与金刚石差异性大,cBN表面不能形成Ti涂层,而会形成一层致密的复合化合物组织,化学成分有TiN、Ti2N、TiN0.3、TiB2等,如图3。粗粒度的cBN表面形成的涂层厚度约2.8 μm,表面有许多微小孔洞,如图4;5 μm以下细粒度的cBN表面活性较大,熔盐处理后表面形成花蕾状纳米棒和片状结构TiN组织,如图5, cBN颗粒间还生成TiN类石墨烯晶体组织,厚度约40~90 nm。

图3 Ti/cBN(70/80)经熔盐热处理后XRD图像Fig.3 The XRD pictures of Ti/cBN (type 70/80 ) heat treated by molten salt

图4 Ti/cBN(70/80)经熔盐热处理后SEM图像Fig.4 The SEM pictures of Ti/cBN (type 70/80 ) heat treated by molten salt

图5 Ti/cBN(M2.5/5)经熔盐热处理后SEM图像Fig.5 The SEM pictures of Ti/cBN (type M2.5/5 ) heat treated by molten salt

2 钎焊

钎焊是制备金刚石和cBN超硬复合材料工具的一种先进技术。因加工硬脆材料,如陶瓷、大理石、花岗岩等的需要,钎焊层容易受高硬度磨屑的摩擦磨损,钎焊多采用硬度较高的Ni-Cr-B-Si 钎料。但是,这种钎焊方法对金刚石的热损伤较大。为克服这种缺陷,卢金斌等[4]在Ni-Cr-B-Si钎料中通过添加不同比例的 Cu-P-Sn 制成复合钎料,复合钎料能降低焊接温度、改善钎料的性能、减少金刚石的热损伤。

通过钎焊能使高活性钎料与金刚石在界面间发生化学反应生成碳化物,这也是一种在金刚石表面形成包覆物,实现材料复合改性的新方法。卢金斌等[5]以CuSnNiCr单质金属粉作为钎料,钎焊后金刚石形貌完整,表面光滑,生成了连续片状(Cr,Fe)7C3,见图6。例如,选用的金刚石粒径为380~450 μm,基体为Q235钢,钎料由纯度达到99.99%的CuSnNiCr金属单质微粉复配而成。该技术提高了钎料对金刚石的润湿性,能实现与金刚石的化学冶金结合,为金刚石包覆复合材料的制备提供了一种新思路。

图6Cu75Sn15Ni5Cr5钎焊后金刚石复合材料SEM图像

Fig.6TheSEMpictureofdiamondcompositebrazedbyCu75Sn15Ni5Cr5

3 溶胶凝胶法

金刚石在800 ℃以上会发生石墨化、氧化等化学反应,金刚石工具在加工时也会因高温下热、机械和氧化作用而缩短使用寿命,应用受到一定的限制。提高金刚石的抗氧化性能是改善其综合性能和金刚石工具加工使用寿命的有效手段。以硝酸铝和异丙醇铝为铝源、正硅酸乙酯为硅源,张旺玺等[6]采用溶胶凝胶法在金刚石表面包覆莫来石(3Al2O3·2SiO2)涂层。莫来石是二元系中常压下唯一稳定存在的Al2O3和SiO2二元化合物,高硬度,耐1800 ℃的高温。如图7,经热处理后,包覆后金刚石晶体仍呈透亮黄色,而且金刚石原晶体粒度大小和晶形没有明显变化;而表面没有包覆的金刚石在空气中经800 ℃热处理1 h后晶体颜色变得比较灰暗,并且晶体的外形也发生变化,晶粒缩小,呈扭曲变形现象。在金刚石表面实现包覆莫来石涂层明显改善了金刚石的热性能,提高了抗氧化能力。

图7 金刚石的扫描电镜照片Fig.7 The SEM pictures of diamondsa.没有包覆莫来石的金刚石在800 ℃温度下热处理1 h;b.包覆莫来石涂层的金刚石在800 ℃的温度下热处理1 h。

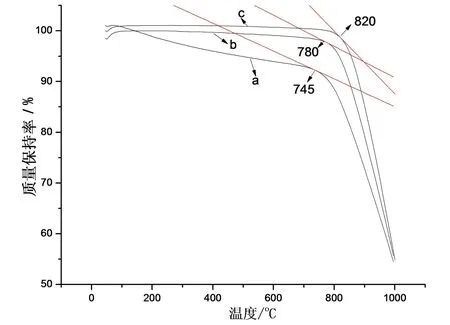

包覆了莫来石涂层的金刚石,表面的耐高温无机氧化物涂层隔绝了金刚石与加工气场中氧的直接接触,只有达一定温度后,氧气才能穿透表面包覆涂层与金刚石开始发生反应。如图8,金刚石在包覆莫来石涂层后,再经500 ℃热处理保温1 h,最终使金刚石的抗氧化温度提高了75 ℃左右。

4 异质外延生长

目前,以陶瓷结合剂为主制备的金刚石复合材料主要采用的是氧化物结合剂。采用高温热蒸发法在金刚石表面通过异质外延生长包覆致密的氧化硅具有很重要的实际意义。张旺玺等[7]以硅粉和金刚石为原料,利用硅粉在高温下热蒸发并沉积在碳材料表面异质外延生长形成SiO2。图9为经异质外延生长得到的金刚石表面形貌。从图9(a)可看到金刚石表面包覆了一层灰黑色组织,经能谱分析,这是颗粒和棒状组织的SiO2。经图像放大观察(图9(b))发现,金刚石表面异质外延生长了大量的直径约为3 μm、长约10 μm左右的短晶须,该晶须由多个SiO2颗粒生长而成。

图8 金刚石TG曲线对比图Fig.8 The TG pictures of diamondsa.没有包覆莫来石的金刚石;b.金刚石包覆莫来石后在600 ℃下保温1h;c.金刚石包覆莫来石后在500 ℃下保温1 h

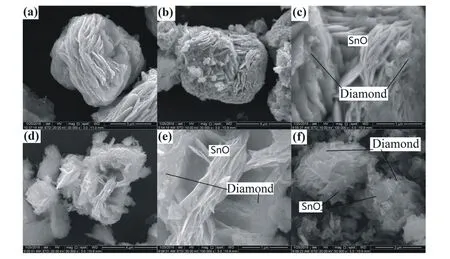

通过高温热处理还可外延生长制备纳米金刚石为核、碳纳米葱为壳的复合材料,在其壳表面掺杂或负载纳米颗粒,用于光催化降解有机污染物领域的研究。图10是SnO/纳米金刚石复合材料的扫描电镜图像,图11是SnO/纳米金刚石复合材料的光催化效果曲线图。构筑纳米金刚石-氧化亚锡光催化体系,可显著地改善氧化亚锡光催化剂的催化性能,可以在40~60 min内降解95%以上的有机污染物,具有良好的应用前景。

图9 金刚石表面异质外延生长SiO2形貌。Fig.9 Morphology of heteroepitaxial growth of SiO2 crystals on the diamond after heat treatment ··(a)低倍形貌;(b)高倍形貌

图10 (a)SnO, (b)(c) SnO/ND(5.45%) 样品, (d)(e)SnO/ND(9.22%) 样品and (f)SnO/ND(12.31%)样品的SEM图像Fig.10 The SEM pictures of (a)SnO, (b)(c) SnO/ND(5.45%), (d)(e)SnO/ND(9.22%) and (f)SnO/ND(12.31%)

图11 SnO/纳米金刚石(ND)复合材料的光催化曲线图Fig.11 The photocatalyst curves of SnO/nanometer diamonds (ND) composite

5 静电纺丝

以各种微纳米级金刚石和聚丙烯腈共聚物为纺丝原料,采用静电纺丝法制备金刚石/聚丙烯腈基有机无机杂化复合纤维,实现了有机聚合物对金刚石的包覆。张旺玺等[8]通过改变纺丝溶液中金刚石和聚丙烯腈的配比,研究了金刚石不同含量和粒度对金刚石/聚丙烯腈有机无机杂化复合纤维表面形态和热性能的影响。研究结果表明,静电纺丝可以有效解决微纳米级金刚石在聚丙烯腈有机聚合物中的分散问题。可以发现,金刚石粒度对纺丝的稳定性和连续性影响比较大,采用粒度为0.5~1 μm以下粒径的微纳米金刚石可以包覆在纤维中,见图12。而当金刚石的粒度大于1~2 μm时,纺丝时稳定性和连续性比较差,不能有效包覆金刚石颗粒。

图12 金刚石包覆聚丙烯腈的杂化复合纤维SEM图像Fig.12 The SEM pictures of diamond coated with polyacrylonitrile hybrid fibers

6 自蔓延和微波等离子体烧结

采用反应烧结[9],尤其是以自蔓延烧结或微波等离子体烧结,能提高超硬材料及其复合材料的烧结效率,降低超硬材料的热损伤,用于金刚石或cBN材料的包覆,或直接制备包含有超硬材料的复合材料,简便易行,节能经济。采用以上方法在cBN超硬材料表面可以包覆Al、TiC、Al3Ti、AiN、TiB及其复合物[9],或Al、TiC,Al2O3及其复合物[10];在金刚石表面包覆Ti、TiC、Ti3SiC2及其复合物[11,12],或Ti、Al金属及其化合物钛铝涂层[13],或Ti、Al金属及其Ti2AlC化合物涂层[14],或Cu,TiB2涂层[15],等等。穆云超等[11]用 Ti、Si、TiC、金刚石为原料,利用放电等离子体烧结得到了Ti3SiC2金刚石复合材料,机理[11]研究表面金刚石择优吸附Ti,反应形成TiC,在TiC表面再生长成Ti3SiC2晶粒,金刚石的粒度和含量对表面包覆的效果以及化学反应产物均有不同程度的影响。

采用自蔓延烧结、微波反应烧结和微波等离子体烧结不仅能够实现对金刚石或cBN材料的有效包覆,还能直接制备含有金属结合剂、陶瓷结合剂,或金属-陶瓷结合剂的复合材料,在超硬材料工具制造中具有广阔的应用空间。

7 结语

(1)综合研究成果和文献,超硬材料包覆所使用的原料、方法及形成的主要包覆层化合物列于表1。

(2)采用不同的方法和技术可以在金刚石或cBN表面实现有效包覆,形成金属、无机非金属以及聚合物等各种涂层,或其复合涂层。根据不同的用途和特定要求,可以选用不同的包覆方法。如,采用熔盐处理技术,能在金刚石表面包覆Ti和TiC复合涂层。借助微波辐照新技术,调整热处理温度,可以在金刚石表面调控形成不同的涂层组织结构。除包覆实施方式、温度、时间等参数外,超硬材料的粒度、用量[29,30]对表面包覆的效果以及化学反应产物均有不同程度的影响。

(3)对超硬材料的包覆获得了各种各样的包覆效果,还需要对其应用和技术开发重点进行研究。研究发现,表面包覆技术能有效解决微纳米级超硬材料粉体的团聚,能使其均匀分散在聚合物或其它材料基体上,这也为微纳米超细粉体的分散和应用提供了一种重要的方法,也为其它粉体材料的表面包覆和应用提供可借鉴的途径。

表1 超硬材料包覆所使用的原料、方法及形成的主要包覆层化合物