不锈钢管道均匀电磁场内检测探头设计和试验研究

2020-01-10赵建明葛玖浩袁新安殷晓康陈国明

李 伟, 赵建明, 葛玖浩, 袁新安, 刘 健, 殷晓康, 陈国明

(1.中国石油大学(华东)海洋油气装备与安全技术研究中心,山东青岛 266580;2.南京航空航天大学高速载运设施的无损检测监控技术工信部重点实验室,江苏南京 210016)

在石油石化中,不锈钢管道广泛应用于管道输送系统,但由于管道中的腐蚀介质和交替的冷却和加热环境,在管道的内壁很容易产生疲劳裂纹[1-3]。通常疲劳裂纹在纵向上聚集和生长[4],最终导致管道的泄露和失效,所以需要定期对管道进行检测。目前,常规的检测技术主要包括磁粉、渗透、超声、漏磁和涡流等检测技术[5]。磁粉和渗透检测技术是目前最可靠的无损检测技术,但磁粉和渗透检测需要和被测材料直接接触,对表面要求比较高,并且只能实现裂纹的检出,不能对裂纹量化,对管道内检测难以实现[6];超声检测技术需要在检测工具和被测管道之间添加耦合剂[7],如果没有彻底清洁,很难在管道的内壁涂抹耦合剂;漏磁检测技术只能检测铁磁性材料[8];涡流检测检测技术容易受提离和抖动的影响。均匀场扰动无损检测方法,比如交流电磁场检测技术、交流电位降检测技术和周向电流场检测,对检测和评估导电材料具有良好的前景[9-11]。目前针对均匀电磁场检测探头形式开展了一系列研究,李伟[12]建立U型探头仿真模型并搭建了试验系统;袁新安等[13]使用双U型探头对任意走向的裂纹进行检测;葛玖浩等[14-15]使用外穿式探头实现了管道外壁裂纹的检测。然而U型探头不适用于管道曲面检测,外穿式探头由于集肤效应的存在,很难实现管道内壁的检测,为了实现对管道内壁的检测,还需要内检测探头,但目前对于均匀电磁场管道内检测探头的研究还处于空白。笔者提出一种赫姆霍兹线圈式不锈钢管道内检测探头并搭建试验系统。通过有限元软件COMSOL建立不锈钢管道内检测仿真模型,分析不锈钢管道内电磁场的分布和变化规律,提取特征信号,分析裂纹的尺寸对特征信号的影响,设计不锈钢管道内检测探头,搭建管道内检测试验系统,对管道内壁裂纹进行检测。

1 有限元仿真

均匀电磁场管道内检测探头采用赫姆霍兹线圈结构。赫姆霍兹线圈是一对平行共轴的相同载流线圈,当对线圈通以相同方向的电流,且两个线圈间距等于线圈半径时,线圈的总磁场在轴的中心附近,会呈均匀分布的状态[15]。

1.1 管道内电场分布规律

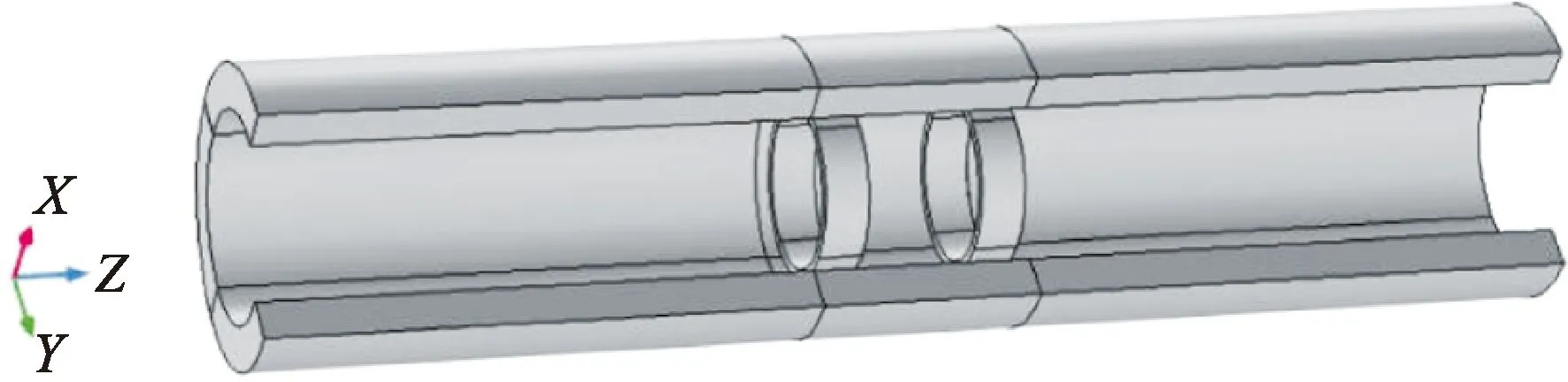

根据赫姆霍兹线圈结构,利用有限元软件COMSOL,建立的管道内检测仿真模型如图1所示,其中管道的材料为不锈钢,相对磁导率为1,导电率为3.7×107S/m,赫姆霍兹线圈采用直径为0.8 mm的漆包线,匝数为200,激励信号采用电流为0.5 A,频率为2 000 Hz的正弦交流信号。具体的模型尺寸参数如表1所示。

图1 仿真模型Fig.1 Simulation model

表1 模型尺寸参数

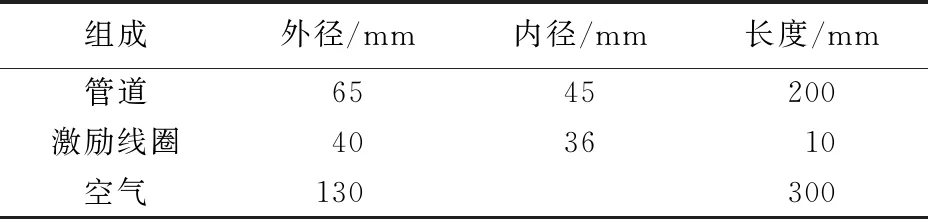

提取管道内表面电流密度如图2所示。由图2可知,感应电流的最大值在激励线圈附近,而在两个线圈中间位置会感应出均匀的电场,符合均匀电磁场检测要求。

图2 表面电流密度Fig.2 Surface current density

1.2 裂纹扰动规律

为了探究裂纹的扰动机制,仿真管道内表面存在裂纹时铝合金管道内电磁场的分布规律。设置管道内壁轴向裂纹的长度为20 mm,宽度为1 mm,深度为5 mm。

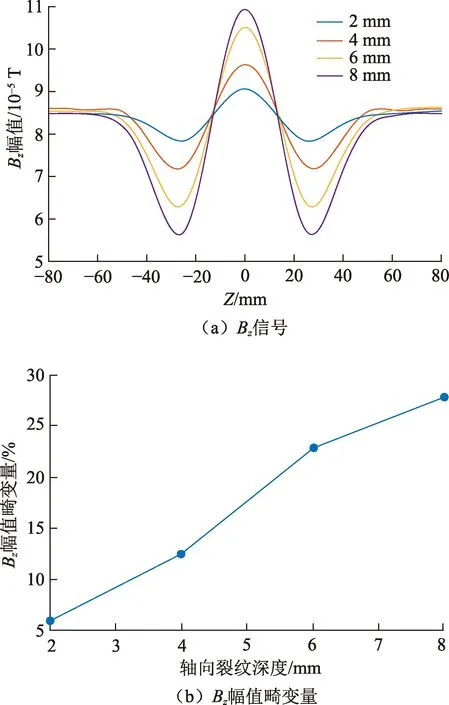

提取管道内壁轴向裂纹附近的电流密度如图3所示。由图3可知,均匀的电流场经过裂纹时,表面的电流会从裂纹的尖端绕过(图3(a)),内部的电流会从裂纹的上方绕过(图3(b)),符合均匀电磁场检测的原理。

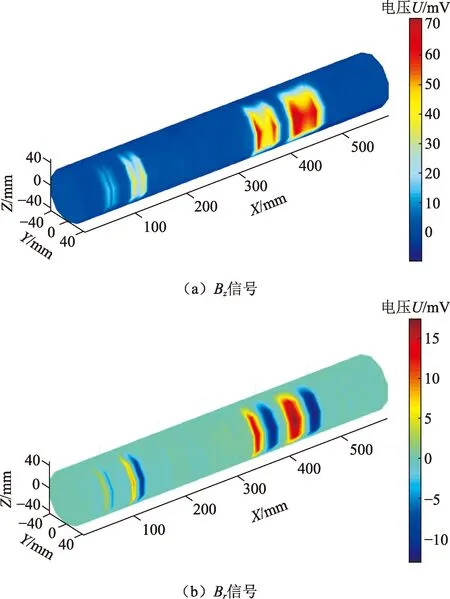

采用参数化扫描方式模拟真实的探头检测,线圈的原点从Z坐标的-60 mm扫描到60 mm,步长为1 mm,考虑探头结构和传感器的尺寸,提取裂纹正上方提离为7 mm处的轴向磁场信号Bz和径向磁场信号Br见图4。从图4中可以看出,无裂纹时Bz信号为固定的值,Br信号为0;当经过缺陷时,Bz信号出现两个较小的波谷和一个较大的波峰,Br信号出现波峰波谷。因此把轴向磁场信号Bz和径向磁场信号Br作为裂纹检测的特征信号。

图3 电流密度Fig.3 Current density

图4 轴向裂纹上方轴向磁场信号Bz和径向磁场信号BrFig.4 Axial direction signal Bz and radial direction signal Br above crack

1.3 裂纹尺寸对特征信号影响

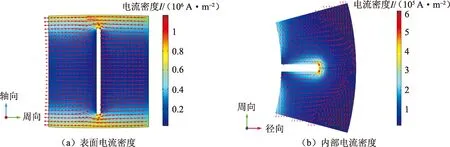

为探究提取的特征信号与裂纹尺寸关系,分别对不同深度和不同长度的裂纹进行有限元仿真分析。首先保持裂纹的长度(30 mm)、宽度(0.8 mm)不变,对不同深度的裂纹进行仿真分析,提取裂纹上方7 mm提离处的轴向磁场信号Bz,仿真的结果如图5(a)所示。可以看出,相比较传统的均匀电磁场检测技术,裂纹越深,特征信号波谷越深不同,所提出的内穿式赫姆霍兹线圈所感应的电流从裂纹的的上方绕过,特征信号Bz波峰的高度随着裂纹深度增加而增加。因此定义ΔBz/Bz0为裂纹引起轴向磁场信号Bz的畸变量,其中Bz0为Bz的背景值,ΔBz为Bz波峰的最大值与背景值Bz0的差值,得到的裂纹深度和Bz畸变量的关系见图5(b)。可以看出,在裂纹深度一定范围内,Bz磁场的畸变量和深度保持比较好的线性关系,说明Bz特征信号包含裂纹的深度信息。

图5 裂纹深度和Bz关系Fig.5 Relationship between Bzand crack depth

保持裂纹的深度(4 mm)、宽度(0.8 mm)不变,对不同长度的裂纹进行仿真分析,提取裂纹上方7 mm提离处的径向磁场信号Br,仿真结果如图6所示。在裂纹长度较小时,裂纹长度对Br信号的波峰波谷间距和幅值均会产生影响,裂纹越长,波峰波谷间距和畸变幅值越大;当裂纹较长时,裂纹长度几乎不对畸变的幅值产生影响,而波峰波谷的间距会随着裂纹长度的增加而增加,所以特征信号Br包含裂纹的长度信息。

图6 裂纹长度和Br关系Fig.6 Relationship between Brand crack length

2 检测探头设计和试验分析

2.1 检测探头设计

检测探头结构如图7所示,主要包括激励线圈、非磁性骨架、线缆保护装置、连接装置和检测传感器。用直径0.8 mm的漆包线在非磁性骨架的两侧各缠绕200匝组成赫姆霍兹激励线圈,用于产生激励的磁场;线缆保护装置用来通过和保护激励线圈和检测传感器的输入和输出;连接装置与管道内的驱动装置连接在一起,可以完成管道的自动扫查。

在激励线圈中间位置的周向均布10个检测传感器,可以一次性实现管道内壁裂纹的全面检测。所安装的电路板如图8所示。选择的传感器为体积小、线性范围大、灵敏度高的TMR传感器,传感器安装在电路板中央靠近边缘的地方,检测轴向特征信号Bz的TMR在电路板的A面,如图8(a)所示;检测径向特性信号Br的TMR在电路板的B面,如图8(b)所示。电路板上安装用于放大信号的AD620,对Bz和Br信号各放大100倍,借助共地电容,达到滤波、降噪和抗干扰的能力[16-17]。

图7 探头结构Fig.7 Structure of testing probe

图8 传感器电路板Fig.8 TMR PCB

2.2 检测系统

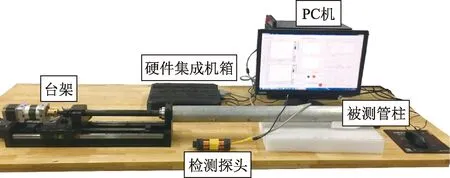

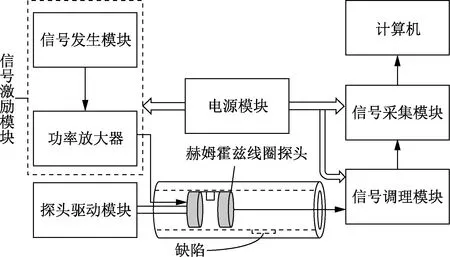

整个检测系统如图9、 10所示,包括台架、待测管道、检测探头、硬件集成机箱、PC机。硬件集成机箱中的信号发生器产生2 000 Hz的正弦交流信号,经过功率放大器,加载在检测探头的激励线圈上,激励线圈在管道内感应出均匀的电场和磁场,台架驱动检测探头在管道中以10 mm/s的速度匀速运行。当管道中存在缺陷时,会引起管道内电场和磁场的畸变,检测探头中间位置的周向均布10个检测传感器拾取磁场信号,通过硬件集成机箱中的采集卡采集到PC机中,PC机上基于MATLAB和LABVIEW共同开发的软件识别程序对信号进行处理,最终识别出缺陷。

图9 试验测试系统Fig.9 Test system

图10 试验测试系统Fig.10 Experiment system structure

2.3 检测结果

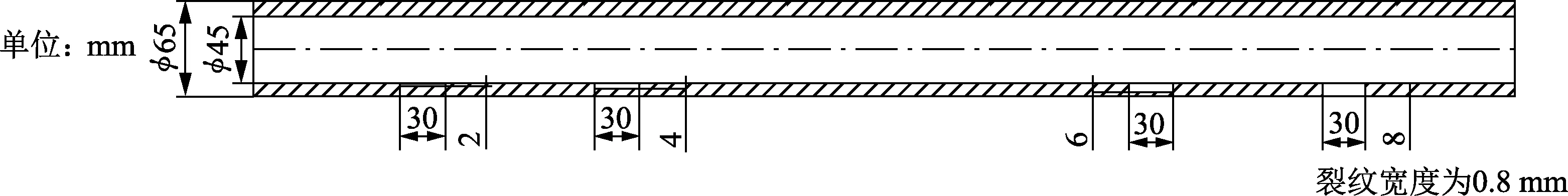

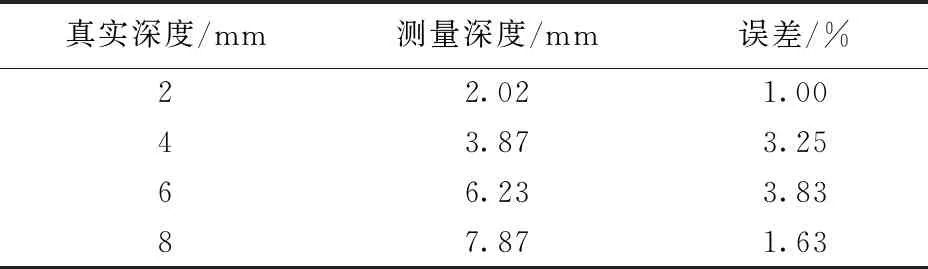

对管道内壁不同深度、相同长度的裂纹进行检测,管道尺寸如图11所示。得到减去背景场以后的Bz和Br信号如图12所示。由图12可知,当存在裂纹时,特征信号Br会出现波峰,特征信号Bz会出现波峰和波谷。对于相同长度、不同深度的裂纹,裂纹越深,Bz信号的畸变量越大。观察每一路特征信号,3号传感器的畸变量最大,可以初步判定缺陷存在于3号传感器附近。提取3号传感器的Bz信号,得到仿真和试验的Bz信号畸变量和裂纹深度的关系如图13所示。由图13可知,裂纹深度和Bz信号的畸变量具有良好的线性关系,和仿真结果一致,仿真结果相对于试验结果的最大相对误差为9.83%。对裂纹的深度和Bz信号的畸变量进行线性拟合,得到裂纹深度测量结果如表2所示。由表2可知,深度测量最大误差为3.83%,具有较高的裂纹深度测量精度。

图11 不同深度裂纹管道Fig.11 Pipes with different depth cracks

图12 不同深度裂纹检测结果Fig.12 Crack detection results at different depths

图13 不同深度裂纹Bz畸变量Fig.13 Bzamplitude distortion of cracks with different depths

表2 裂纹深度测量结果

对于管道内壁不同长度、相同深度的裂纹进行检测,管道的尺寸如图14所示。得到Bz和Br信号如图15所示,对于不同长度、相同深度的裂纹,裂纹越长,Br信号的波峰波谷间距越大。观察每一路信号,3号传感器的畸变量最大,可以初步断定,裂纹存在于3号传感器附近。提取3号传感器的Br信号,得到仿真和试验的Br信号的波峰波谷间距和裂纹长度的关系如图16所示。由图16可知,裂纹长度和Br信号波峰波谷的间距具有良好的线性关系,和仿真结果一致,仿真结果相对于试验结果的最大相对误差为12.0%。对裂纹的长度和Br信号波峰波谷的间距进行线性拟合,得到裂纹长度测量结果如表3所示。由表3可知,长度测量最大误差为8.70%,具有较高的裂纹长度测量精度。

图14 不同长度裂纹管道Fig.14 Pipes of different length cracks

图15 不同长度裂纹检测结果Fig.15 Crack detection results at different lengths

图16 不同长度裂纹Br波峰波谷间距Fig.16 Brpeak-to-valley spacing of cracks of different lengths

表3 裂纹长度测量

3 结 论

(1)赫姆霍兹线圈式不锈钢管道内检测探头可实现不锈钢管道中轴向裂纹的全周向检测;当存在裂纹时轴向磁场信号Bz出现波峰,径向磁场信号Br出现波峰和波谷。

(2)Bz信号的畸变量包含裂纹的深度信息,Br信号的波峰波谷间距包含裂纹的长度信息。裂纹长度较小时,裂纹的长度对Br信号的幅值和波峰波谷均会产生影响;裂纹长度较大时,裂纹长度对Br信号的幅值影响减小,主要影响Br信号波峰波谷的间距。