当量比对旋流燃烧室火焰形态与流场影响的激光诊断

2020-01-10王俊懿葛宏达赵晓敏周一卉

王俊懿, 葛宏达, 赵晓敏, 徐 维, 周一卉

(大连理工大学 化工机械与安全学院, 辽宁 大连 116023)

0 引 言

贫燃预混燃烧,由于其较低的火焰温度而减少了热力型NOx的生成,是一种具有广阔发展前景的清洁燃烧技术[1]。在贫燃预混燃烧室中,通常采用旋流结构来稳定火焰,可在较宽的操作条件内使火焰稳定燃烧[2]。装有旋流器的燃烧室内流场结构非常复杂,会产生剪切层和多个回流区结构[3],并且在不同的操作条件下可以观察到紧缩型火焰、M型火焰和V型火焰[4]。当火焰形态发生转变,燃烧室内的动态稳定特性也将随之改变,往往伴随着热声不稳定的变化[5]。同时,不同的火焰形态会影响燃烧室出口处温

度场和污染物排放[6]。因此,研究燃烧室内火焰形态及其转变机理和诱发条件,对贫燃预混燃烧的工程实践具有重要意义。

实验和模拟表明,贫燃预混燃烧室内火焰形态转变对燃烧室的入口条件(燃料组成、入口速度、入口温度、当量比)和边界条件(燃烧室尺寸、旋流数)非常敏感。Mercier[6]、Syred[7- 8]和Wicksall[9]等研究了燃料组成对贫燃预混燃烧室内火焰形态的影响,发现燃料中高浓度的氢组分会促使火焰呈M型。Oberleithner[10- 11]、Terhaar[12]和Stöhr[13]等研究了不同入口速度下燃烧室内的PVC(涡旋进动)现象,发现PVC的出现强烈依赖于火焰形态,在M型火焰及冷态条件下观察到了PVC现象,而V型火焰则抑制了PVC现象。Stopper等[14]测量了不同进气温度、入口速度、操作压力下的燃烧室内冷热态流场、火焰形态及OH*浓度。Chong[15]、Khalil[16]和Nogenmyr[17]等研究了受限与非受限空间贫燃预混燃烧器的火焰形态,发现在同一当量比下带有壁面的燃烧室内火焰呈V型,而非受限火焰呈紧缩型。Guiberti[4]等研究了贫燃预混燃烧器壁面对V型、M型火焰转变的影响,发现可以用火焰沿着燃烧器壁面边界层回火的机制来解释2种火焰的转变过程。杨亚晶[18]、Taamallah[19]等研究了当量比等条件对贫燃预混燃烧不稳定性与火焰形态的影响规律,发现外回流区中火焰的首次出现与燃烧器基频的起始不稳定性相吻合。

虽然国内外对贫燃预混燃烧火焰形态转变进行了大量研究,但对火焰形态(特别是由外回流区回火形成的M型火焰)与流场内外回流区以及剪切层的耦合作用机理仍不十分清楚。本文利用激光诊断技术定量描述贫燃预混燃烧室内的火焰形态及流场,研究当量比、旋流数对贫燃预混燃烧室外回流区流场与火焰形态的影响规律,为深入探讨流场与火焰的耦合作用对火焰形态变化的诱发机理提供参考。

1 实验方法

1.1 实验系统

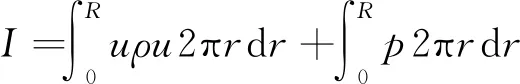

实验系统如图1所示。由压缩机提供的压缩空气首先进行干燥,和甲烷燃料分别由质量流量控制器调节流量、在燃烧室上游进行预混后,经轴向叶片式旋流器进入燃烧室。

旋流数S定义为流体切向动量的轴向通量与轴向动量通量之比[20],其理论计算式为:

(1)

(2)

(3)

其中,M为切向动量矩,I为轴向动量;r0为特征尺寸,r为旋流器半径;ρ、p分别为流体密度和静压力;ω、u分别为流体的切向分速度和轴向分速度。

图1 贫燃预混燃烧实验装置图

Fig.1Schematicdiagramofleanpremixedcombustionexperimentaldevice

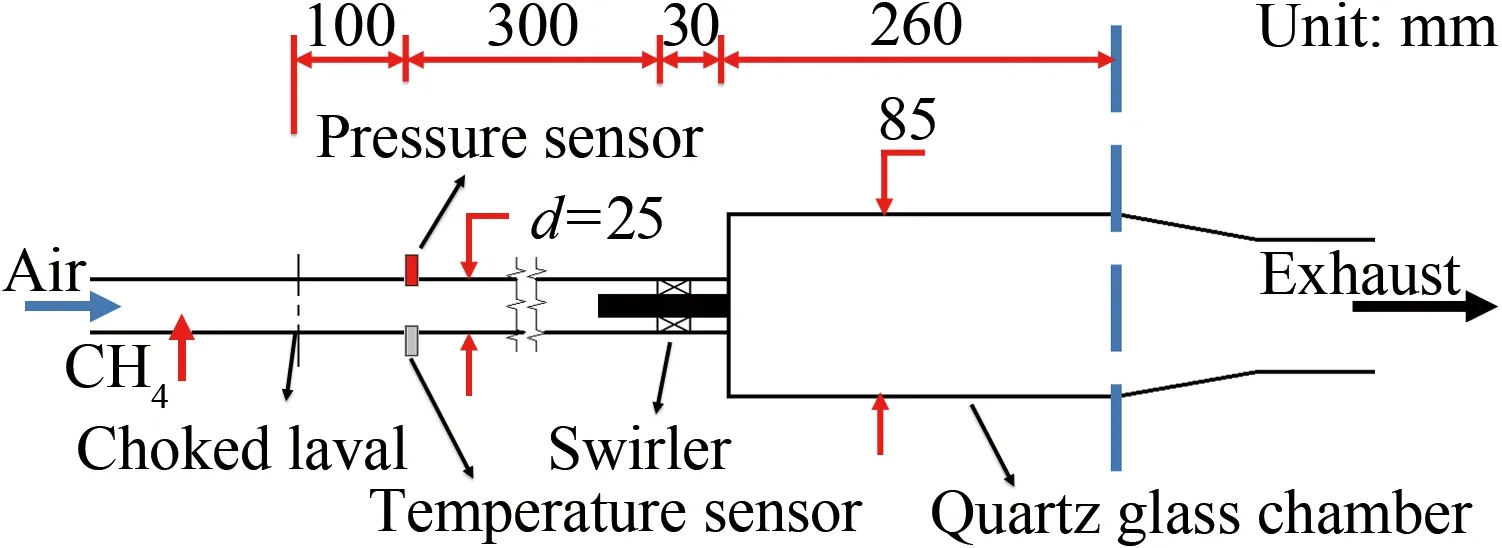

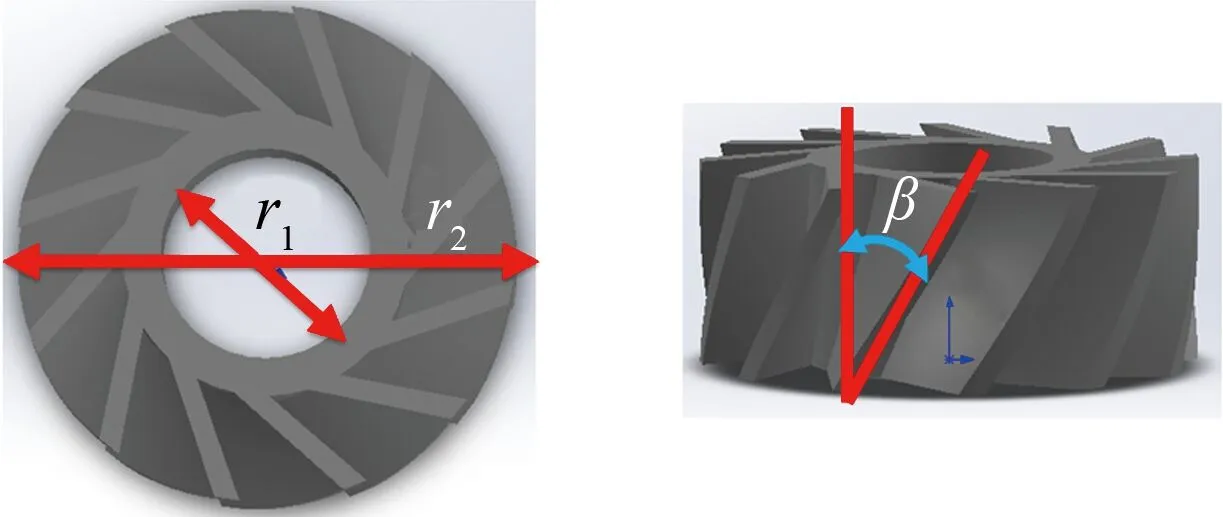

实验采用轴向叶片式旋流器,如图2所示。假设旋流器外径为r2,轮毂外径为r1;叶片个数n,安装角(叶片与轴向的夹角)为β;旋流器出口切向和轴向速度分量分别为vθ和vx,且vθ和vx满足:

vθtanβ=vx

(4)

对旋流数理论计算式进行简化,可得:

(5)

实验采用的2个叶片的安装角β分别为29°和43°,其旋流数S分别为0.45和0.75。

图2 轴向叶片式旋流器

1.2 测量系统

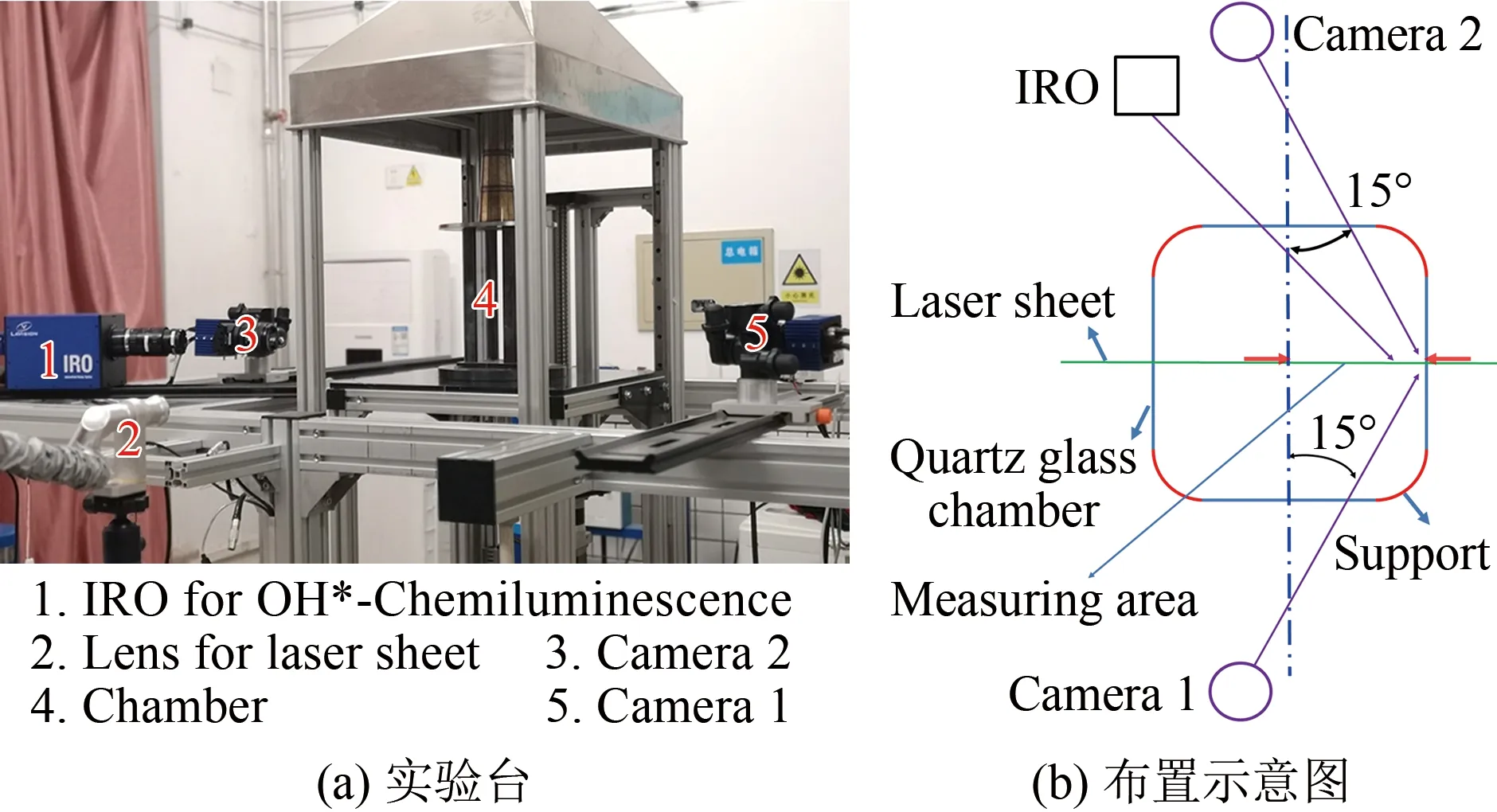

流场测量采用德国LaVision公司的Stereo- PIV系统。系统控制由同步控制器完成。照明系统由激光片光源构成,采用双谐振脉冲式Nd∶YAG激光器作为光源,其最大工作频率为15Hz,实验时每个脉冲输出能量为200mJ,输出光波长532nm。图像拍摄采用分辨率为2360pixel×1776pixel的CCD相机,以12bit灰度方式识别示踪粒子。为防止燃烧火焰发光影响流场测量结果,镜头前加装(532±10)nm滤光片过滤杂光。示踪粒子为平均直径1μm的Al2O3颗粒,具有良好的散射性与跟随性,能够较真实地反映燃烧室内部的冷态流场和热态流场。

火焰测量采用德国LaVision公司的OH*- Chemiluminescence系统,由相机、像增强器(Intensified Relay Optics,IRO)、滤光片和同步控制器组成。相机分辨率为1920pixel×1280pixel,拍摄频率15Hz。像增强器及其同步控制系统能够处理的光谱范围为190~900nm。在像增强器的镜头前安装(308±5)nm滤光片过滤杂波。Stereo- PIV和OH*- Chemiluminescence的布置如图3所示。

图3 Stereo- PIV和IRO的实验台和布置

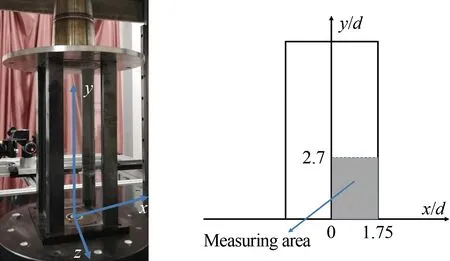

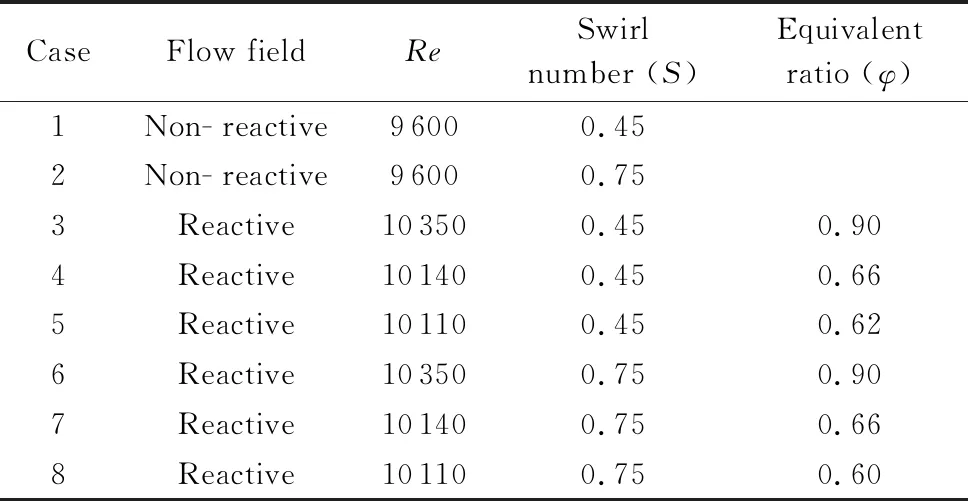

在进口温度293K条件下测量了冷态与热态流场。实验所用燃料为甲烷。测量区域如图4所示(预混管内径d=25mm)。实验工况如表1所示。

图4 燃烧室测量区域

CaseFlow fieldReSwirl number (S)Equivalent ratio (φ)1Non-reactive96000.452Non-reactive96000.753Reactive103500.450.904Reactive101400.450.665Reactive101100.450.626Reactive103500.750.907Reactive101400.750.668Reactive101100.750.60

2 实验结果与讨论

2.1 冷态流场与热态流场

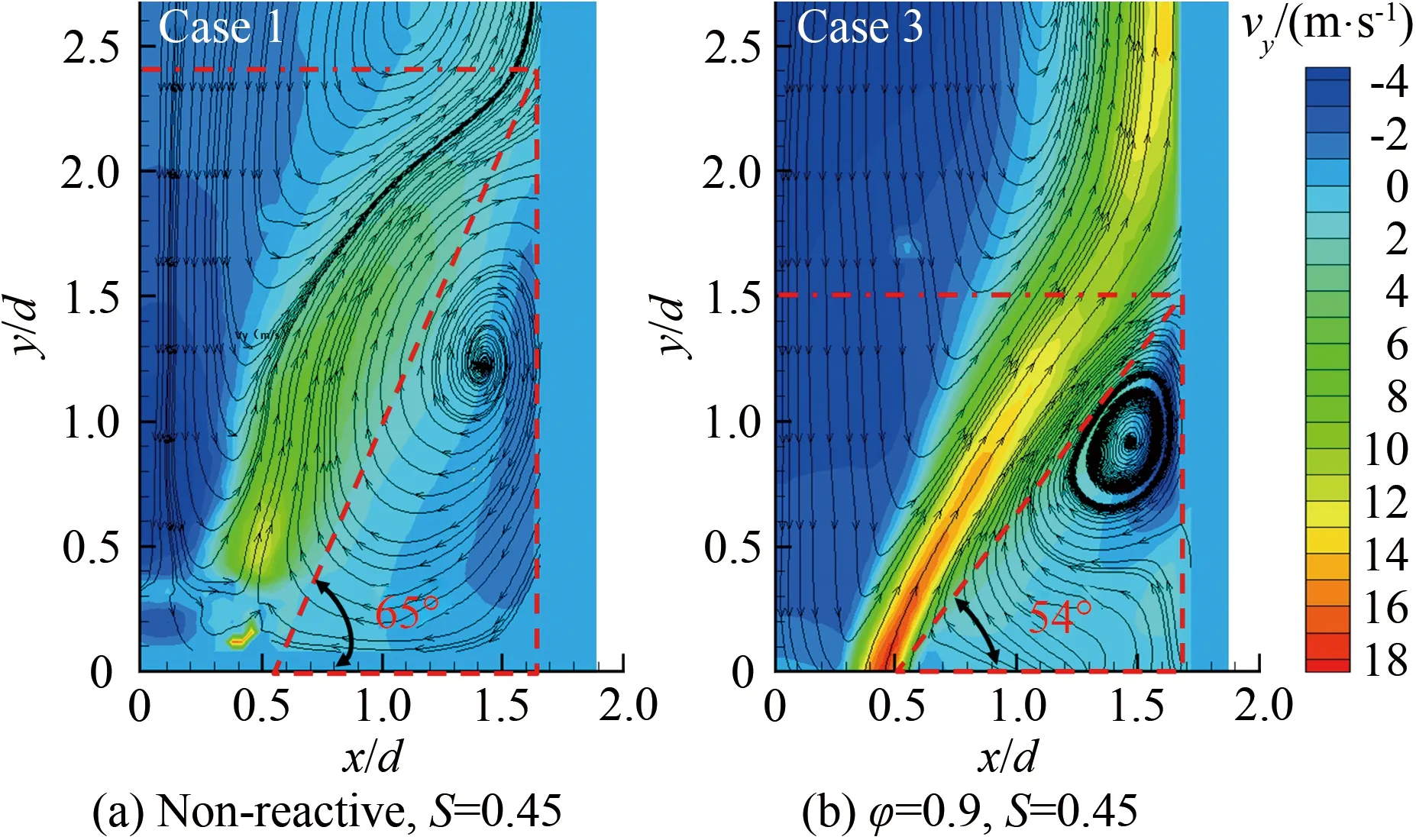

图5为冷态(Case 1)及热态(Case 3)的燃烧室内轴向速度vy的云图和流线图。可以看出,在冷态和热态条件下都很好地获得了旋流燃烧室内的流动特性(位于燃烧室喷嘴下游的中心回流区、剪切层及外回流区)。

图5 Case 1和Case 3的流线图及平均轴向速度云图

Fig.5MeanaxialvelocitycontoursandstreamlinesforCase1andCase3

通过对比可以发现,燃烧对燃烧室内流场影响显著。(1)燃烧室内速度明显提高。冷态下场内速度峰值为10.8m/s,而热态下则提高至16.7m/s。(2)剪切层与x/d轴正向夹角变小。冷态下为65°,而热态下减小至54°。(3)外回流区(图5中红色虚线区域)高度降低且涡核向燃烧室上游运动。冷态下外回流区高度为2.4d,涡核高度1.25d,热态下外回流区高度减小至1.5d,涡核高度减小至0.9d。这是由于火焰的热释放加速了流场内的气流运动,导致中心回流区在径向上膨胀变大,对外回流区有挤压效应。

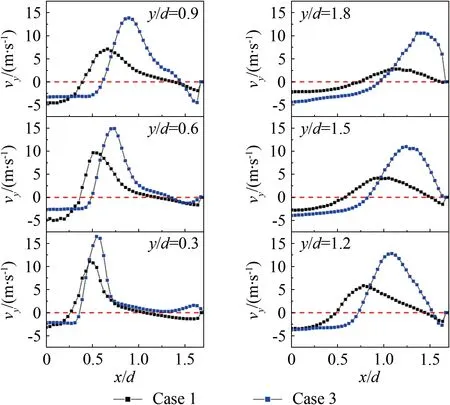

图6为Case 1、Case 3的燃烧室出口下游6个位置轴向速度vy的径向分布。可以看到,沿着燃烧室轴向(y轴方向),波峰位置逐渐向右平移且都位于剪切层内(在图6所有位置的速度分布曲线中,以vy=0处将曲线分为3段,分别对应一个区域:沿x轴正向依次为中心回流区、剪切层及外回流区)。从图6可以明显看到火焰对流场内气流的加速作用,其中在y/d=0.3处,冷态和热态流场的轴向速度峰值分别为10.8和16.7m/s。受火焰影响,热态流场内速度衰减的幅度远小于冷态,在y/d=1.8处,冷态和热态流场的轴向速度峰值分别为2.8和10.5m/s,较y/d=0.3处分别下降了71.1%和37.1%。

图6 Case 1和Case 3的平均轴向速度

Fig.6Meanaxialvelocityprofilesforthenon-reactingCase1andreactingCase3

2.2 燃烧室冷/热态流场湍流脉动速度

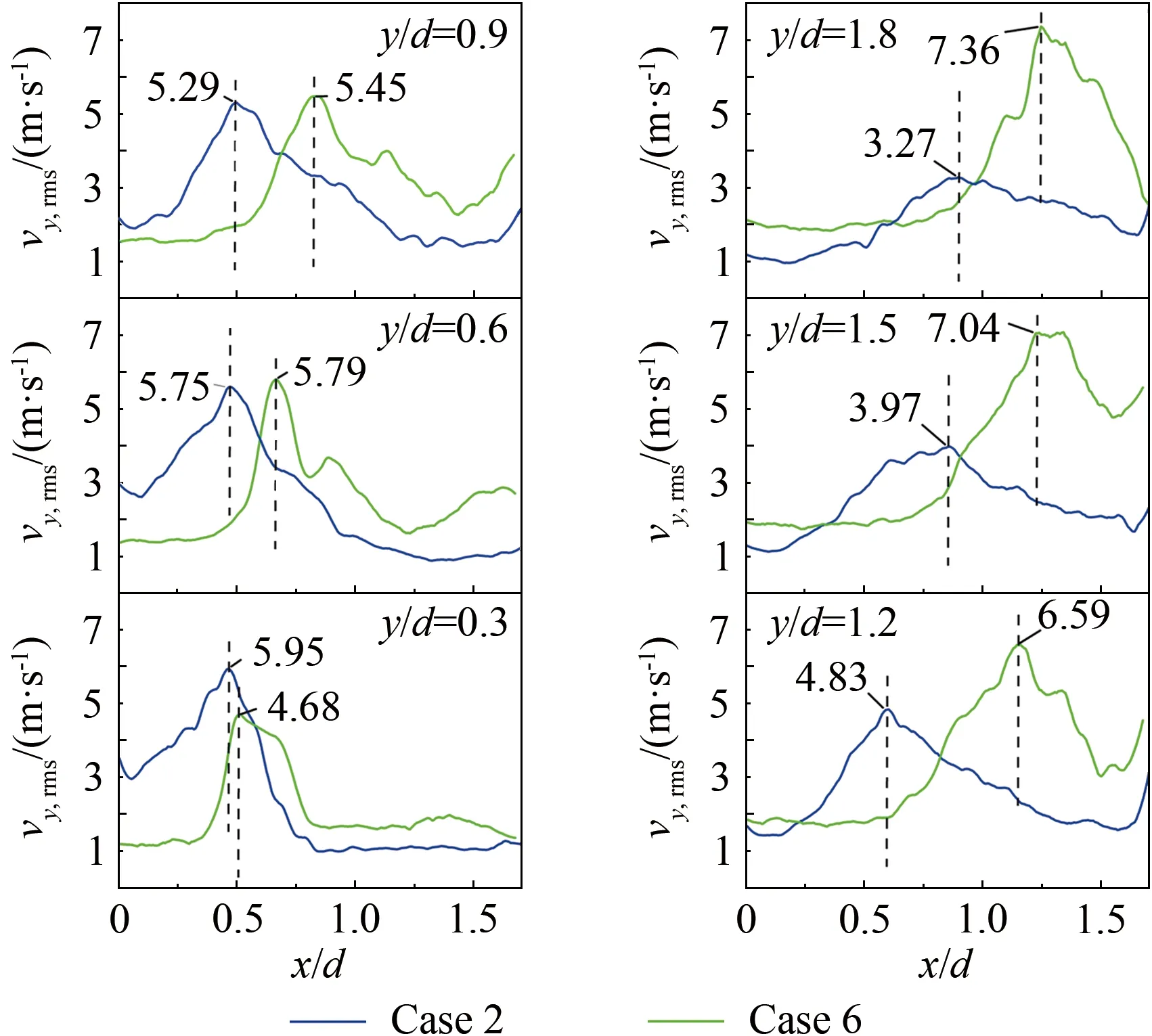

脉动速度对旋流不稳定性及火焰动力学有重要影响。对于燃烧室内各空间点而言,脉动速度(真实值)是一个随机量,而均方根(RMS)是一个统计量。本文以脉动速度的RMS值vy,rms表征燃烧室内各空间点脉动速度偏离时均速度的程度:vy,rms越大,偏离程度越大,所处空间点的湍流程度越大。

图7为实验得到的冷态和热态条件下轴向速度脉动的RMS值vy,rms的对比曲线。值得注意的是vy,rms的峰值位于剪切层,表明剪切层处的脉动速度最高,湍流程度最大。对于冷态条件(Case 2),随着流动远离燃烧室出口,vy,rms的峰值逐渐减小。例如,y/d=0.3和1.8处的vy,rms峰值分别约为5.95和3.27m/s;而在热态条件(Case 6)下,随着流动远离燃烧室出口,vy,rms峰值逐渐增加,由y/d=0.3处的4.68m/s增加至y/d=1.8处的7.36m/s。这说明火焰增强了燃烧室内的湍流程度。

图7 Case 2和Case 6的脉动速度RMS值

Fig.7ProfilesoftheRMSofaxialvelocityfluctuationsforthenon-reactingCase2andreactingCase6

2.3 不同当量比下的热态流场

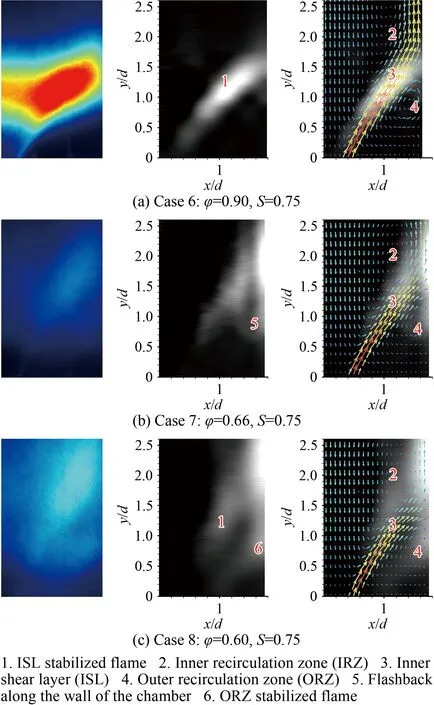

实验中利用OH*- Chemiluminescence捕捉火焰形态,但此方法无法准确捕捉燃烧室z=0平面的火焰形态。本文利用Abel- Inversion方法得到z=0平面的时均火焰形态,然后对图像进行二值化处理以便叠加平均流场。图8为当量比φ=0.90、0.66和0.60时的火焰形态及对应的热态流场(左图为时均火焰原始图像,中图为二值化火焰形态,右图为火焰形态与对应时均流场的叠加)。

从图中可以看出:不同当量比下的火焰形态存在较大差异,而时均流场结构类似,均存在中心回流区、剪切层及外回流区。图8(a)为紧缩型火焰,火焰由内剪切层(ISL)稳定,外回流区(ORZ)没有反应发生;图8(b)为过渡型火焰,位于燃烧室壁面处的火焰开始向上游回火,外回流区开始有燃烧反应发生;图8(c)为M型火焰,此时燃烧室壁面处回火已发展至燃烧室底部,火焰主要依靠内剪切层及外回流区稳定。在Case 3~5发现了同样形态的火焰。

图8 Case 6~8的3种典型火焰形态

Fig.8Threetypicaltime-averagedflameshapesandflowfieldsforCase6~8

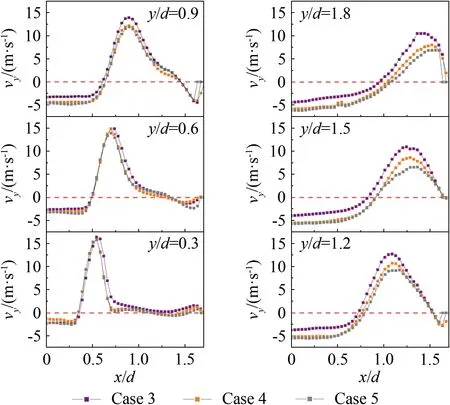

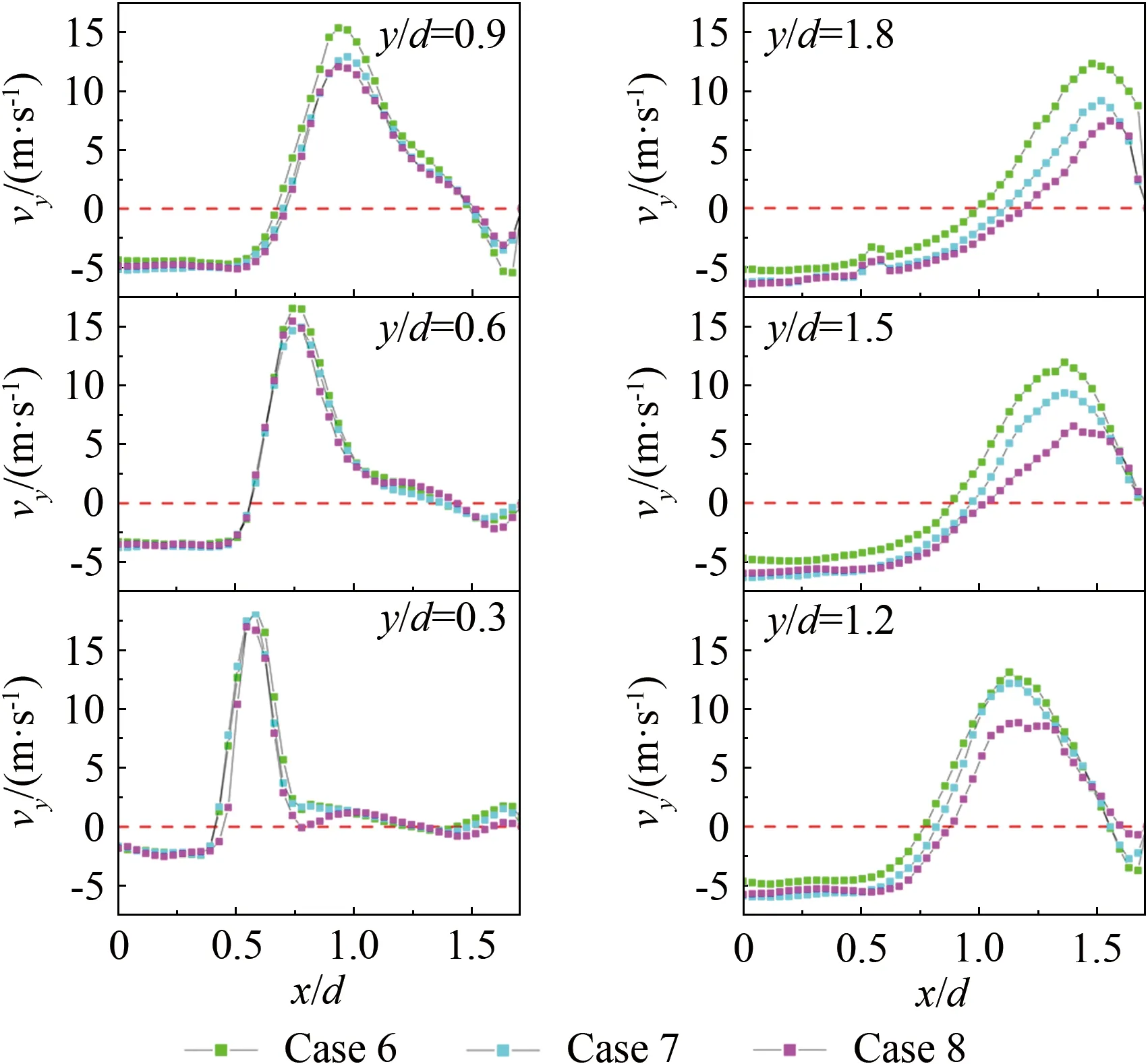

为分析不同当量比(火焰形态)下流场与火焰的耦合作用,比较Case 3~7燃烧室出口下游6个位置轴向速度vy的径向分布,如图9和10所示。

从图9和10可以看出,在3种不同的当量比下,3种热态流场的速度分布类似,且波峰逐渐向右平移(向燃烧室下游方向),波峰值逐渐降低。在同一旋流数下,在燃烧室出口y/d=0.3和0.6处,3种火焰形态的速度分布几乎一致;而从y/d=0.9开始,当量比越低,剪切层处对应的轴向速度衰减越快。这是因为与高当量比相比,低当量比下的热释放降低,对气流的加速效果减弱。

图9 Case 3~5平均轴向速度分布

图10 Case 6~8平均轴向速度分布

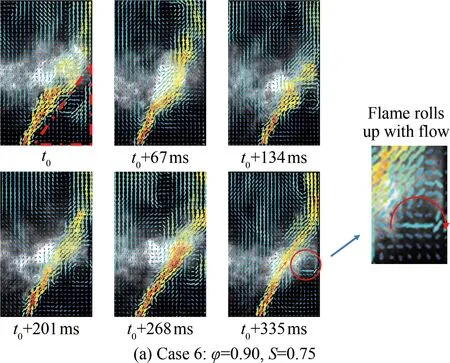

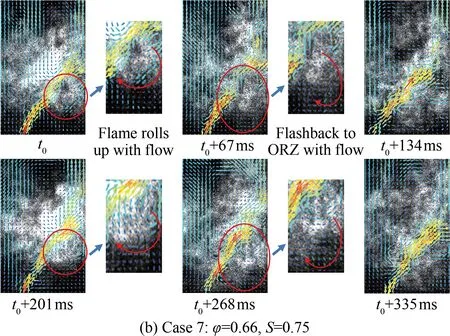

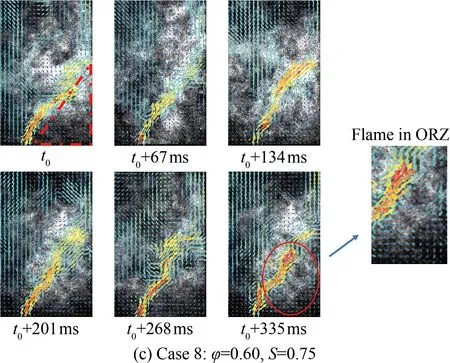

为分析不同当量比下火焰形态变化的机制,比较Case 6~8的瞬态火焰结构与流场,如图11所示。可以看出,Case 6~8的燃烧较为稳定,其中Case 6的瞬时火焰序列均为紧缩型,外回流区(图中红色虚线)内没有反应发生,同时还可以看到外回流区对火焰锋面的卷吸作用;Case 8的瞬时火焰序列均为M型;而Case 7的火焰形态则在紧缩型(图11(b)中t0及t0+201ms)与M型火焰(图11(b)中t0+134ms及t0+335ms)中交替瞬变。由图11(b)中t0~t0+201ms的图像可以发现,外回流区回流的流体卷吸火焰锋面,导致火焰脱离剪切层,随着流体的回流而传播到上游的外回流区,从而形成M型火焰。

图11 Case 6~8的瞬时火焰及流场

3 结 论

利用Stereo- PIV及OH*- Chemiluminescence系统测量了旋流燃烧室内的冷态流场和不同当量比下的热态流场及对应的火焰形态。通过对比冷态和热态流场、不同旋流数和当量比下的火焰形态和热态流场以及脉动速度,探究了流场- 火焰的耦合作用,得到以下结论:

(1) 在相同的入口条件下,贫燃预混旋流热态流场与冷态流场的整体结构类似,但火焰的存在导致流场内速度显著提高,中心回流区对剪切层有明显挤压效应,使剪切层与燃烧室底部x/d轴夹角缩小,外回流区中心下移。

(2) 在相同的入口条件下,冷态流场与热态流场内轴向速度脉动的均方根具有很强的随机性,但峰值都位于剪切层处,同时火焰的存在强化了流场内的湍流程度。

(3) 改变旋流数,在不同的当量比下观察到相似的火焰形态序列,分别为紧缩型、过渡型及M型;但不同的旋流数下出现同一火焰形态对应的当量比不同。随着当量比降低,燃烧室出口下游同一轴向位置处的轴向速度逐渐降低。

(4) 外回流区回流的流体卷吸火焰锋面,导致火焰脱离剪切层,随着流体的回流而传播到上游的外回流区,导致火焰由紧缩型变为M型。