螺杆旋转挤压灌注桩在复杂土层中的应用研究

2020-01-08燕练武樊军让

燕练武,袁 烽,樊军让

(1.西安建筑科技大学 建筑设计研究院, 陕西 西安 710055;2.陕西圆极岩土科技发展有限公司, 陕西 宝鸡 721000)

螺杆旋转挤压灌注桩是一种“上部为圆柱形,下部为螺丝型”的组合式混凝土灌注桩,螺杆桩技术是在长螺旋钻孔灌注桩和日本钢纤维全螺纹预制桩的基础上研制成功的,采用全液压桩机钻具旋转挤压土体泵压混凝土成桩,不使用泥浆护壁,成桩效率高,节约混凝土。其中螺杆旋转挤压灌注桩技术能有效提高和充分发挥桩侧阻力的作用,提高承载力。主要适用于粉土、非饱和性黏土、各类砂层,粒径小于30 cm(含石量≤50%)的卵石层、强风化岩层等土层。

国内相关领域,沈保汉等[1-2]对螺杆灌注桩相关施工技术进行了介绍分析,并阐明其优势。高振宇等[3]对螺杆灌注桩的承载力及经济性进行了研究,均为后续研究提供了借鉴及依据。

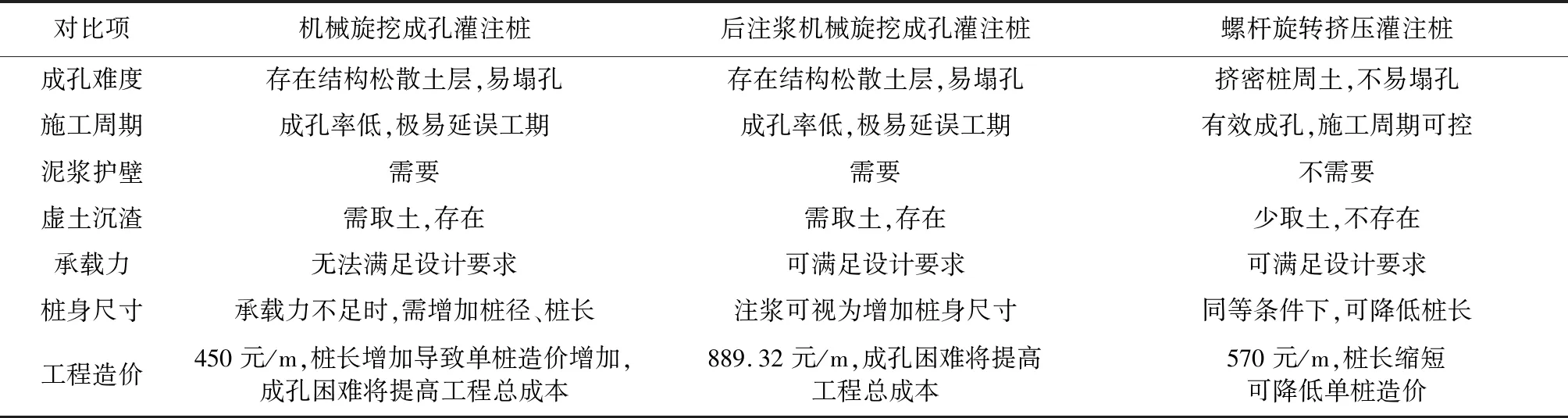

本文中项目所在场地的土层则由粉土、角砾、碎石、卵石、砖块、混凝土块及少量生活垃圾、变质岩、花岗岩、石英岩等组成,其复杂程度超出了螺杆旋转挤压灌注桩的适用范围,出现钻孔困难的情况,而采用传统灌注桩技术则存在塌孔、钻孔困难、沉渣、单桩竖向抗压承载力低等更多情况。结合这一实际工程,经过对机械旋挖灌注桩、后注浆机械旋挖灌注桩以及螺杆旋转挤压灌注桩的多种方案比较及对螺杆旋转挤压灌注桩的设备及部分工艺的改进、试验、结果对比等环节,解决了塌孔、沉渣、钻孔困难等难题,最终成功的将螺杆旋转挤压灌注桩拓展应用到这一复杂的地质中,为以后类似工程积累了成功的经验,并为螺杆旋转挤压灌注桩这一技术的进一步完善积累了宝贵资料。

本文对机械旋挖灌注桩、后注浆机械旋挖灌注桩以及螺杆旋转挤压灌注桩这三种桩型在本场地中的应用优劣及试验数据做了比较,阐述了改进后的螺杆旋转挤压灌注桩在这一项目中应用优势。

1 工程概况

该项目位于原兰州市区,北临黄河,距黄河河堤约6 m~7 m左右,主楼为高度93.90 m,地上共十六层的框架-剪力墙混凝土建筑,基础埋深为-6.550 m。场区地层上层为层厚9.80 m~17.90 m,以粉土、角砾、碎石、卵石、砖块、混凝土块及少量生活垃圾等混合而成的杂填土(Q4ml),结构松散。下层为主要成份为变质岩、花岗岩、石英岩等,结晶骨架颗粒含量约占55%以上,余为混砂充填的卵石(Q4al)层,可做桩基持力层。场区存在地下水,水位埋深0.40 m~12.10 m,属黄河阶地潜水类型。

本工程地基处理采用了机械旋挖灌注桩、后注浆机械旋挖灌注桩以及螺杆旋转挤压灌注桩三种方案进行对比及试验。

2 三种桩基方案的试验数据及技术分析

2.1 机械旋挖成孔灌注桩

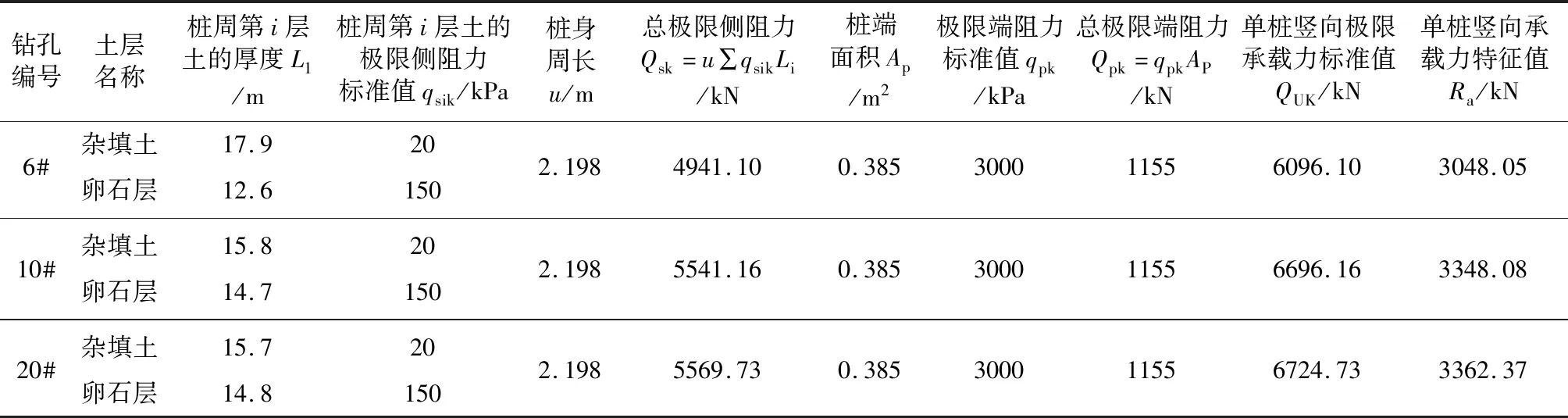

根据上部结构计算结果拟采取的单桩竖向承载力特征值为3 600 kN,取设计桩长为30.5 m,桩径0.7 m,选取场地杂填土最厚的三个钻孔土层数据带入《建筑桩基技术规范》[4](JGJ 94—2008)所提供的经验公式,可得单桩承载力如表1所示。

表1 单桩承载力计算表

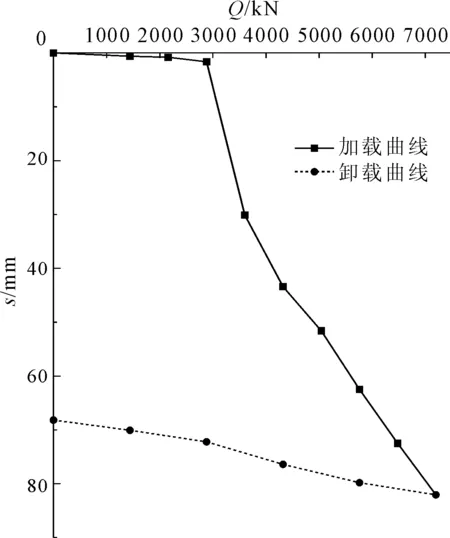

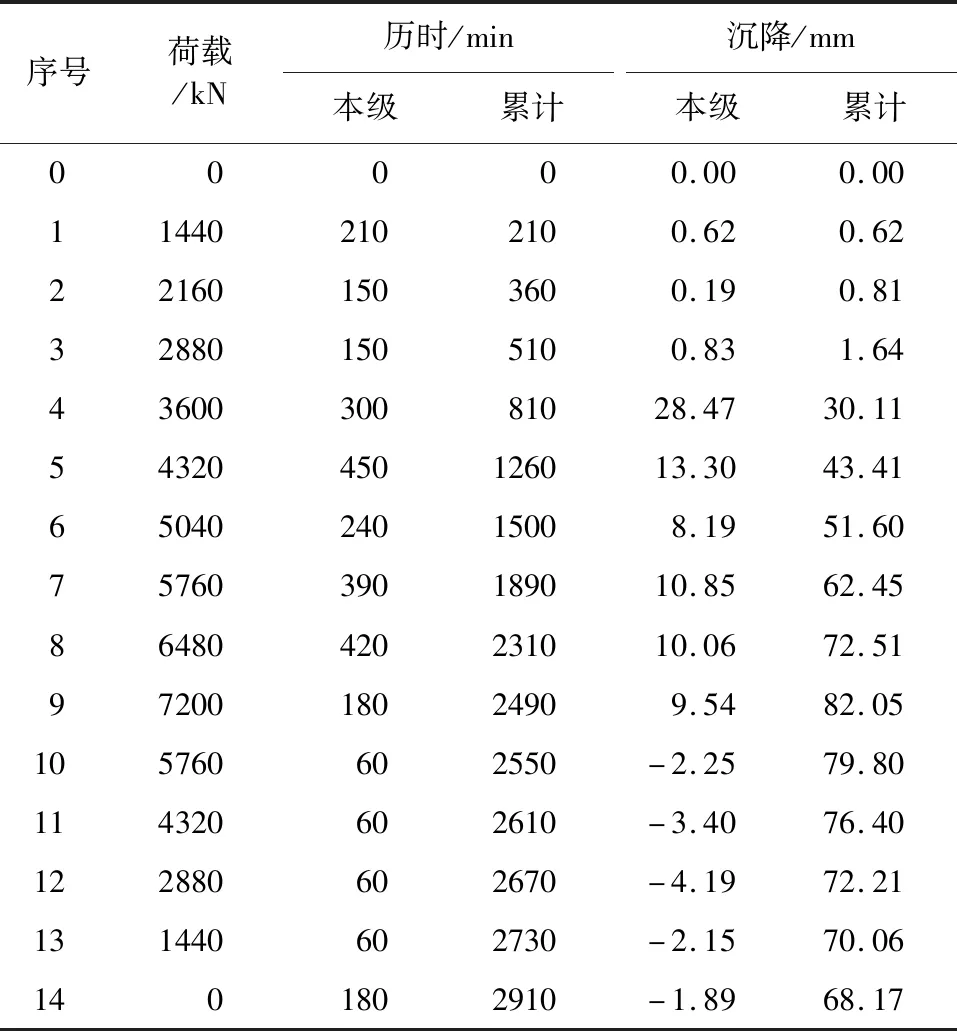

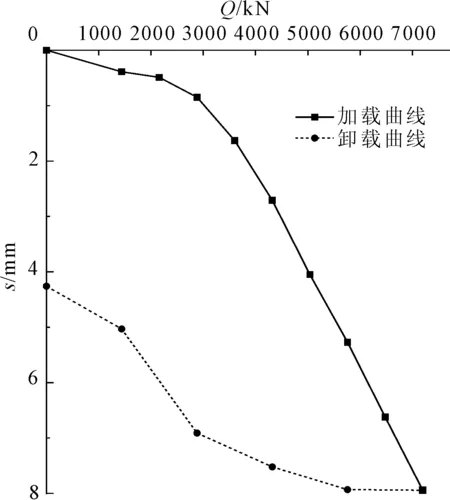

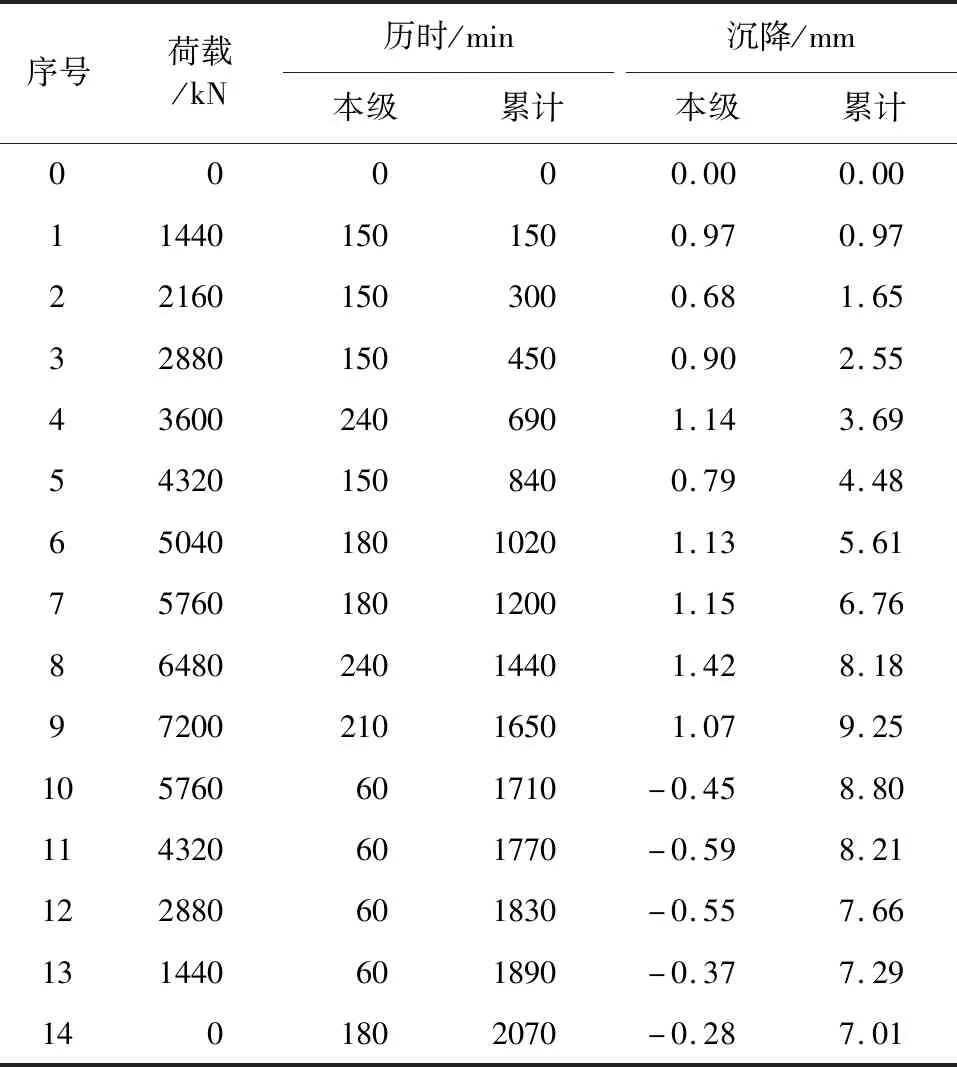

由于成桩过程中钻孔取土导致结构松散的孔壁土体应力释放产生松弛效应,同时对地下水原有平衡的破坏出现涌水现象,虽采用了泥浆护壁、加套筒、局部冲击成孔等措施,仍然出现了塌孔严重及钻进难度大的问题,经过几次试打,最终此桩型仅一组静载试验得以进行。试验所得荷载-沉降(Q-s)曲线见图1,数据汇总于表2。

首先根据表1计算结果可知由于较厚的结构松散杂填土无法提供有效的侧阻力,导致灌注桩的单桩竖向承载力特征值并不满足设计要求。

分析静载试验结果图1及表2可以发现123#试验桩在加载至3 600 kN时,桩顶荷载-沉降(Q-s)曲线呈陡降型,且本级荷载作用下的沉降量已超过前一级荷载2 880 kN作用下沉降量的5倍。加载至最大试验荷载7 200 kN时,桩顶沉降达到相对稳定且桩顶累计沉降量超过80 mm,终止加载。根据《建筑基桩检测技术规范》[5](JGJ 106—2014)第4.4.2.1条及第4.4.2.2条规定,取陡降型荷载-沉降(Q-s)曲线发生明显陡降起始点荷载值,沉降-时间对数(s-lgt)曲线尾部出现明显向下弯曲的前一级荷载值为单桩竖向抗压承载力极限值,即2 880 kN,此值远小于计算结果及设计要求。

图1 123#桩体静载试验Q-s曲线

表2 123#桩竖向静载试验汇总表

通过分析静载试验过程及数据结果,可证明此桩基方案成孔率极低,完成场地地基处理将大幅延误工期增加成本。即便成桩也难以满足设计承载力要求,若通过增加桩身尺寸来提高承载力,首先将明显增加工程成本,其次桩长将伸入胶结卵石层,增加钻进难度,延长施工周期。

2.2 后注浆机械旋挖成孔灌注桩

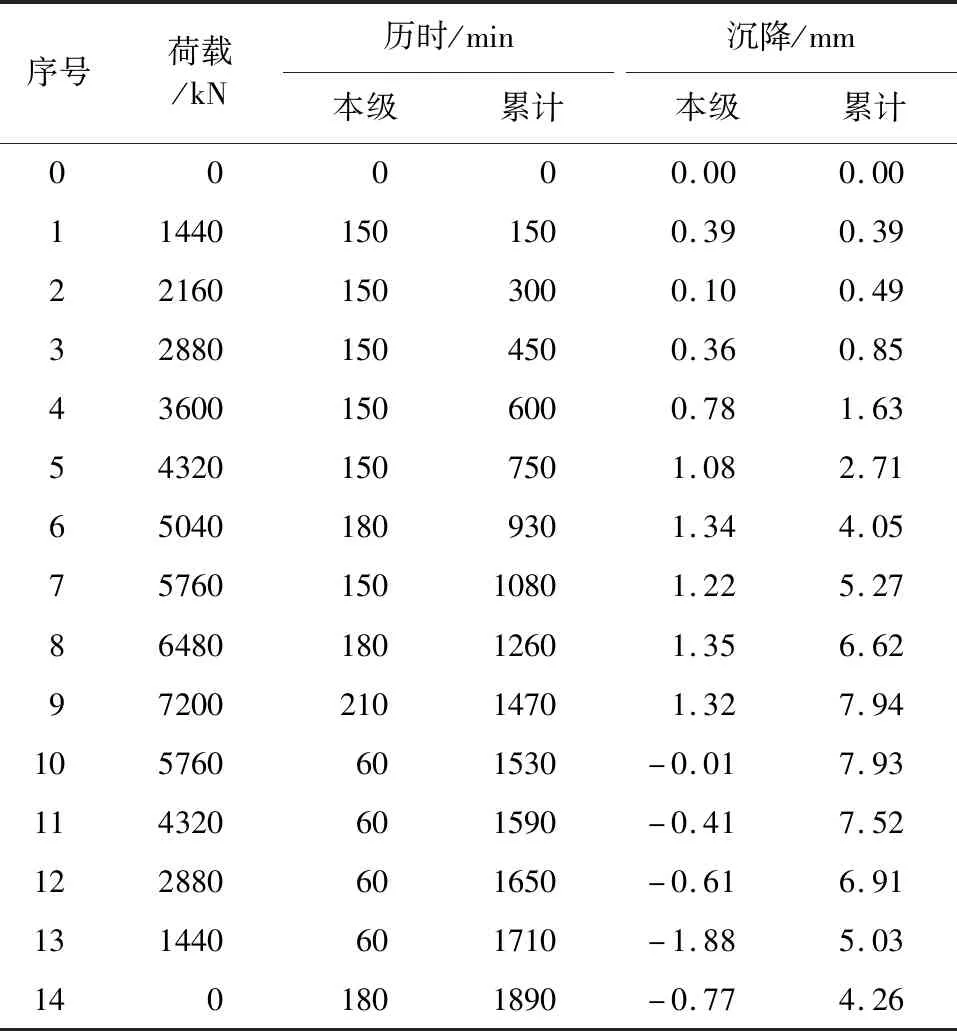

后注浆工艺通过预埋注浆管用一定压力将水泥浆注入已成桩的灌注桩周,使得桩周土层被填充、压密和固结,从而提高单桩竖向抗压承载力[6],有效弥补未注浆灌注桩承载力方面的不足。通过分析现场静载实验数据图2及表3,可知在加载至10级荷载7 200 kN时,桩顶荷载-沉降(Q-s)曲线呈缓变渐降型,没有出现明显拐点,根据《建筑基桩检测技术规范》[5](JGJ 106—2014)第4.2.2条规定,本次单桩竖向抗压静载试验所测试的139#试验桩竖向极限承载力极限值为7 200 kN,相应特征值为3 600 kN,满足设计要求。

表3 139#桩竖向静载试验汇总表

图2 139#桩体静载试验Q-s曲线

后注浆工艺仅改善成桩后桩周土体性质,成孔工艺依然采用传统灌注桩方式,现场也仅完成一组静载试验,增加后压浆虽解决了承载力不足的问题,但塌孔严重及钻进难度大的问题仍然存在,并且后注浆工序的增加也提高了工程成本及工期。

2.3 螺杆旋转挤压灌注桩

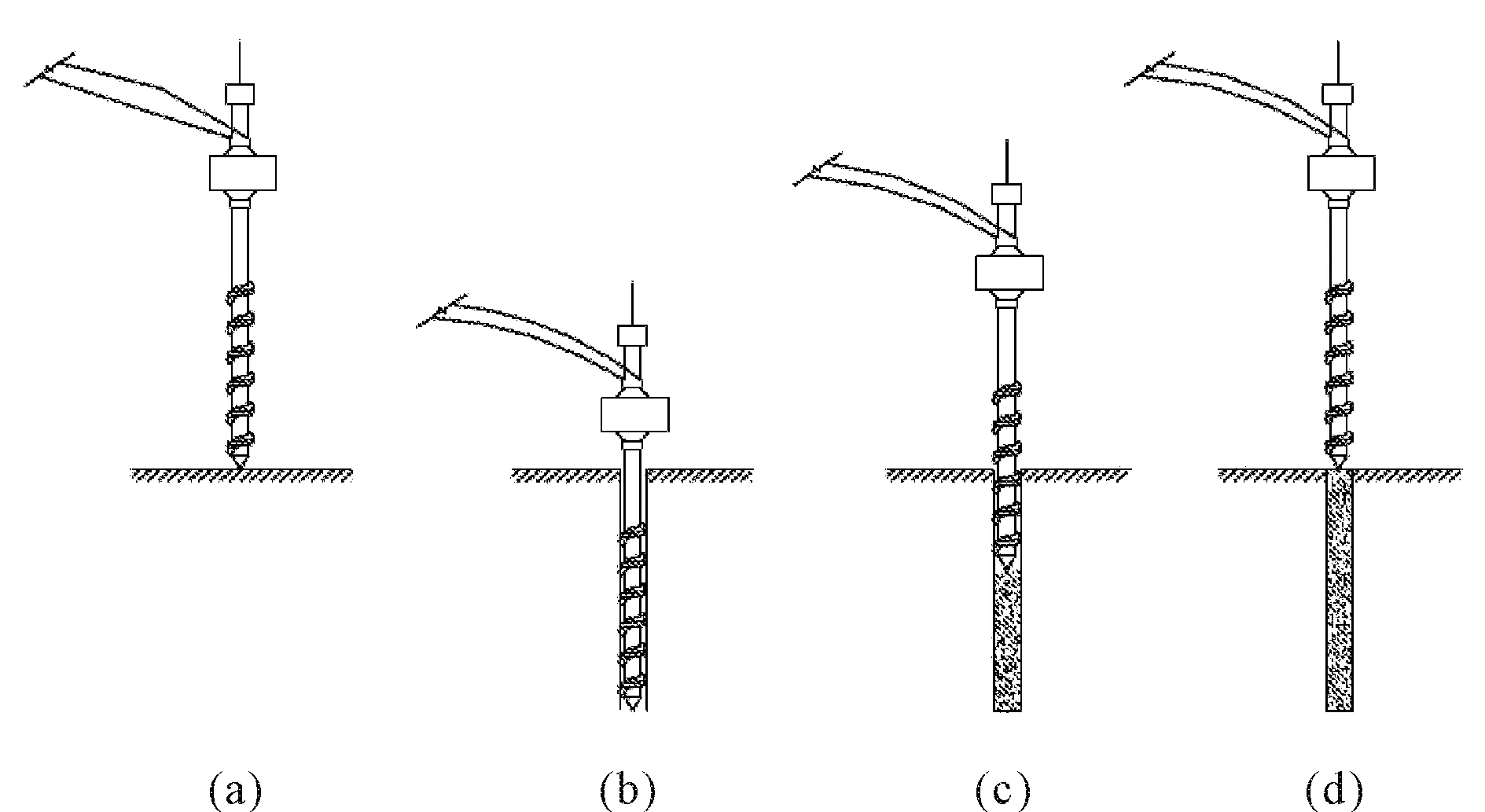

螺杆旋转挤压灌注桩技术,即在施工过程中采用螺杆桩钻具旋转挤压土体成螺母状,再钻杆原地非同步正向旋转挤压螺母土体形成圆柱孔,后管内泵送混凝土成桩,其成桩流程如图3所示[7]。

由于螺杆旋转挤压灌注桩独特的施工工艺,使得其相较传统灌注桩具有如下优势:

(1) 钻机成孔过程中,大扭矩旋转挤压土体使得桩周土体加密,避免成孔过程中由于孔壁土体应力释放而产生的松弛效应导致的塌孔。

(2) 螺杆钻具对周围土体具有良好的护壁作用,无需传统灌注桩所采用的泥浆护壁,使得桩身与桩周土体良好接触,充分发挥桩周侧阻力从而提升单桩承载力。

(3) 传统桩型取土成孔和泥浆护壁施工过程中产生的渣土落至桩底,形成了难以清除的虚土沉渣,一定程度上降低了桩端承载力,而螺杆旋转挤压灌注桩无虚土沉渣,从而有效提升桩端承载力。

(4) 相较传统灌注桩,由于螺杆旋转挤压灌注桩桩周侧阻力及桩端承载力的提升,可避免通过增加桩径或采取后注浆等其他措施提高承载力。

根据现场的地质情况,试打过程中,对设备进行了加大钻机功率、增加配重、加强钻头强度等措施,这些改进成功解决了在较大卵石层和局部片岩中的钻进问题。通过现场实测的数据反映,部分卵石的粒径超过了40 cm,局部出现的最大岩石厚度超过1 m,遇到这种情况时,虽钻进很慢,但经改进后的钻头还是能够完成钻进工作,证明了对设备改进的有效性。

(a) 采用螺杆桩专用成桩设备,桩机对准桩位;(b) 钻机下钻正向同步旋转钻杆在桩长范围挤压土体形成直杆螺母状土体,钻杆原地非同步正向旋转挤压螺母土体后成圆柱状土体;(c) 保持钻杆正向旋转和同时提升钻杆,利用泵压砼,通过钻杆芯底泵压出砼;(d) 全程泵压砼成螺杆旋转挤压灌注桩

图3螺杆旋转挤压灌注桩成桩流程

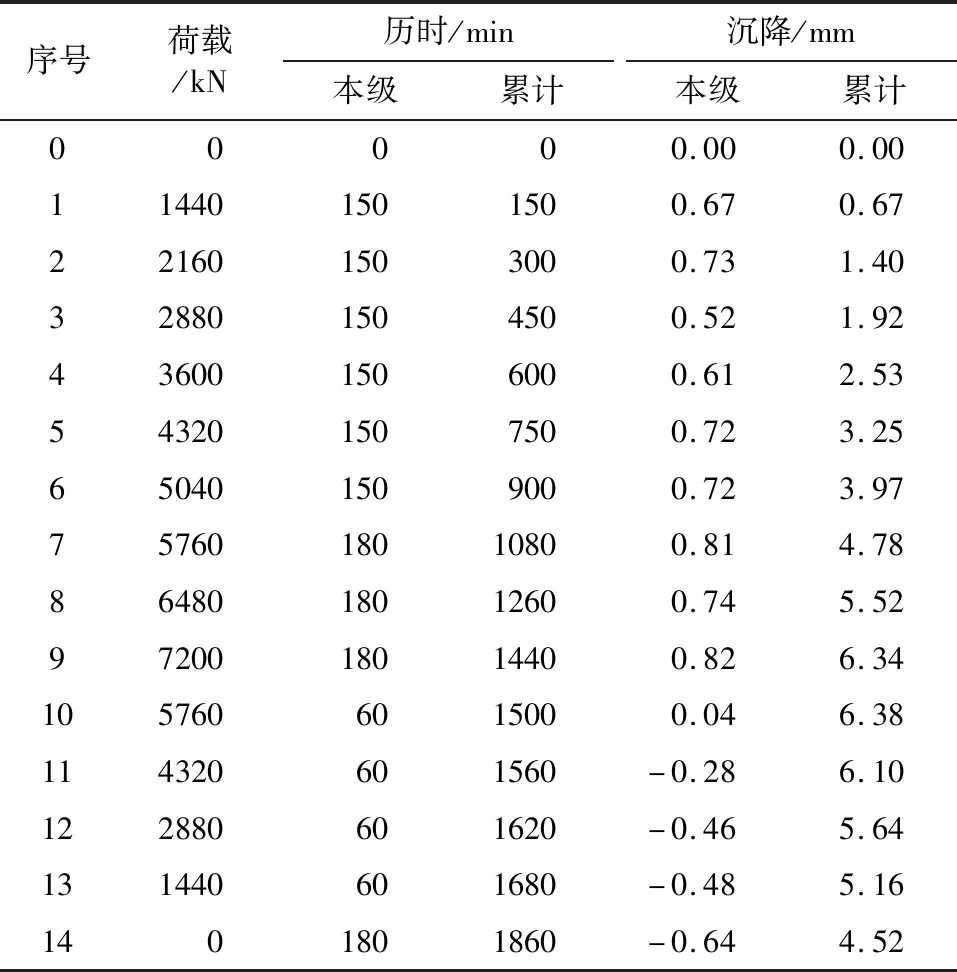

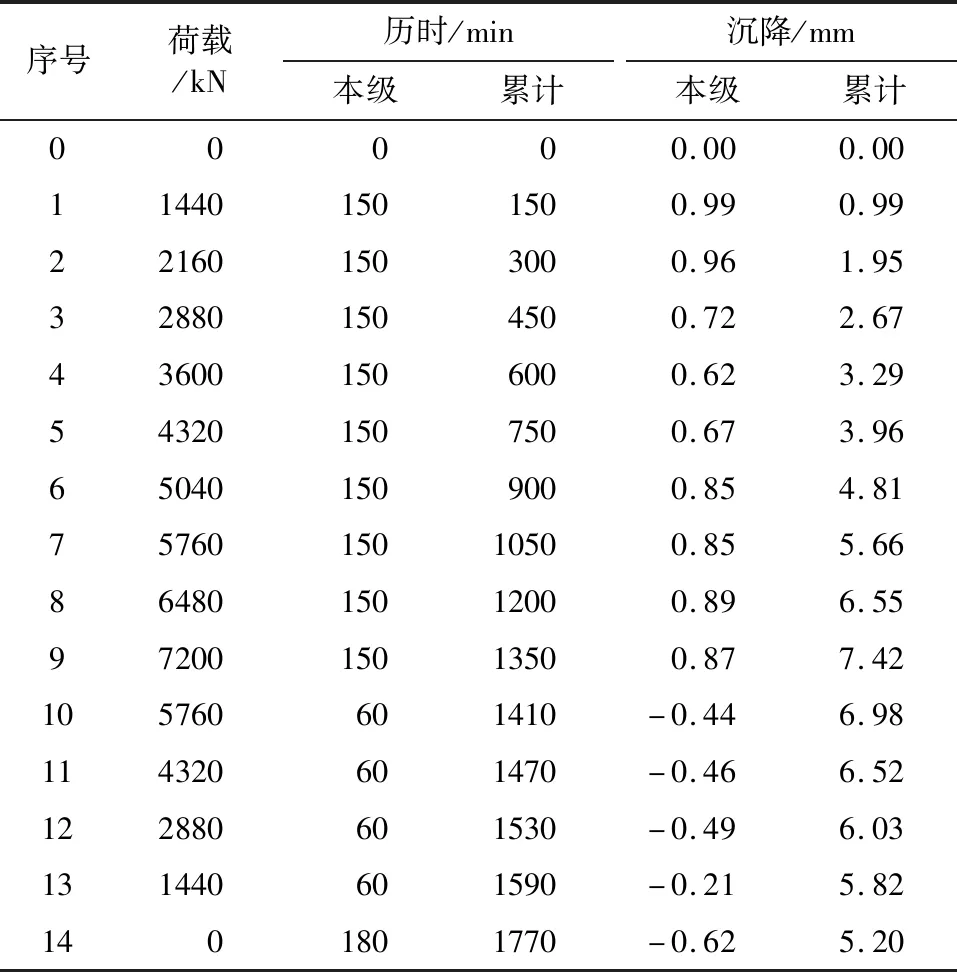

得益于螺杆旋转挤压灌注桩对成孔过程的改善,现场高效地完成了8组试验桩,进行了静压承载试验,本文选取其中三组的试验数据如表4—表6所示。通过分析表4—表6并依据《建筑基桩检测技术规范》[5](JGJ 106—2014)的相关条文规定,可知抗压静载试验所测试的螺杆旋转挤压灌注桩在自然含水率状态及成桩参数相同的条件下,单桩竖向抗压承载力极限值为7 200 kN,相应特征值可取为3 600 kN,符合设计要求。

表4 Sza#桩竖向静载试验汇总表

表5 436#桩竖向静载试验汇总表

3 三种桩基方案的对比分析

根据三种桩基方案施工过程、力学性能的分析可归纳出如表7所示各类指标的对比情况。显然螺杆旋转挤压灌注桩在较厚松散杂填土场地可有效成孔,解决传统灌注桩的成桩问题,使得施工周期可控并且降低成孔困难所导致的施工超支。此外成孔过程无需泥浆护壁及少量取土,从而提高桩身侧阻力及端阻力,在合理降低桩体尺寸的条件下,承载力仍可满足设计要求,也可节约两道工序的施工成本,最终降低工程造价。

4 结 论

(1) 螺杆旋转挤压灌注桩成孔过程中,钻机大扭矩旋转挤压挤密桩周土体降低孔壁松弛效应,从而有效避免传统灌注桩极易出现的塌孔现象。

(2) 经静载荷试验验证,当存在较厚结构松散的杂填土层时,螺杆旋转挤压灌注桩技术由于钻具对桩周土体合理挤密从而提升桩周侧阻力,成孔过程中无虚土沉渣使得桩端阻力提高,其单桩竖向抗压承载力相较机械旋挖成孔灌注桩大幅增加,能够满足设计要求。

(3) 在设计要求相同的情况下,螺杆旋转挤压灌注桩每延米价格低于后注浆机械旋挖成孔灌注桩,略高于机械旋挖成孔灌注桩,相较后两者其较高的成孔率及无泥浆护壁、少取土工序可节约施工成本,缩短施工周期。

(4) 经改进后的螺杆旋转挤压灌注桩可用于粒径大于30 cm的卵石层和存在局部岩石的土层中。

表6 326#桩竖向静载试验汇总表

表7 三种桩基方案对比表