石墨烯对Ag/AgCl电极水下电场探测性能的影响研究

2020-01-08李红霞宋玉苏王烨煊陈闻博

李红霞,宋玉苏,王烨煊,陈闻博

(海军工程大学 基础部,湖北 武汉 430033)

0 引言

海洋电场探测目前广泛应用于海洋资源勘探,同时也是水中兵器探测的重要物理场之一[1]。电场检测主要依靠电场电极对作为传感源,配合适当的信号检测放大技术进行。电场探测电极必须满足下列要求:1)电极本身具有极其稳定的电极电势,不受外界环境变化的干扰;2)电极对之间极差尽可能小,有利于电场信号的检测;3)电极对对电场信号响应迅速,灵敏度高;4)电极能够适应海洋环境,长期稳定工作,尽量免维护。

目前国内主要使用的是Ag/AgCl电极。AgCl作为典型的理想不极化电极,其难溶盐/金属的电极类型决定了电极结构的稳定性,电极自身具备极大的交换电流密度,保证了电极反应能够迅速地达到平衡,且长期保持稳定。申振等[1]、张燕等[2-3]、张坤等[4-5]对Ag/AgCl电极开展了较系统的研究,研究结果表明Ag/AgCl电极在海水介质中具有较好的适用性;卫云鸽等[6]和卫云鸽[7]对Ag/AgCl制备工艺进行了优化,制备出性能良好的复合多孔Ag/AgCl电极;此外,中船重工七二五所、中国地质大学等单位众多学者对Ag/AgCl电极也开展了富有成效的研究[8-9]。

另一方面,Ag/AgCl电极制备工艺复杂,过程控制严格,电极极差大,极差稳定时间偏长。由于军事上有应急探测、远程探测、动态目标探测等需要快速部署、实时探测的需求,要求电极对的极差能够瞬间建立和持续稳定,目前的Ag/AgCl电极还不能完全满足要求。如文献[1-5]研制的Ag/AgCl探测电极对的极差稳定时间一般不低于24 h.

全固态Ag/AgCl电极界面与溶液的接触面积宏观上为光滑的金属质感表面,即电极圆柱型截面。从微观角度分析,由于固态与液态界面不可能是绝对静止的,由2支电极构成的电极对其极差不可避免地存在一定波动,称为电极对的自噪声。要想控制或抑制极差的波动性,必须提高界面的稳定性,而界面的稳定性与界面的接触面积直接相关。接触面积越大,接触程度越高,则界面稳定性越高。固态与液态的接触面积可以通过改变界面的微观结构、接触状态、接触角等加以调控。碳类材料如活性炭、石墨烯、纳米碳管等材料本身具有超高的比表面积、优异的导电性和自身的化学惰性,在电化学方面已有大量探索和成功应用,随着技术的发展目前也有部分商品可供使用[10-14]。

基于上述认识,本文考虑在不降低电极使用性能的前提下,在Ag/AgCl电极体中加入石墨烯,采用多种方法对其性能进行表征,平行对比石墨烯加入前后试样性能的变化,研究石墨烯的加入及其含量对Ag/AgCl电极性能的影响规律,达到石墨烯改善Ag/AgCl电极极差稳定性的目的,相关研究可为我国新型海洋电场探测电极研究提供技术支持。

1 电极制备与实验设计

首先对多层石墨烯(江苏恒球科技有限公司生产)进行预处理,然后按照设计比例与Ag、AgCl粉体混合,充分研磨、保证其分散均匀,后续按照造粒、压制、烧结、成型工艺得到电极体,再装配得到电极样品[1]。得到3种石墨烯质量百分比含量分别为0%、1%、3%的Ag/AgCl电极[15]。文献[15]中合成P25与石墨烯的复合材料,发现P25含量为2.5%的效果最好,因此本文尝试将添加石墨烯的含量确定为1%~3%,基于本文电极制备方法最终得到3种石墨烯质量百分比含量分别为0%、1%、3%的Ag/AgCl电极。

实验采用3.5%NaCl溶液作为模拟海水环境的主要介质。实验测试方案如下。

1)表面结构表征。对所制备的电极采用日本基恩士有限公司生产的VHX-500显微镜和德国Zeiss公司生产的AURIGA扫描电镜,对电极的表面结构进行表征。

2)极差测量。采用两电极体系,将湿态保存的不同石墨烯含量的Ag/AgCl电极分别置于模拟海水中,两电极间距为25 cm,测量时间为24 h.使用中国华仪仪器公司生产的MS8050四位半台式万用表对Ag/AgCl电极对进行极差测量。极差测量的目的主要是研究电极对极差的大小和稳定时间,这是衡量石墨烯引入作用的主要指标。

3)幅频响应和自噪声测量。采用两电极体系,将湿态保存的相同石墨烯含量的Ag/AgCl电极分别置于模拟海水中,两电极间距为25 cm.采用美国安捷伦公司生产的Keysight 35500B作为信号发生器,发射正弦信号模拟海洋电场,信号频率0.001~10 Hz,发射电极为镀铂钛。自噪声测量时使用日本NF公司生产的SA-200F3前置放大器(40 dB)和南京鸿宾公司生产的DC-10 Hz低通滤波器(20 dB),组成总计放大1 000倍(60 dB)的放大电路进行检测。

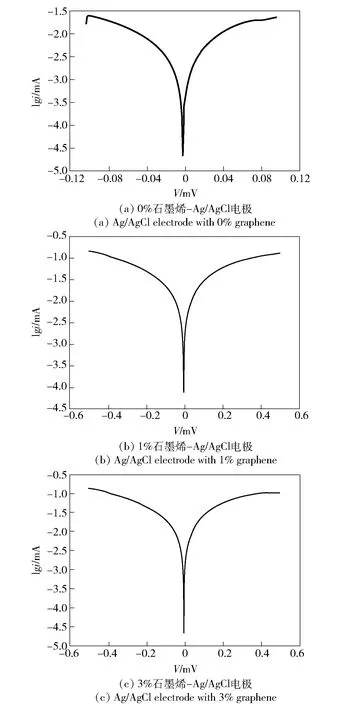

4)极化曲线测量。为研究石墨烯引入对电极电化学过程的影响,同样在模拟海水溶液中,采用德国札纳电化学公司生产的ZAHNER ENNIUM电化学工作站对3种电极的极化曲线进行测量,测试过程中极化曲线扫描范围为±100 mV,扫描速度为0.2 mV/s.极化曲线测量采用三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。

5)电极吸水量测量。石墨烯的引入会改变Ag/AgCl电极孔隙率。Ag/AgCl电极在模拟海水中,由于吸水导致其增重,吸水量的多少、快慢与其孔隙率、介质的渗透速率有关,因此研究Ag/AgCl电极增质量随浸泡时间的变化,可以直观地反映Ag/AgCl电极与介质的作用情况。实验采用称重法跟踪检测3种Ag/AgCl电极浸泡溶液后的质量随时间的变化。具体步骤为:将电极烘干,测量电极的初始质量;将电极放入模拟海水中,前期每隔1 h、后期每隔5 h及以上取出电极,擦干电极表面水分并称重。

6)电极扫描振动电极测试(SVET)。电极表面的均匀性直接影响电极对的极差大小和稳定时间。为了从微观角度深入研究电极表面微区的电化学性能,针对Ag/AgCl电极开展电化学SVET.实验在模拟海水溶液中进行,采用美国阿美特克公司生产的普林斯顿VersaSCAN微区电化学综合测试系统,电极为两电极体系,铂电极为参比电极。

2 测试结果分析

2.1 结构与分析

图1所示为含1%和3%石墨烯的Ag/AgCl电极金相显微镜下放大500倍的图像。从图1中可以看出,石墨烯-Ag/AgCl电极表面呈明显的层状结构,电极表面均匀性较好,表明本文电极制备方法符合制备要求,可以满足研究需要。

图2所示为含1%和3%石墨烯的Ag/AgCl电极在扫描电镜下放大5 000倍的扫描电镜(SEM)表征和相应的能谱分析图。从图2(a)中可以看出,电极表面白色颗粒状物在外层、黑色粉末状物质相对在里层,从而使整个电极出现层状结构,表面比较疏松。从相应的能谱图可知:点1、点2主要成分是AgCl,点3、点4主要成分是AgCl和Ag,点5主要成分是石墨烯,即白色颗粒状物质主要是Ag和AgCl,黑色粉末状物质主要是石墨烯。由于石墨烯的加入使电极出现层状结构,增加了电极的比表面积。从图2(b)中可以看出,3%石墨烯-Ag/AgCl电极表面主要呈灰白色,石墨烯可能混杂在AgCl和Ag中间。从相应的能谱图可知:点1主要成分是石墨烯和Ag,点2、点3主要成分是石墨烯和AgCl,点4、点5主要成分是AgCl和Ag.整个电极表面颗粒分布相对较均匀。

图2 石墨烯-Ag/AgCl电极的SEM图Fig.2 SEM images of Ag/AgCl electrodes with different contents of graphene

2.2 电极对极差

电极极差是衡量电极性能的重要指标之一,应达到两方面的要求:一是极差尽可能小;二是极差稳定时间尽可能短。

不同石墨烯含量的Ag/AgCl电极极差测量结果如图3所示。由图3可见,0%石墨烯-Ag/AgCl、1%石墨烯-Ag/AgCl和3%石墨烯-Ag/AgCl电极试样的极差分别为0.33 mV、0.23 mV和0.07 mV,可见石墨烯的加入明显降低了电极对的极差,且石墨烯含量越高、极差越小。文献[16]认为,电极对极差过大常常使得信号调理电路饱和,而较低电极对电压在一定电压输出范围下可以提高微弱信号的放大倍数。由此可知引入石墨烯后,Ag/AgCl电极探测精度也会大幅提升。同时,由图3对比极差随时间的变化曲线可知,石墨烯含量越高,极差稳定时间越短。3种试样的极差稳定时间分别为24 h(0%石墨烯)、5 h(1%石墨烯)和1 h(3%石墨烯),表明加入石墨烯后Ag/AgCl电极极差稳定时间显著缩短。

图3 电极对放入海水后的极差变化Fig.3 Potential drifts of electrodes in the seawater

2.3 电极对幅频响应和自噪声

对电极对的幅频响应和自噪声进行测量,发现3种试样均能很好地响应电场信号,并且3种试样自噪声均小于3 nV/@1 Hz,表明石墨烯的加入没有降低Ag/AgCl电极的探测性能。

图4给出的是1%石墨烯-Ag/AgCl电极的幅频响应图。由图4可以看出,电极能较好地响应1 mHz的电场信号,响应波形没有出现畸变,毛刺较少,表明Ag/AgCl电极在添加石墨烯后,对于电极的响应性能影响不大。这是因为石墨烯不与电极发生反应,只起到增大电极孔隙率的作用,并没有改变电极本身的稳定机理,故不会影响电极的响应性能。图5给出的是1%石墨烯-Ag/AgCl电极的自噪声图。由图5可以看出,电极自噪声小于3 nV/@1 Hz,产生的自噪声较小,表明石墨烯加入后没有增大Ag/AgCl电极的自噪声。

图4 1%石墨烯-Ag/AgCl电极的幅频响应Fig.4 Amplitude-frequency responses of Ag/AgCl electrodes with 1% graphene

图5 1%石墨烯-Ag/AgCl电极的自噪声Fig.5 Self-noise of Ag/AgCl electrodes with 1%graphene

2.4 电极极化曲线

交换电流密度是反映电极在海水中电位稳定的重要指标。当流过电极表面的电流远小于其交换电流密度时,电极可保持表面状态的稳定。对电极进行Tafel测试,所得曲线如图6所示,图6中三电极测试时使用的参比电极为SCE.根据交换电流密度i0的定义,分别对阴极、阳极极化曲线作切线,在所取电极的平衡电位下有充放电ic=ia=i0,此时电流密度值即电极的交换电流密度[17-18]。根据Tafel公式[17]计算得到0%石墨烯-Ag/AgCl、1%石墨烯-Ag/AgCl和3%石墨烯-Ag/AgCl电极试样的交换电流密度分别为:2.56×10-4A/cm2、7.61×10-4A/cm2、5.34×10-4A/cm2,表明含石墨烯的两种电极都具有较高的交换电流密度。比较而言,3%和1%石墨烯-Ag/AgCl电极的交换电流密度是0%石墨烯-Ag/AgCl电极交换电流密度的约2~3倍。值得注意的是,测试结果显示石墨烯含量与电极交换电流密度并不是正相关关系。同时交换电流密度越高,表明电极本身电化学性能好。这里的电化学性能主要与电极与溶液的界面特性以及电极表面的微观结构有关。

图6 不同石墨烯含量Ag/AgCl电极的极化曲线Fig.6 Polarization curves of Ag/AgCl electrodes with different contents of graphene

2.5 吸水量检测

图7所示为3种Ag/AgCl电极单位增质量Δm/m随浸泡时间t变化的曲线,其中m为电极的初始质量,Δm为每次浸泡后测得质量减去初始质量。

图7 电极单位增质量随浸泡时间的变化Fig.7 Electrode weight per unit versus soaking time

图8 不同石墨烯含量Ag/AgCl电极SVET图Fig.8 SVET charts of Ag/AgCl electrodes with different contents of graphene

图7结果表明3种试样的单位吸水量有显著差别:3%石墨烯-Ag/AgCl试样吸水增质量曲线表现为阶跃式变化的特点,吸水1 h后达到稳定饱和,此后吸水量基本保持不变;1%和0%石墨烯-Ag/AgCl试样吸水增质量曲线均表现为非线性增加的特点,不同的是1%石墨烯试样吸水约45 h基本达到稳定,0%石墨烯-Ag/AgCl试样吸水约30 h达到稳定。将试样吸水稳定时间与其电极对极差的稳定时间联系起来,可以看出二者之间存在一定的关联性。例如3%石墨烯-Ag/AgCl试样吸水稳定时间和电极极差稳定时间均只需要1 h;1%石墨烯-Ag/AgCl试样电极极差的稳定时间为5 h,表明5 h后电极体吸收的溶液已经能够满足电极固态与液态界面电位稳定需要,后续介质依然持续渗透,但是对极差已经没有影响;0%石墨烯-Ag/AgCl试样的极差稳定时间一般在24~30 h之间,结合吸水稳定时间分析认为,该试样吸水饱和与极差稳定时间基本一致。

试样吸水达到稳定时,其吸水增质量分别为0.010(3%石墨烯)、0.028(1%石墨烯)和0.018(0%石墨烯)。表明石墨烯含量不同,对于改变Ag/AgCl电极的孔隙率和电极与溶液界面的接触性质有不同的作用机制。由图7可知,添加1%含量的石墨烯显著增加了电极孔隙率,主要提高了溶液介质的渗透量;添加3%含量的石墨烯,主要改善了电极与溶液界面的接触程度,使溶液介质渗透容易,可迅速达到试样固态与液态平衡。

2.6 电极SVET测试

SVET测试是使用扫描振动探针(SVP)在不接触待测样品表面的情况下,测量局部电流、电位随远离被测电极表面位置的变化,检定样品在溶液下局部腐蚀电位的一种先进技术[19]。SVET测试采用微探针对材料表面进行扫描,通过测量不同点的电势差,获得表面电流的分布,已经应用于不同材料和显微组织的局部腐蚀研究[20]。

SVET测试结果如图8所示。由图8可见:随着测试距离的推移,Ag/AgCl电极的电位差值较大,最大电位与最小电位差值为0.019 mV;石墨烯-Ag/AgCl电极只有个别点的电位偏高,且最大电位与最小电位差值仅为0.003 mV;从电极电势梯度来看,1%石墨烯-Ag/AgCl电极的电位差大部分比3%石墨烯-Ag/AgCl电极的大。

图9 不同石墨烯含量Ag/AgCl电极SVET数据统计图Fig.9 SVET data statistics of Ag/AgCl electrodes with different contents of graphene

为进一步分析测试结果,对SVET测试的原始数据进行分析统计,得到结果如图9所示。从图9中可以看出:3%石墨烯-Ag/AgCl电极表面电位差主要集中在0.001 mV,占总数据百分比为81.2%,表明电极表面均匀性很好;1%石墨烯-Ag/AgCl电极表面电位差主要集中在0.001~0.002 mV,占总数据百分比为93%,与3%石墨烯-Ag/AgCl电极相比,其表面均匀性要差一些,这一点可以与SEM的测试结果相互验证。Ag/AgCl电极表面电位差则相对分散很多,在0.01~0.13 mV,每间隔0.01 mV所占百分比均在5%~8%范围内。与Ag/AgCl电极比较而言,石墨烯-Ag/AgCl电极表面电位差只有Ag/AgCl电极的约1/10,并且石墨烯-Ag/AgCl电极电位差基本集中在电位差很小的数值0.001 mV上。这主要是因为3种电极发生的氧化还原反应均为Ag+Cl-=AgCl+e和Ag++e=Ag;电极电位差梯度变化主要由电子传递快慢及电极表面均匀性引起。由于石墨烯是导电性非常好的材料,石墨烯-Ag/AgCl电极中石墨烯的加入加速了电子的传递,从而使电极电位差的梯度变小。另一方面,由于石墨烯的层状结构增加了电极的表面积,增强了电极表面的均匀性,也使得电极电位差的梯度变小。

3 结论

本文针对不同石墨烯含量的Ag/AgCl电极,从宏观和微观两方面分别进行了表面结构表征、电极极差、幅频响应、自噪声、极化曲线、吸水量和SVET测试,研究了石墨烯的加入及其含量对Ag/AgCl电极探测性能的影响规律。得到主要以下结论:

1)石墨烯的加入没有降低Ag/AgCl电极的探测性能,并且大大缩短了电极对的极差稳定时间,减少了极差大小,提高了Ag/AgCl电极的交换电流密度,适用于快速部署测量。宏观、微观测试结果均表明石墨烯的加入可有效改善电极与溶液界面的接触性质,从而相对于Ag/AgCl电极表现出更好的电化学性能。

2)石墨烯含量不同,对于改变Ag/AgCl电极与溶液界面接触性质有不同的作用机制。石墨烯含量为1%时主要表现在提高Ag/AgCl电极的孔隙率,从而增大比表面积,但由于孔隙率大,其极差稳定时间相对较长;石墨烯含量为3%时主要表现在改善电极表面均匀性,加速溶液介质的渗透,使极差稳定时间短。由此可见,不同作用机制是导致不同石墨烯含量Ag/AgCl电极电化学性能差异的主要原因。