双护盾TBM穿越断层破碎带地铁隧道施工技术

2020-01-07陈雷

陈雷

(中铁隧道集团二处有限公司 河北燕郊 065200)

0 引言

由于在城市中建筑物较为密集的地段修建地铁,近些年来,全断面隧道硬岩掘进机(TBM)在城市地铁中越来展现出其先进性,尤其是双护盾TBM,在地铁随带施工中实现掘进、管片拼装和出渣流水作业一次成型,使隧道施工达到高质量、高标准和保安全的施工目的,其设备结构形式和施工特点受到施工单位的青睐。根据青岛地铁2号线隧道断层破碎带和设备特性等因素,对TBM工法在青岛地铁穿越断层破碎带施工中的应用进行研究总结。

1 工程概况

青岛地铁是国内首次将双护盾TBM运用至城市硬岩隧道地铁施工,青岛地铁2号线一标03工区泰山路站~芝泉路站区间隧道共穿越大小断层破碎带5条,一般断层宽度1.5~8m,工程区段岩体中压扭性断层较为发育,其中长度最长断层破碎带段落长度23.5m(里程:ZSK26+388~ZSK26+411),掘进时盾壳背后形成的塌腔尺寸最大处约为2.7m×2.8m×0.8m(里程ZSK26+382)。区间隧道破碎带段落上方多为商铺及居民住宅区,建筑物密集,施工难度极高。

区间隧道采用双护盾TBM施工,结构装配式钢筋混凝土管片,管片内、外直径分别为5.4m和6.0m,管片厚度300mm。

2 施工难点

2.1 盾体姿态变化大,掘进轴线难以控制

双护盾TBM在断层破碎带段落掘进施工中,因断层破碎带充填物为砂土状、块状碎裂岩,且线路法线与断层破碎带走向在同一平面内存在一定角度差,刀盘切削土体时受力不均,岩体破碎侧切削速度较坚硬侧快,盾体发生扭转偏移。同时由于岩体破碎,极易造成盾体“栽头”。相对于线路设计轴线,TBM在断层破碎带区间隧道掘进时易形成“S型”或“螺旋型”线路,掘进轴线难以控制。

2.2 刀盘前方和拱部土体坍塌,造成卡盾

由于断层破碎带岩体本身节理较为发育,TBM掘进施工时因挤压及震动作用破坏了块状岩体间原有受力平衡,同时加大岩体破碎程度,容易造成刀盘前方及拱部土体大面积坍塌,严重时可能造成刀盘被卡的被动局面。

2.3 破碎岩体及空洞无法为TBM提供掘进反力

双护盾TBM支撑盾上设置有撑靴,掘进施工时撑靴伸出顶住两侧岩壁为掘进提供反力,主推油缸顶推刀盘向前掘进。空洞及破碎岩体导致撑靴伸开时岩体不能够提供足够支撑力,撑靴无法为TBM掘进提供支撑反力,同时加大了盾体扭动偏移,导致掘进工作无法正常进行,加大了施工难度,延长了施工工期,增加了成本投入。

2.4 地面沉降或坍塌造成建构筑物开裂

TBM掘进施工对土体扰动增加,土体大量塌陷,刀盘前方及拱部形成巨大空洞,盾体周围土体失去支撑力。土体自重及地面建构筑物附重加剧了地面沉降及坍塌的概率,大范围的地层土体的扰动变形使地面建构筑物发生开裂甚至倒塌,具有较大的安全风险。

2.5 管片发生位移、破损,止水效果降低,隧道成型质量差

在破碎带区间隧道施工时,TBM姿态呈不规则趋势变化,盾尾姿态发生突变时,盾壳的瞬移引起相邻多环管片发生位移。管片位移导致管片环、纵向错台增大,管片拼装偏离设计轴线,严重时将导致管片大面积破损。不仅影响隧道成型质量,同时也降低了管片止水效果。

3 技术措施

3.1 超前地质预报及注浆

双护盾TBM施工时,通过配备的超前钻机对前方掌子面岩层钻孔取芯,对钻取的岩体进行研究分析,并与详勘资料进行比对论证。

当掌子面接近破碎带时要提前对破碎带段落进行洞内超前注浆加固。为防止地表沉降、塌陷造成建构筑物开裂及倒塌,需采取地下超前注浆及地表注浆相结合的方式进行超前加固。注浆时地表打设的注浆孔间距2m,呈梅花形布置,注浆材料为1:1水泥浆,注浆压力1~3MPa。

3.2 掘进姿态预偏量设置

为避免TBM掘进时的大幅度纠偏,在进入破碎带段落掘进施工前50m,进行TBM姿态预偏量调整,调整原则以满足设计轴线偏差要求(垂直±50mm,水平±20mm)为主,严禁大幅度纠偏。超前地质预报及补勘时明确隧道轮廓与破碎带位置关系,同等油缸压力条件下围岩较破碎一侧速度较快,姿态预偏调整时则向反方向侧调整,通过增减相应位置主推油缸的压力进行调整。

3.3 施工参数设定

3.3.1 TBM掘进参数选择

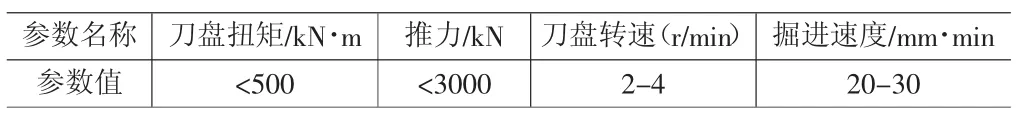

破碎带段落施工时遵循“低推力、低扭矩、低转速”原则。经过现场实际施工经验可知,掘进参数选择如表1所示。

表1 掘进参数

进入破碎带掘进施工前10m即停机检修,严禁TBM“带病”作业。进入破碎带掘进前5m进行掘进参数的调整,推进时速度应控制在2~4cm/min,推力<3000kN,以此减小TBM掘进推力对地层的扰动影响,减小土体坍塌的可能性。

3.3.2 严格控制TBM纠偏量

为避免掘进过程中盾体姿态的突变而短距离内无法大幅度纠偏的情况,可采取“短行程、多循环”的掘进换步方式,即每掘进30~50cm即进行换步纠偏。“短行程、多循环”的掘进换步方式也避免伸缩盾伸开后因长时间未闭合渣土掉落至在伸缩盾内堆积导致无法换步的情况发生。

3.4 豆粒石及水泥浆填充密实

管片背后豆粒石及水泥浆的填充固结对减少地层变形和维持管片稳定起着重要的作用。破碎带段落易出现土体坍塌,单环管片掘进完成后可对出渣量进行估量计算,通过出渣量的多少可对水泥浆及豆粒石填充量进行调整。

根据现场试验可知,最佳水泥浆配合比为水:水泥=1:1,注浆压力为0.3~0.5MPa。为防止单液浆流入刀盘,每三环管片制作一道止浆环,止浆环材料为水泥+水玻璃双液浆,最佳配合比为水:水泥:水玻璃=1:1:1,水玻璃使用时用水稀释成35Be′,注浆压力为0.3~0.5MPa。

管片拼装完成后应对管片背后空洞进行检测并及时对空洞进行二次补注浆。

3.5 TBM测量与姿态控制

在破碎带段落掘进时,应适当提高隧道测量的频率,因破碎带段落管片易发生位移、变形,每推进5环即进行一次导线点复测。

TBM掘进施工时会导致管片产生振动,根据现场实际施工经验可知,每掘进五环管片因振动导致的水平及垂直偏差最大为3cm。为解决此类问题可采用配备有减震装置的测量吊篮进行全站仪的固定,减小了振动带来测量的误差。

3.6 监控量测及信息反馈

在破碎带段落施工时加大人工监测频率,在TBM后配套通过后对隧道管片姿态随时跟踪监测,把信息及时反映给TBM操作人员,以便根据管片变形程度调整掘进参数。

4 施工效果

本工程双护盾TBM施工的穿越的破碎带区间隧道,在国内城市硬岩地铁施工中尚属首例,破碎带区间隧道对设备的适应性和施工技术管理水平提出了严苛的考验,在采取了本文所述的措施后,整条隧道轴线均控制在-50~50mm范围之内,TBM施工成型隧道符合验收标准,平均错台控制在1cm以内,管片破损和漏水部分较少,地表沉降控制在-15~0mm范围之内,地面建(构)筑物未出现开裂、坍塌的情况,各项指标达到优良工程标准,很好的完成了这一重难点的施工任务。