堆石料相对密度控制法试验及检测方法应用研究

2020-01-02

(1.长江勘测规划设计研究有限责任公司,湖北 武汉 430010; 2.雅砻江流域水电开发有限公司,四川 成都 610056)

1 研究背景

目前,堆石料填筑设计标准通常按孔隙率进行评价,很少采用相对密度进行控制,但从近几年水电工程碾压试验及坝体填筑检测结果来看,在大型碾压机械出现以后,堆石料碾压孔隙率很容易达到设计要求[1-2]。同时由于填筑料级配的变化,同一孔隙率的填筑料具有不同的强度和压缩变形等性质。因此,采用孔隙率评价大坝堆石料填筑质量的方式有待进一步探究。针对这种情况,技术人员拟在雅砻江两河口水电站工程大坝堆石料填筑过程中,开展堆石料相对密度控制法试验研究并开展相关试验检测工作,研究采用相对密度法对大坝堆石料填筑进行质量控制的可行性。由于室内最大干密度试验受到实验设备尺寸的限制,如果采用缩小实验设备尺寸的方式进行相关试验,那么得到的试验结果不真实,也不完整,不能真实反映实际情况。鉴于上述情况,本文研究采用在碾压试验现场进行大型相对密度试验的方法,通过技术措施取得堆石料的最小干密度和最大干密度,得到堆石料的相对密度值并判断现场堆石料的实际碾压状况,分析相对密度法对堆石料填筑质量控制的可行性[3-6]。

为了获得现场堆石料实际碾压结果,现场试验检测方法采用坑测法和附加质量法在相同和不同测点进行试验检测。坑测法只选在代表性的碾压遍数下进行试验,也只能反映碾压完成后的堆石料密度及其他参数,无法反映碾压过程中的密度变化情况。附加质量法可在任何碾压遍数下进行检测,可实时获得碾压过程中堆石料密度及变化情况。因此,本文依据堆石料相对密度控制法试验检测成果分析判定堆石料实际碾压状况,并对附加质量法检测成果进行评价,同时也验证设计指标的合理性,为大坝优化设计和施工技术参数控制提供科学依据[7-10]。

2 相对密度控制法及现场试验

2.1 相对密度控制法的提出

相对密度是评价粗颗粒土密实度最为直接的参数。从理论上讲,干密度、孔隙率和相对密度均能反映粗颗粒土的密实程度。对于同一种粗颗粒土,干密度越大,土层越密实,如果达到最大干密度,土层就处于最密实状态。但由于粗颗粒土的颗粒级配差别较大,其密实度不仅与粗颗粒土的最密实程度有关,还与粗颗粒土最松散程度有关[4]。

根据SL237-1999《土工试验规程》,相对密度计算公式为

(1)

式中,Dr为相对密度;emax为最大孔隙率;emin为最小孔隙率;e0为填筑料压实相应孔隙率或天然(实际)状态孔隙率;ρd为人工填筑碾压干密度,g/cm3;ρdmax为最大干密度,g/cm3;ρdmin为最小干密度,g/cm3。

式(1)表明:相对密度是最松散状态孔隙率与天然(实际)状态孔隙率的差值和最松散状态孔隙率与最密实状态孔隙率的差值之比,它可以反映粗颗粒土的实际压实状态在最松散和最密实状态之间处于什么位置,更加全面和形象地反映粗颗粒土的密实程度。对于堆石料,由于室内获取堆石料的最大干密度很难且不够准确,为了反映堆石料的压实程度,通常采用孔隙率这一指标。孔隙率是实际碾压干密度和最大干密度(实际工作中取得比重)之比,它能反映堆石料的实际压实状态与最密实状态的差异。但由于目前堆石料填筑孔隙率标准在大型碾压机械出现以后很容易达到设计要求,于是技术人员借鉴采用相对密度评价粗颗粒土密实度的方法,提出了采用相对密度法对大坝堆石料填筑质量进行控制的思路。

2.2 现场大型相对密度试验

为了开展堆石料相对密度试验研究,经过分析讨论,采用现场原级配堆石料约900 m3(面积900 m2,层厚100 cm)通过场地基础处理、控制料源,然后按施工技术要求进行铺料和碾压并开展试验。

2.2.1场地基础处理

试验场地选择在两河口水电站工程下游堆石料A3区,该场地填筑后沉降时间较长且基本趋于稳定。场地基础采用32 t自行式平碾振动碾压26遍后,现场划定30 m×30 m的试验区域,在场地周边填筑厚度为1 m的堆石料后振动碾压26遍(见图1)。对靠近试验区一侧的坡面进行修整,剔除较大粒径堆石料并采用反滤料Ⅰ和反滤料Ⅱ各占50%的混合料对修整后的坡面进行平整处理,然后用振动夯板进行夯实。现场测量网格点采用1 m×1 m布置,包括斜坡面中部与坡顶各布置一个测点,采用全站仪进行场地测量和铺料厚度控制。

2.2.2料源控制

为了对料源进行控制,首先对Ⅰ区堆石料进行直观判断,然后进行颗粒级配试验检测。料源级配检测2组,检测成果表明选用的堆石料的料源颗粒级配均处于堆石料I区的设计包络线范围内,料源符合设计要求。

图1 堆石料相对密度试验场地布置Fig.1 Layout of rockfill relative density test site

2.2.3铺料和碾压

铺料时为防止试验区斜坡面边沿压塌,采用铺设钢板的形式对斜坡面进行保护,在靠近边沿容易造成大粒径堆石料集中的部位安排反铲进行处理,以尽量避免大粒径块石集中。铺料厚度按每场试验的参数要求确定,自卸汽车卸料后用推土机摊铺平整使厚度满足要求并由测量人员控制。为保证周边的侧向约束,场地宽度方向加宽2 m,长度方向加长6 m,以便于错车和停车,并在长度方向填筑一个斜坡道,以利于自卸汽车运输作业。

碾压前先拉测绳划分碾压范围和条块,用石灰画线做好标识,以控制振动碾碾压范围,保证碾压质量。碾压时采用32 t自行式平碾振动碾压2~26遍,并在每两遍间进行沉降测量,碾压要求振动碾行驶平直、稳定,碾迹重叠且无漏碾或超碾过宽现象,行车速度控制在2~3 km/h,并由碾压指挥人员用秒表测控行车速度。碾压根据拟定的技术要求采用“后退法”填筑,也可根据现场实际情况采用“进占法”填筑,以使粗粒径石料滚落至底层而细粒径石料留在表层,便于推土机的平整和振动碾碾压。

2.2.4试验堆石料设计标准及填筑标准

(1) 试验堆石料设计标准。用于填筑的堆石料应采用微、弱风化或新鲜的开采料,开采堆石料的饱和抗压强度应大于45 MPa,软化系数大于0.75;堆石料的最大与最小边长之比不超过4,最大粒径不大于800 mm,D15≤30 mm,小于5 mm的颗粒含量为3%~15%,小于0.075 mm的颗粒含量不大于3%。

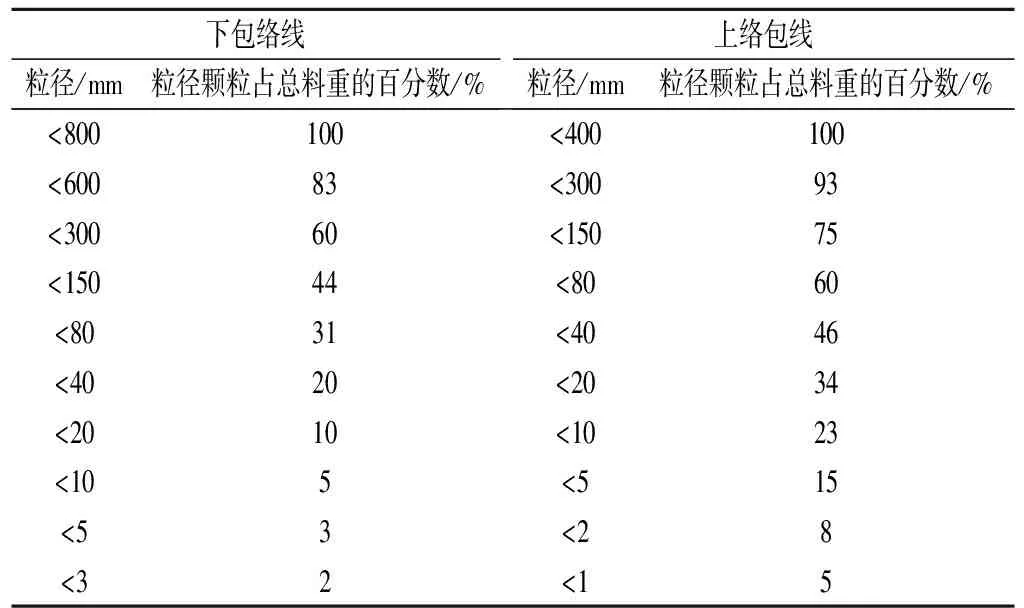

(2) 试验堆石料填筑标准。堆石料层厚100 cm,压实控制指标孔隙率≤21%;填筑的碾压机具采用32 t振动平碾,碾压时应加水且加水量≥5%;堆石料的颗粒级配应在包络线之内,颗粒级配详见表1,颗粒级配曲线见图2。

表1 堆石料设计颗粒级配Tab.1 Rockfill designed grain composition

图2 堆石料设计级配曲线Fig.2 Rockfill desined grading curve

3 试验检测方法及成果分析

3.1 坑测法试验

3.1.1试验方法

坑测法试验分别对堆石料在松散铺料(碾压0遍)、碾压8遍、碾压26遍3种状态下进行检测,每种状态检测3个测点,同时进行堆石料密度试验和颗粒级配试验。密度试验采用挖坑灌水法,根据堆石料最大粒径为800 mm的要求,选用套环直径为2 000 mm,塑料薄膜厚度为0.08 mm的试验设备和材料。含水率测定按碾压现场将湿试样筛分至20 mm,对D≤20 mm和D>20 mm的级配分别测定含水率,根据不同的级配质量比例计算出挖坑全试样的加权平均含水率。颗粒级配试验从试坑中取出试样,按 200 mm以上的颗粒用钢尺量记其代表粒径,小于200 mm的用大筛现场筛分至20 mm,小于20 mm的细颗粒经四分法取样进行室内筛分,最终计算全试样颗粒级配组成。

3.1.2试验成果分析

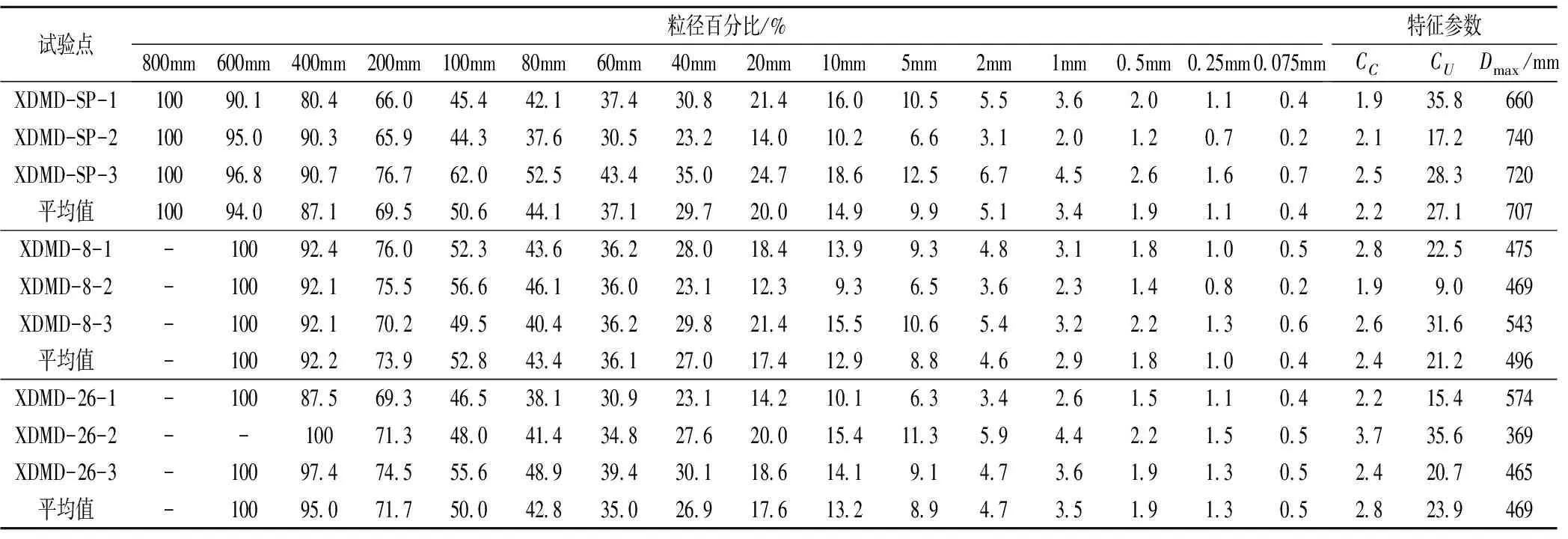

在现场铺料完成后,对堆石料在松散铺料、碾压8遍、碾压26遍时3种状态下各取3个测点,密度试验成果详见表2。

表2 场坑测法密度试验成果统计Tab.2 Statistical results by pit measuring method

注:铺料厚度100 cm,初始比重2.76。

颗粒级配试验与密度试验同时进行,在进行密度试验的同时进行颗粒级配筛分,颗粒级配试验成果详见表3,颗粒级配曲线见图3。

图3 颗粒级配曲线图(坑测法)Fig.3 Grading curve (pit measuring method)

通过对表3和图3的检测成果进行分析,颗粒级配满足堆石料设计包络线要求,碾压后小于5mm含量基本无变化。堆石料松散铺料状态最小干密度平均值为1.75 g/cm3,对应孔隙率平均值为36.5%;碾压26遍最大干密度2.26 g/cm3,对应孔隙率平均值为18.2%。根据下游堆石I区当前实际施工铺料厚度100 cm、32 t碾碾压、碾压8遍的条件,相应的填筑干密度值为2.20 g/cm3,对应孔隙率平均值为20.2%,对应的相对密度为0.89。

3.2 附加质量法检测

3.2.1检测方法

附加质量法以振动理论为基础[5-6],建立堆石料与附加质量块的单自由度线弹性振动系统等效物理模型,通过求取参振体系介质的动刚度与参振质量,利用数字量板专利技术计算堆石体密度。根据研究成果,被测堆石体的干密度ρd与动刚度K、参振质量m0存在着线性关系,由大量试验资料可得到如下经验公式:

ρd=af(K,m0)+b

(2)

表3 颗粒级配试验成果统计表(坑测法)Tab.3 Statistical table f grain composition test results (pit measuring method)

注:初始比重为2.76。

式中,ρd为被测堆石体干密度;K为参振体动刚度;m0为参振质量;f(K,m0)为数字量板;a,b为系数,对于特定介质为常数。

附加质量法是近年来广泛应用的一种堆石体密度原位测定方法,该方法具有快速、准确、实时等特点,而且适用于不同粒径组成的堆石料。它不仅可以在施工过程中对填筑质量进行实时检测以达到控制施工质量的目的,而且其快速获取的和高抽样率的检测数据还可以为建成后的大坝建立密度数据库及大坝三维密度分布图形[8-9]。

在相对密度控制法试验中,利用附加质量法分别对堆石料在松散铺料及每增加2遍碾压后(直到碾压26遍)的堆石料密度进行跟踪检测,共布置3个常规连续跟踪检测点。同时,还用附加质量法对坑测法试验前在相同位置的测点进行了检测,堆石料在松散铺料、碾压8遍、碾压26遍3种状态下和每种状态下的3个测点共9个测点。附加质量法现场检测见图4。

图4 坑测试验前进行附加质量法检测Fig.4 Conducting test of additional mass method before pit measuring test

3.2.2检测成果分析

堆石料为Ⅰ区堆存料,层厚100 cm,碾压设备为32 t自行式振动平碾,低频、高振。附加质量法检测成果有两种:① 选取3个连续跟踪检测的测点分别对松散铺料状态及每增加2遍碾压后(直到碾压26遍)的密度进行检测,检测成果详见表4;② 附加质量法在坑测试验前进行检测,分别为堆石料在松散铺料、碾压8遍、碾压26遍时3种状态下和每种状态下的3个测点进行检测, 检测成果详见表5。

表4 3个连续跟踪检测点附加质量法检测干密度成果统计Tab.4 Statistical table of dry densities at 3 successive points by additional mass method

注:初始比重为2.76。

根据表4中3个连续跟踪检测点附加质量法检测成果可知:堆石料松散铺料状态最小干密度平均值为1.89 g/cm3,对应孔隙率平均值为31.4%;碾压26遍最大干密度平均值2.29 g/cm3,对应孔隙率平均值为17.2%;同样碾压8遍相应的填筑干密度平均值为2.24 g/cm3,对应孔隙率平均值为18.8%,对应的相对密度为0.89。

根据表5中3种状态下各3个测点附加质量法检测成果可知:堆石料松散铺料状态最小干密度平均值为1.83 g/cm3,对应孔隙率平均值为33.8%;碾压26遍最大干密度平均值2.28 g/cm3,对应孔隙率平均值为17.5%;同样碾压8遍相应的填筑干密度值为2.24 g/cm3,对应孔隙率平均值为18.7%,对应的相对密度为0.93。

根据SL274-2001《碾压式土石坝设计规范》中规定坝体填筑粗砂砾石层碾压后相对密度不应低于0.75的要求,从坑测试验9个测点得到对应的相对密度为0.89;附加质量法对3个连续跟踪检测点得到对应的相对密度为0.89;附加质量法对堆石料在松散铺料、碾压8遍、碾压26遍3种状态下3个测点进行检测得到对应的相对密度为0.93。3种试验检测结果均满足设计规程要求,同时3种试验检测的堆石料压实控制指标孔隙率也满足设计要求。由此可见,采用相对密度法对大坝堆石料填筑质量进行控制是可行的。

表5 3种状态下3个测点附加质量法检测的干密度成果Tab.5 Statistical table of dry densities of 3 points by additional mass method under three conditions

注:初始比重为2.76。

4 附加质量法应用效果与评价

4.1 堆石料密度变化趋势

分别分析附加质量法中3个连续跟踪检测点不同碾压遍数(0,2,…,26遍)条件下的堆石体密度变化趋势,得干密度与碾压遍数关系如图5所示。当碾压遍数在0~10遍时,干密度随碾压遍数的增加而增加,增长的速率较快,当碾压遍数超过10遍时,干密度增长速率极为缓慢,基本趋于稳定。分析可知3个检测点堆石料密度在碾压遍数超过10后,堆石料密度无变化,说明100 cm层厚堆石料、32 t振动碾、碾压10遍即为在当前施工环境下最优的施工碾压参数。

4.2 对比数据分析

表6为附加质量法和坑测法试验检测成果对比。具体为堆石料在松散铺料、碾压8遍、碾压26遍时3种状态时先进行附加质量法检测,然后在同点进行坑测法试验。

图5 3个连续检测点干密度与碾压遍数关系(附加质量法)Fig.5 Relation of dry densities and grinding times of three successive points by additional mass method

测点号附加质量检测平均值/(g·cm-3)坑测试验检测平均值/(g·cm-3)碾压遍数相对误差/%XDMD-SP-11.701.6204.7XDMD-SP-21.881.7805.4XDMD-SP-31.901.8701.6XDMD-8-12.232.1882.2XDMD-8-22.242.2081.8XDMD-8-32.262.2381.3XDMD-26-12.272.25260.9XDMD-26-22.282.26260.9XDMD-26-32.282.26260.9

从对比的情况来看,堆石料在松散铺料(碾压0遍)情况下附加质量法与坑测法的对比结果误差较大,最大相对误差达到5.4%。随着碾压遍数的增加,相对误差逐步减小。对于这种现象开展了进一步研究,选取相对误差最大的测点XDMD-SP-2和 相对误差最小的测点XDMD-26-1的频谱图进行分析(图6)。

图6 测点频谱图对比Fig.6 Comparison of spectrum diagram of measuring points

XDMD-SP-2测点测试信号频谱范围宽、主频稍不清晰、频差稍大,XDMD-26-1测点测试信号频谱图主频清晰、频差一致性好,原因是在松散铺料状态下振动能量衰减较快对测试信号有一定影响。附加质量法与坑测法试验检测平均相对误差为2.2%,满足规程要求,数据资料可靠。

总之,此次相对密度控制法试验是首次采用附加质量法对堆石料碾压密度的变化进行跟踪检测分析。附加质量法检测结果基本反映了堆石料从松散铺料及每增加2遍碾压(直到碾压26遍)后碾压过程中的堆石料密度变化趋势,从而为分析堆石料实际碾压状态提供了更为全面的数据支撑,为验证设计指标、复核和确定设计参数及施工参数提供了技术支撑,也为大坝优化设计和施工技术参数控制提供科学依据。

5 结 论

(1) 针对以孔隙率评价堆石料填筑的设计标准在大型碾压机械出现以后很容易达到设计要求的情况,在两河口水电工程大坝堆石料填筑过程中开展了现场大型相对密度控制法试验及相关检测工作。坑测试验选择了9个测点,附加质量法选择了3个连续跟踪检测点。附加质量法和坑测法对堆石料在松散铺料、碾压8遍、碾压26遍下3个测点测得的相对密度均满足设计规程要求,同时检测的堆石料压实孔隙率指标也满足设计要求。由此可见,采用相对密度法对大坝堆石料填筑质量进行控制是可行的。

(2) 由于坑测试验具有破坏性,无法获取堆石料密度的变化趋势。为此,采用附加质量法对3个连续跟踪检测测点进行全过程检测。从检测成果来看:附加质量法检测数据基本反映了堆石料碾压过程中的密度变化情况,说明采用附加质量法技术获取最佳施工碾压参数思路可行,效果良好,也为分析堆石料实际碾压状态提供了更为全面的数据支撑。

(3) 在试验过程中开展了附加质量法与坑测法的对比试验。从对比的结果来看,在松散铺料下,附加质量法与坑测法的对比结果相对误差偏大,随着碾压遍数的增加,相对误差逐步减小。原因是在松散铺料状态下振动能量衰减较快,对测试信号有一定影响。今后需要对附加质量法开展进一步研究,以提高在松散铺料情况下的探测精度。