双护盾TBM在青岛城市轨道交通工程中的应用与实践

2020-01-01史宣陶

林 刚, 史宣陶, 陈 军

(中铁二院工程集团有限责任公司, 四川 成都 610031)

0 引言

我国地域辽阔、地质差异,经过城市轨道交通建设者的不断创新,以上海、杭州为代表的软土地层,以广州、深圳为代表的上软下硬复合地层,以成都为代表的砂卵石和膨胀性岩土地层,以西安为代表的黄土地层和以郑州为代表的粉质土地层中的城轨交通区间隧道实现了以盾构法施工为主,并辅以一定的明挖法和矿山法。但青岛地区基岩以花岗岩为主且出露较高,城轨交通区间隧道大部分位于中、微风化花岗岩、煌斑岩地层中,早期均以矿山法为主[1]。为提高区间隧道工程的施工速度和安全性,改善工作环境,加强施工过程中的风险与环境控制,经论证,决定从青岛地铁2号线Ⅰ期工程开始选用双护盾TBM[2-4]。

在此之前,双护盾TBM主要应用在水工与铁路隧道工程,以上隧道工程与城轨交通隧道相比具有线路埋深大、长度长、曲线半径大等特点,为确保设备的可靠、高效,主机和整机长度均较长,通常施工场地也能满足快速施工要求[5-9]。城轨交通隧道具有线路埋深浅、长度短、车站区间相互干扰、隧道周边建(构)筑物众多、施工组织复杂等实际困难,有必要在借鉴既有水工、铁路隧道工程经验的基础上,针对岩质地层城轨交通浅埋隧道地质变化大、城市密集建(构)筑物周边环境复杂等外部特征,以及隧道线路短、曲线半径小、施工组织复杂等自身特点,对城轨交通区间隧道采用双护盾TBM工法[10],从设备选型与制造、隧道结构型式与设计方法、施工与土建一体化关键技术等方面进行深入系统的研究。

1 工程简介

1.1 工程概况

青岛地铁2号线是连接青岛与黄岛的一条骨干线路,将青岛老城区、行政中心、商业中心、东部文化中心、北部生活中心等一系列大的客流集散点连接在一起,线路总长约55.3 km,全线共设40座车站。如图1所示, 2号线Ⅰ期工程西起泰山路站、东至李村公园站,沿泰山路、辽宁路、台东一路、延安三路、香港路、深圳路敷设,线路全长25.2 km,共设22座地下车站。

采用双护盾TBM工法的为泰山路站—芝泉路站、高雄路站—海安路站8个区间,区间平面曲线半径最小为320 m,主要穿越以五四广场为代表的中央行政区、以香港中路为代表的中央商务区和以青岛火车站等重要历史公共建筑为代表的历史文化街区,地处城市繁华区,对施工控制要求高。

图1青岛地铁2号线Ⅰ期工程示意图

Fig. 1 Schematic diagram of Phase I of Qingdao Metro Line 2

1.2 工程水文地质特点

图2青岛地铁2号线泰山路站—五四广场站地质纵断面图

Fig. 2 Geological profile of Taishan Road Station to Wusi Square Station on Qingdao Metro Line 2

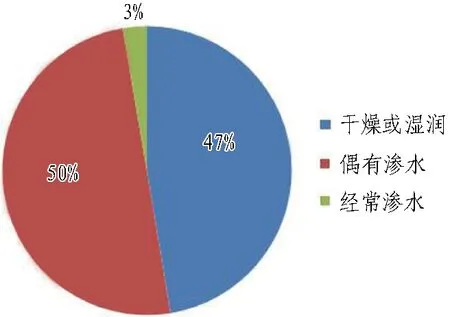

(a) 地下水情况

(b) 岩石完整性

图3TBM穿越地层地下水与岩石完整性统计

Fig. 3 Statistics of groundwater distribution and rock integrity in stratum TBM passing

表1 双护盾TBM区间长度及围岩分级组成

2 紧凑型双护盾TBM设计

2.1 岩质地层全断面隧道掘进机选型比较

适用于岩质地层的全断面隧道掘进机目前主要包括适用于中、硬岩地层的敞开式TBM、单护盾TBM、双护盾TBM和适用于软岩与复合地层的复合式盾构。以青岛地铁2号线Ⅰ期工程为背景,针对城轨区间隧道位于城市繁华区,地面、地下建(构)筑物密集的复杂环境,大部分位于中、微风化花岗岩地层,岩石强度为30~120 MPa、平均为60~80 MPa,地下水少,脉岩及碎裂岩发育,破碎带、上土下岩随机分布的地质条件,以及单个区间隧道长度为1~2 km,曲线半径为500~600 m、最小为320 m,地铁车站、区间同时施工的自身特点,对城轨交通区间隧道选用常规复合式土压盾构、敞开式TBM、单护盾TBM和双护盾TBM进行了比较,如表2所示。

复合式土压盾构与TBM的主要区别在于复合式盾构可在掘进过程中建立土压,虽然目前的复合式盾构已具备在80 MPa及以上强度岩石地层中掘进的能力,但是若在中硬岩中长距离掘进,工作效率将是其最大的短板;敞开式TBM主要适用于硬岩、中硬岩地层,软岩地层掘进相对困难、破碎带易卡机,采用单层现浇衬砌、预制块+复合衬砌或全环复合衬砌结构,单层现浇与复合式衬砌通常在洞通后施作,因此在断层破碎带存在一定的安全风险和隐患;单护盾TBM主要适用于软岩及中硬岩地层,遇断层破碎带易卡机,采用预制管片衬砌结构,与采用相同结构型式的双护盾TBM相比,具有隧道开挖与安装衬砌环不能同步的不足;双护盾TBM具有2组护盾,在围岩稳定性较好地层中主要采用主支撑掘进模式,在软弱围岩地层中采用油缸掘进模式,与敞开式TBM和单护盾TBM相比,地层适应性和工作效率均存在一定优势,但在设备长度、转弯半径、施工场地要求等方面均有一定不足。

表2 岩质地层城轨交通区间隧道全断面隧道掘进机选型比较

注: 表中双护盾TBM数据在参考水工、铁路行业相关数据的基础上,综合考虑城轨交通区间隧道特征选取。

2.2 紧凑型双护盾TBM

根据岩质地层城轨交通区间隧道全断面隧道掘进机选型比较,为保证隧道施工安全、发挥掘进效率、结构型式可选范围大,经过研究比选,最后确定选用双护盾TBM,但需在参考和借鉴既有水工、铁路隧道双护盾TBM基础上,最大限度地优化整机和主机长度,达到尽量不改变目前城轨土建施工组织、专业接口关系和施工场地选择等通用做法的目标。为了与常规双护盾TBM区别,将该设备命名为紧凑型双护盾TBM。

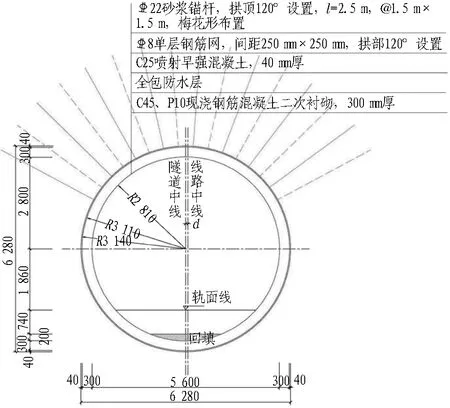

紧凑型双护盾TBM如图4所示,主机长11.8 m,整机长135 m,由主机、连接桥和后配套台车组成,质量约850 t;开挖直径为6.30 m,前盾和外伸缩护盾直径为6.24 m,内伸缩护盾和撑靴护盾直径为 6.15 m,单个循环掘进行程为 1.50 m,最快掘进速度为120 mm/min,理论转弯半径为250 m;能够在撑靴+锚喷支护、撑靴+管片衬砌和单护盾3种模式间转换,可满足根据地质和周边环境条件在多种结构型式间转换的需求。

针对城轨交通隧道工程特点,紧凑型双护盾TBM还具有以下特点与创新设计:

1)刀盘采用面板式结构,厚300 mm,可有效保证刀盘的整体性、抗疲劳性和可靠性。

2)刀具共包括4组(8把)双刃中心刀和33把单刃19英寸(48.26 cm)滚刀。

3)刀盘采用4+1分块、盾体采用3分块模块化设计,可满足城轨交通隧道施工竖井组装始发及洞内拆机需求。

4)主推油缸采用“V”型布置,以此将主推与防扭系统合并,如图5所示。

图4 紧凑型双护盾TBM

图5 “V”型布置的主推油缸

5)将管片拼装系统、锚喷系统、超前钻探系统集成于共用环向行走机构,以此减短主机长度。

6)后配套出碴系统配置梭式皮带机,有效提高出碴效率[11]。

3 衬砌结构设计

根据紧凑型双护盾TBM机械特点和城轨交通实际,结合工程水文地质特征,对全环复合式衬砌、预制仰拱块+复合式衬砌、全环预制管片3种型式的衬砌结构进行研究实践。

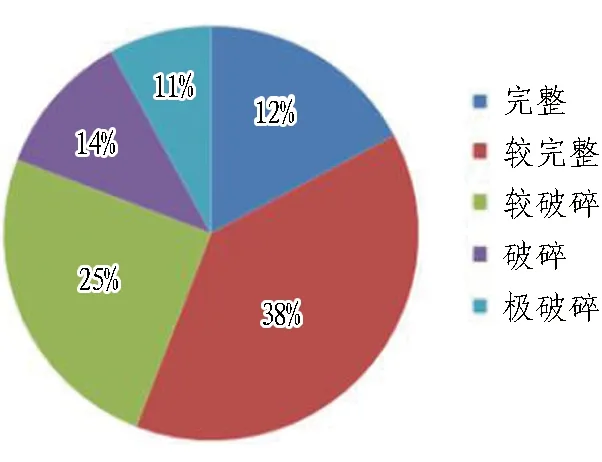

3.1 全环复合式衬砌结构

全环复合式衬砌结构分为初期支护和二次衬砌2部分。初期支护包括锚杆、钢筋网、喷射混凝土和全环格栅钢架(或型钢),二次衬砌为现浇模筑钢筋混凝土。将初期支护定义为施工过程中的主要支护体系,Ⅱ、Ⅲ级围岩喷射混凝土厚40~50 mm;Ⅳ级围岩喷射混凝土厚120 mm,并每隔1.0~1.5 m设1榀全环格栅钢架(或型钢)。隧道按“半包防水+限量排放”设计。各级围岩衬砌结构支护参数如表3所示,Ⅱ级围岩结构体系如图6所示。

表3 全环复合式衬砌结构支护参数

图6 Ⅱ级围岩全环复合式衬砌结构(单位: mm)

Fig. 6 Full-ring composite lining structure of class Ⅱ surrounding rock (unit: mm)

3.2 预制仰拱块+复合式衬砌结构

若能在TBM掘进段后方一定距离同步施工二次衬砌,既可保证工期,又可保证施工安全。根据以上思路,结合紧凑型双护盾TBM设备实际和城轨工程施工组织特点,在Ⅱ—Ⅳ级围岩地层中设计了“预制仰拱块+复合式衬砌”结构。该结构预制仰拱块为TBM掘进提供支撑点,保证TBM掘进与仰拱块同步安装的同时,还能在TBM掘进一段距离(通常按200~500 m)后同步施作二次衬砌。复合式衬砌支护参数与同级围岩全环复合式衬砌结构基本一致,隧道按“半包防水+限量排放”设计。隧道防排水体系如图7所示。

3.3 全环预制管片结构

全环预制管片采用平板型单层钢筋混凝土结构,混凝土强度C50、抗渗等级P12,衬砌环内径5.4 m、外径6.0 m、厚0.3 m、幅宽1.5 m,一环管片分为6块,分别由封顶块(F)、邻接块(L1、L2)和标准块(B1、B2、B3)构成,采用“直线环+左右转”拼装方式,转弯环楔形量为38 mm。结构采用全包防水体系,对应护盾掘进模式,适用于全系围岩地层。

图7 预制仰拱块+复合式衬砌结构防排水体系(单位: mm)

Fig. 7 Prefabricated inverted arch block + waterproof and drainage system of composite lining structure (unit: mm)

由于岩质地层对衬砌环的“约束”效应不强,同时衬砌环外周“吹填豆砾石+压浆”层不能在衬砌环脱出盾尾后同步完成,因此,脱出盾尾的衬砌环均存在不同程度的松弛与变形[12-13]。针对该情况,设计了管片仰拱支撑组件(如图8所示),组件分为A、B 2个部分,A部分预埋于管片,B部分根据现场实际安装调整,每环4套组件如同4个支腿,确保了预制衬砌环的拼装效果和防水质量。

图8 预制管片仰拱支撑组件

为使管片衬砌环外周“吹填豆砾石+压浆”层能尽早压浆和保证压浆效果,设计了预制管片衬砌背后压浆装置(如图9所示),该装置在管片预制过程中沿吊装孔环向预埋于管片背面,将常规的离散“点”式压浆升级为“线”形与“面”状压浆;通过该压浆装置,衬砌环外周压浆可在衬砌环脱出盾尾2~3环后即可进行,确保了压浆的及时性与压浆效果。

图9 预制管片衬砌背后压浆装置

4 土建一体化解决方案

针对隧道埋深浅、地质变化大等地质特征,周边建(构)筑物密集、环境复杂等外部特征,以及隧道线路短、曲线半径小、施工组织复杂等自身特点进行实践,研究城轨交通双护盾TBM隧道土建一体化解决方案。

4.1 始发

城轨交通双护盾TBM始发有明挖车站端头井和“中间井+矿山法洞室” 2种。在工期、场地、施工组织等条件允许的情况下,为减小工程实施难度,节约工程投资,应首选明挖车站端头井始发。

明挖车站端头井始发(如图10所示)对车站始发工作井有如下基本要求:

1)端头井沿车站纵向长度不宜小于15.0 m(困难条件下不小于12.0 m);端头井处车站侧墙与线路中心线间的净距离不小于4.0 m,端头井处中柱与线路中心线间的净距离不小于3.8 m;TBM端头井处车站顶板及各层楼板应预留TBM吊装孔,通常孔口尺寸为14.5 m(长)×7.5 m(宽)。

2)端头井段车站底板设工作槽,通常工作槽尺寸为6.3 m(长)×0.8 m(宽)×1.0 m(深)。

3)在距端头井端头墙后不小于135.0 m处,车站各层板预留9.0 m(长)×5.5 m(宽)出碴口。

4)需提前从明挖车站始发端墙处采用矿山法提前施作长度不小于15.0 m、洞径不小于6.4 m的TBM始发洞,并预浇钢筋混凝土始发导台。

图10 双护盾TBM从明挖车站端头井始发

Fig. 10 Double-shield TBM launching from end shaft of open-cut station

“中间井+矿山法洞室”始发(如图11所示)需在区间合适位置设置中间井,通常该中间井采用明挖法施工,中间井净空尺寸不小于15.0 m(长)×9.0 m(宽),在该中间井端头采用矿山法施作长度不小于135.0 m、洞径不小于6.4 m的TBM始发洞,并预浇钢筋混凝土导台。双护盾TBM始发对中间井、始发洞的其他要求同明挖法车站始发相关要求。

图11 双护盾TBM从矿山法洞室始发

为使TBM能快速步进到达始发位置,根据城轨交通区间隧道双护盾TBM特点,设计了钢筋混凝土始发导台,并在始发导台端头采用钢板和型钢设计了一种可提供约5 500 kN反力的始发首环管片型钢牛腿锁定装置(如图12所示),通过该装置可有效保证始发段管片拼装质量。

图12 型钢牛腿与始发导台断面(单位: mm)

Fig. 12 Cross-section of shaped-steel bracket and launching guide platform (unit: mm)

4.2 到达与接收

将TBM到达贯通面前的50 m定义为到达段。TBM到达段掘进应采用低速度、小推力、勤纠偏,同时为防止该段管片因为TBM推力减小后发生松弛现象,在到达段末端10~20环管片内弧面两侧设置管片纵向拉紧装置,如图13所示。

图13 TBM到达段纵向拉紧装置

城轨交通区间隧道双护盾TBM接收也分为明挖车站端头井和“中间井+矿山法洞室”2种。这2种均需在TBM到达前采用矿山法先行施作长约5.0 m、洞径不小于6.8 m的TBM接收洞。明挖车站端头井与中间井的其他要求同TBM始发。

4.3 过站

根据工程筹划,1台双护盾TBM需连续掘进3~4个城轨交通区间隧道,因此,双护盾TBM通过车站(简称过站)是TBM隧道施工的必需工序。根据车站、区间隧道施工顺序,TBM过站分为先隧后站和先站后隧2种。通常,距离始发较近的车站采用先隧后站方式,距离始发较远的车站采用先站后隧方式。

4.3.1 先隧后站

先隧后站,即先施工TBM隧道,后施工车站。根据地质条件主要有以下2种方式:

1)掘进过站+临时支护。此方式主要适用于地质条件较好的车站,双护盾TBM直接掘进通过车站。根据地质条件,“临时隧道”可全环或局部设置系统锚杆,挂网喷混凝土临时支护,后期车站施工时将“临时隧道”直接破除即可。

2)掘进过站+混凝土管片支护。此方式主要适用于地质条件较差的车站,为保证施工安全和施工工期,临时隧道采用管片衬砌,后期车站施工时将其破除。

4.3.2 先站后隧

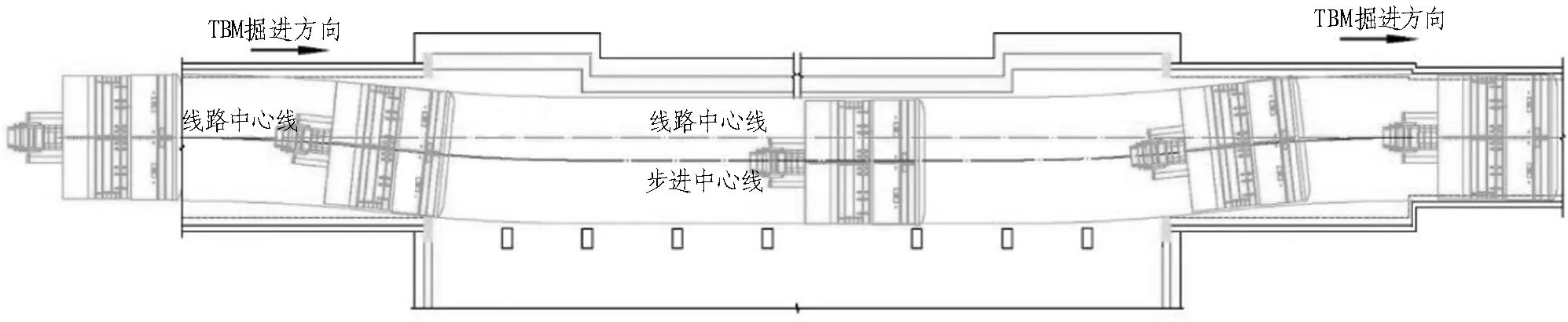

先站后隧,即先施工车站(或施工TBM通过条件),TBM从车站(或预留通道)中步进过站。根据现场实际主要有以下2种方式:

1)拼装管片过站。TBM到达车站后继续推进并拼装管片,在衬砌环外部设立管片支撑系统,待TBM推进到预定位置后,再拆除车站范围内的管片。此方式发挥了TBM自身优点,减少了牵引设备,但车站范围内的衬砌环及其支撑系统后期均需拆除,工期长、费用高、难度大,通常不推荐采用。

2)整机空推过站。通过加宽车站外轮廓(本工程车站沿线路两侧外轮廓均加宽1.25 m)、调整车站柱网(本工程站台层柱网至隧道中线净距不小于3.4 m)、加深站台层(本工程加深0.85 m),TBM从车站站台层直接步进通过,此方式称为整机直线过站,如图14所示。为控制投资、避免全部加宽车站外轮廓,可在车站两端设置矿山法导洞,并在车站两端设置15 m的扩大段,以满足TBM过站要求,此方式称为整机曲线过站,如图15所示。由于具有良好的经济性,现场大量采用整机曲线过站方式。

图14 TBM整机直线过站示意图

图15 TBM整机曲线过站示意图

由于城市环境限制,特殊情况下车站布置和施工场地较难落实,施工组织相互干扰,本次TBM过站也参考和借鉴了城轨交通区间盾构隧道工程经验,采用站外转场、 解体牵引、矿山法导洞等特殊过站方式,如图16所示。

图16 TBM矿山法过站实景

Fig. 16 Real scene of TBM passing through station with mining method

4.4 快速施工技术

4.4.1 掘进参数控制

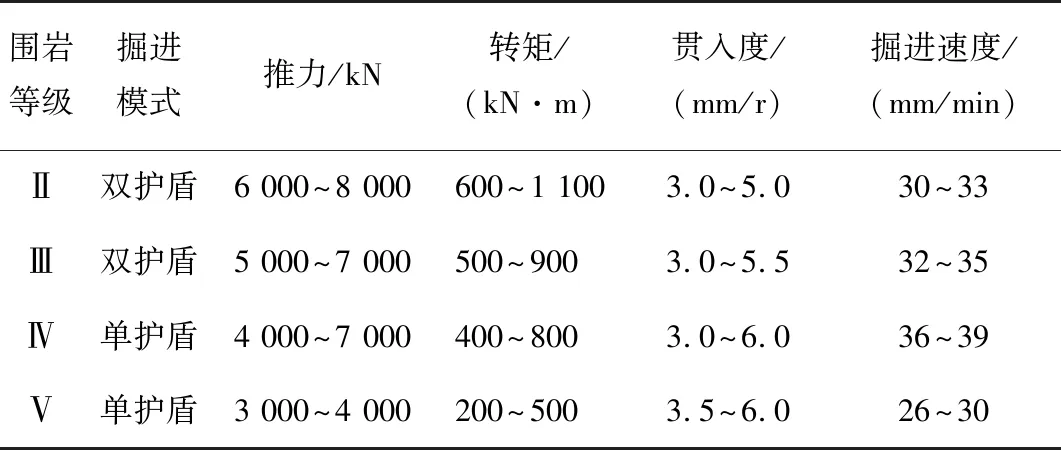

根据工程水文地质特点和设备性能,本工程基本实现了安全、快速施工,双护盾TBM在各级围岩中的掘进参数如表4所示,控制值如表5所示。采用双护盾模式掘进时,每环掘进时间约为40 min,掘进过程中进行管片拼装和豆砾石吹填及灌浆; 采用单护盾模式掘进时,每环掘进时间约为60 min,掘进后利用出碴进料时间进行管片拼装和豆砾石吹填及灌浆。采用双列车编组出碴进料和竖井龙门吊提升系统,每环出碴进料时间约为120 min。

表4各级围岩TBM掘进参数统计

Table 4 Statistics of TBM tunneling parameters for different classes of surrounding rock

围岩等级掘进模式推力/kN转矩/(kN·m)贯入度/(mm/r)掘进速度/(mm/min)Ⅱ双护盾6 000~8 000600~1 1003.0~5.030~33Ⅲ双护盾5 000~7 000500~9003.0~5.532~35Ⅳ单护盾4 000~7 000400~8003.0~6.036~39Ⅴ单护盾3 000~4 000200~5003.5~6.026~30

4.4.2 小半径曲线施工技术

本工程包括半径分别为320 m和350 m的2段小半径曲线段,其中半径为320 m的隧道长度约340 m。通过摸索、实践和印证,总结了“姿态预偏、管曲超前、边刀扩挖、严格监控、及时注浆”的施工控制措施(如表6所示),实现并保证了双护盾TBM在320 m和350 m小曲线半径区段的成功掘进。半径320 m的双护盾TBM隧道内景如图17所示。

表5 掘进参数控制值

表6 小曲线段TBM掘进控制措施

图17 半径320 m的双护盾TBM隧道内景

Fig. 17 Interior scene of double-shield TBM tunnel with radius of 320 m

4.4.3 穿越断层破碎带技术

与水工和铁路隧道相比,埋深浅是城轨交通隧道的主要特点之一,因此,城轨交通隧道有条件从地表对已查明的不良地质区段进行注浆预加固。地表注浆预加固材料通常选择水泥浆,特殊情况下考虑水泥-水玻璃双液浆,注浆范围竖向从隧道拱顶上方8 m至拱底下方2 m,横向为隧道及隧道两侧3 m区域。

在穿越断层破碎带前一定距离(通常50~100 m),需对TBM进行全面维修保养[14],以确保其以“小推力、低转速”的良好状态连续掘进通过断层破碎带区域;为保证不出现较大超挖,或及时对超挖地层进行回填,采用龙门吊称重系统对每环碴土进行称重计量。

4.4.4 城轨同步施工技术

为保证工期,避免车站、区间排他性施工,在车站TBM步进过站区域设计了一种门型钢架,该门型钢架可满足TBM区间和车站主体结构同步施工的要求,如图18所示。

图18 TBM区间、车站同步施工现场

Fig. 18 Synchronized construction site of TBM section and station

5 结论与体会

青岛地铁2号线Ⅰ期工程泰山路站—芝泉路站、高雄路站—海安路站8个区间共采用4台紧凑型双护盾TBM施工,双护盾TBM于2015年3月至7月陆续始发,分别于2016年8月至12月洞通,最高日进尺22.5 m,最高月进尺381 m。本工程为我国城轨交通领域首个双护盾TBM区间隧道工程项目,不仅实现了多种形式的始发、到达和转场,还成功穿越了断层破碎带,近距离下穿了城区房屋以及人防洞室,实现了320 m小曲线半径掘进等特殊工况,正常掘进期间设备完好率达到90%,为双护盾TBM在城轨交通工程中的应用积累了经验。主要结论与体会如下:

1)岩质地层城轨交通隧道工程采用双护盾TBM施工切实可行,且具有施工环境优良、速度快、安全性高等多项优势。

2)由于城轨交通隧道工程所处特殊城市环境、工程地质特征和自身特点,城轨区间双护盾TBM设备宜重点关注设备的紧凑化、模块化与集约化;土建设计施工宜对始发、到达、过站、快速施工、特殊工程措施、施工组织等关键技术进行适应性研究与创新;结构设计宜与设备和现场施工配套,并进行相应改进与创新。

3)埋深浅是城轨交通隧道的主要特点之一,断层破碎带、上土下岩不可避免,而TBM敞开式刀盘不具备保压性,目前不良地质段均优先考虑从地表进行预加固处理,但在城市繁华区域及交通敏感地段实施条件均较难保证。因此,如果能从区间隧道内部采取有效措施确保断层破碎带、上土下岩、复杂环境区段的安全,无疑是岩质地层城轨交通区间隧道下阶段的发展方向,具体可考虑在TBM基础上增补复合式盾构功能或进行双模设计。