浅海大口径海洋立管安装及受力分析

2020-01-01

( 中国石油大学(华东) 机电工程学院, 山东 青岛 266580)

0 引 言

随着装备制造业的迅猛发展和高效率陆地采油装备的大量使用,有限的陆地石油资源已经开采殆尽,海洋油气逐渐成为油气资源开发的重点领域[1]。油气运输是海洋油气资源开发中的重要一环,在浅海油气资源开发过程中,主要通过海底管道实现海洋油气运输。在海底管线施工中最重要的就是海洋立管的安装。海洋立管是空间三维结构,其主要由水平方向的膨胀弯管和竖直方向的底部弯管组成,在安装过程中保证这两个部分顺利连接并进入立管卡的难度较大。随着海洋科技发展速度的加快和能源消耗的急剧增长,海洋油气运输需求不断扩大,海洋立管安装口径也越来越大。大口径海洋立管的安装成为一个亟待解决的问题,因此开展浅海大口径海洋立管安装技术研究具有重要的现实意义。

1 大口径海洋立管安装技术

1.1 研究现状

1954年,第一条海底管道在美国墨西哥湾敷设完成,在之后的60多年里,海底管道运输在管道敷设长度、敷设水深和最大敷设管径等方面都取得了巨大成就[2]。而且,随着科学技术的进步和装备的现代化,海洋平台钻井技术和采油技术都得到迅猛发展[3]。海洋立管的安装,尤其是大口径海洋立管的安装是制约海洋工程技术发展的一个重要因素,同时海洋立管所处环境较为恶劣、抗腐蚀能力较弱,如何解决大口径海洋立管的这些安装难题引发了国内外许多学者浓厚的研究兴趣[4-6]。当前,我国小口径海洋立管的安装技术较为成熟,对浅海海洋立管安装也有较深入的研究,但浅海大口径海洋立管的安装技术基础还较薄弱,存在许多问题。

1.2 技术要求

海洋立管口径的加大必将导致其刚度急剧增加,在这种工况下,使空间海洋立管与水平海洋立管连接后顺利进入立管卡非常困难。而且,海洋立管所处的环境条件恶劣,并且所受载荷为动载荷,在安装过程中会产生较大的施工应力,因此大口径海洋立管安装技术要求更高。

首先,应符合海洋立管的设计原则:总体布置上尽可能利用海洋立管所依附的结构对其进行保护;结构设计上应保证立管在特殊载荷作用下能安全运行防止可能出现的过度屈服、屈曲、疲劳、断裂和加重层剥落等;在输送高凝原油时,需考虑隔热保温措施。

其次,在海底管道敷设终止时,铺管船需侧过导管架,距管头一定范围内的管道会偏离设计航线,须将其移到设计航线上来。大口径海洋立管刚度较大,在移位时需对移船进行严格控制,以免造成更大的反向误差或不必要的施工事故。为了给后续立管预制提供数据,在平管移位完成后,潜水员需在水下测量出管头的位置和管道的走向。对于大口径海洋立管,较大的刚度导致其安装难度更大,这就要求“平管移位”“水下测量”“立管预制”等步骤尽可能精确,其中水下测量工作的影响最大。

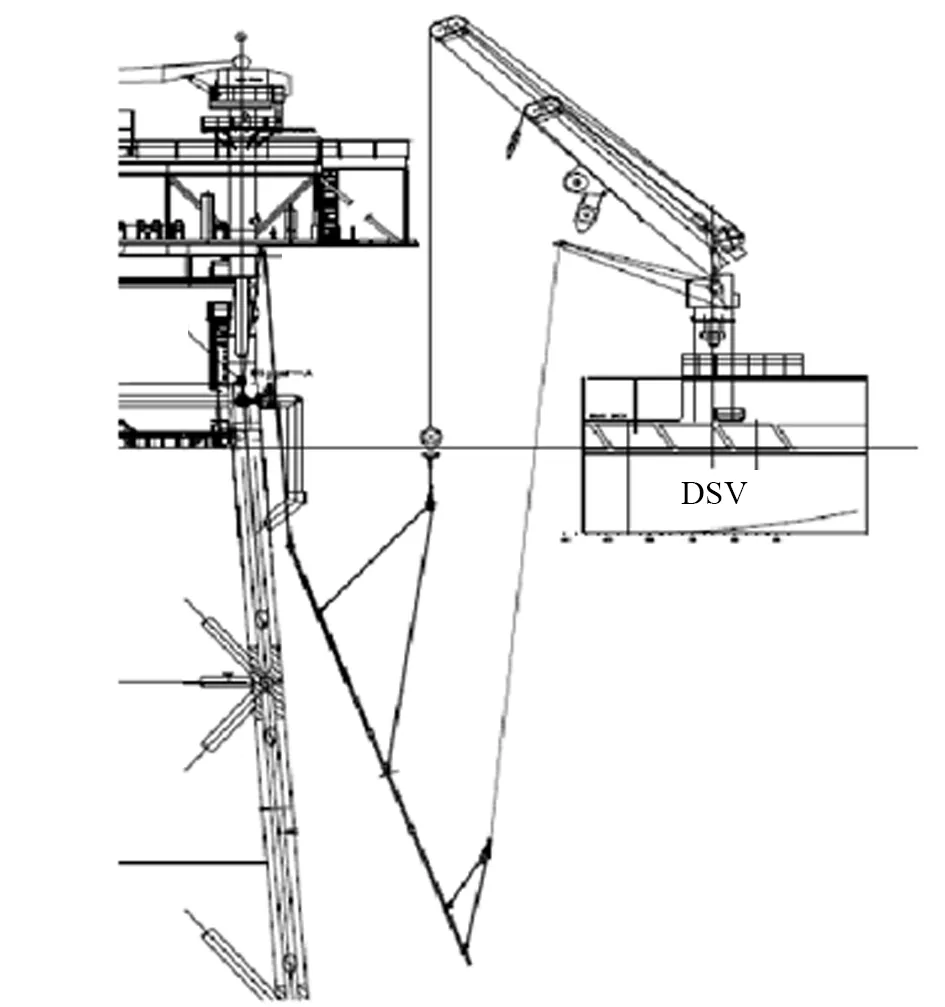

最后,也是最关键的是大口径海洋立管与平管的连接和安装。由于大口径海洋立管刚度较大,平管与立管对接时焊接难度增大,如何顺利、高效地连接平管与立管并在连接后使其顺利进入立管卡,是大口径海洋立管安装的关键。在一般情况下,平管起吊时管头需高出甲板1 m左右,管道仰角为10°,考虑大口径立管的刚度较大,需按照《平管起吊计算分析》调节平管起吊操作,使平管的仰角小于10°,确保不损害平管。为使空间立管与水平管连接后顺利进入立管卡完成安装,要求施工船舶具有稳定的定位能力以保证吊装的精准性。刚度的增大使水下旋转立管全部进入立管卡的难度相应增大,一般先在腿柱内预装内立管,并通过平台建造时预留的巷道(或隧道)作为平管与海洋立管连接的入口,通过平台上的绞车和巷道口的导向装置,用缆索牵引拖拉平管,使之进入巷道一定长度后密封巷道,然后抽干巷道内的水,在常压下将巷道内的平管与海洋立管焊接起来。外立管与平管在水下连接的步骤:首先用铺管船的高架吊吊起立管并沿导管架将其垂直放至海底,用立管卡把立管固定在导管架上;然后将驳船锚泊定位,通过固定在立管弯头处的定滑轮,把平管连到立管弯头处,再由潜水员将立管与平管焊接起来。综上所述,海洋立管安装工序复杂、技术含量高,在浅海海洋立管安装中,导管架上的海洋立管安装是最关键和最复杂的一环,其安装流程可以简化为图1所示的几个步骤。

图1 导管架上海洋立管安装步骤

1.3 安装方式

海洋立管安装的大部分作业依赖大型海上起重施工船。根据施工船的种类和施工方式,可将立管安装分为以下3种:

图2 DSV将立管传递至平台绞车

(1) 大型起重施工船+深潜船 (Deep Submergence Vehicle, DSV)。大型起重施工船须有足够大的甲板并装有大型吊机同时具有稳定的定位能力,用来转运、起吊海洋立管并保证吊装的精确性。在吊装时其通过大型吊机与浮袋的配合来保持海洋立管在水中的平衡,通过牵引绳将海洋立管移至指定位置,再由潜水员下水完成最后的安装。

(2) 动力定位船+DSV。该方式通过在定位船上加装3个吊柱来实现对定位船的改装。在吊装时,通过吊机与绞车的相互配合,使立管到达指定位置,最后由潜水员下水完成最后的安装。其中,DSV定位船只负责饱和潜水作业。

(3) DSV单船立管安装。该方式综合比较了前两种安装方法的优缺点并由我国相关人员结合工程实践提出[7]。其通过合理设计DSV船上2个吊机和安装绞车的位置,使其相互配合完成立管起吊、扶正、传递及安装工作,从而控制和调整立管在空中的状态。这种吊装方法不仅节约吊装成本而且大幅度提高吊装的效率。海洋立管起吊和传递过程如图2所示。立管安装过程由水下机器人(Remote Operated Vehicle, ROV)全程监控,通过ROV反馈的情况来操纵平台绞车和DSV调整立管位置,使其到达指定位置,最后由潜水员下水完成最后的安装。

2 海洋立管工作状态及吊装状态有限元分析

有限元分析方法作为一种有力的工程数值分析方法,可将立管这种连续的求解区域离散为一组按照一定规律联结成的单元组合体,从而把连续的无限自由度问题转换为离散的有限自由度问题,使海洋立管的研究更加明了化和科学化。ANSYS有限元操作软件因其强大的功能和简单方便的操作受到国际学者的普遍认可[8]。采用ANSYS软件分别对914 mm海洋立管和813 mm海洋立管的工作状态及安装状态进行有限元模拟受力分析。

2.1 海洋立管工作状态受力分析

海洋立管在海中的工况较为复杂,主要受疲劳腐蚀和强度屈服两方面的影响。海洋立管受到的应力可分解为3个相互正交的应力,即轴向应力、径向应力和环向应力[9]。不考虑环向应力,立管所受的工作载荷可根据以下条件进行模拟。

选择作业水深为3.5~30.0 m,海水流速为4 kn,有效波高为2.5 m的海洋环境。假设海洋立管在海中受到的轴向载荷包括自重和井口的压载,其中轴向力为分布力;立管所受的横向载荷主要包括风、浪、流载荷。由于立管入泥较深,取3倍管径固支。把各种载荷放在一个平面上,假设立管的受力状况最为恶劣。风力按照12级计算,即风速为33.6 m/s,迎风面积按照立管的最大截面积计算,海面以上高度为18 m,井口压载取3 t。

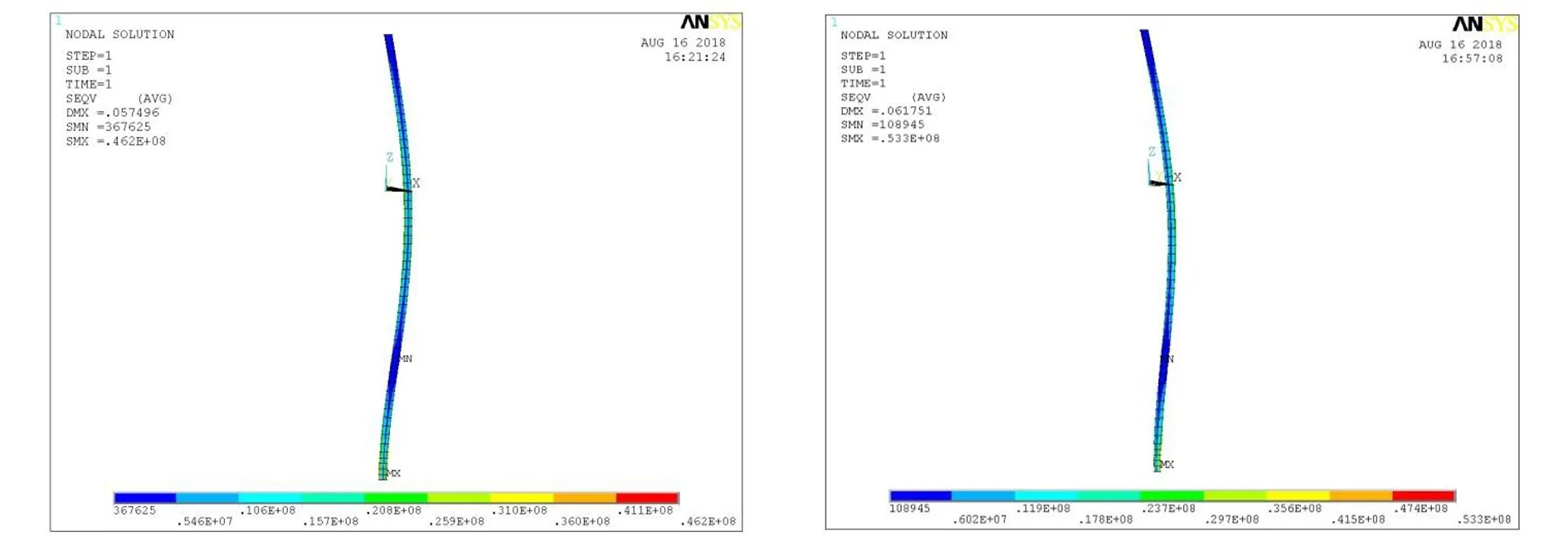

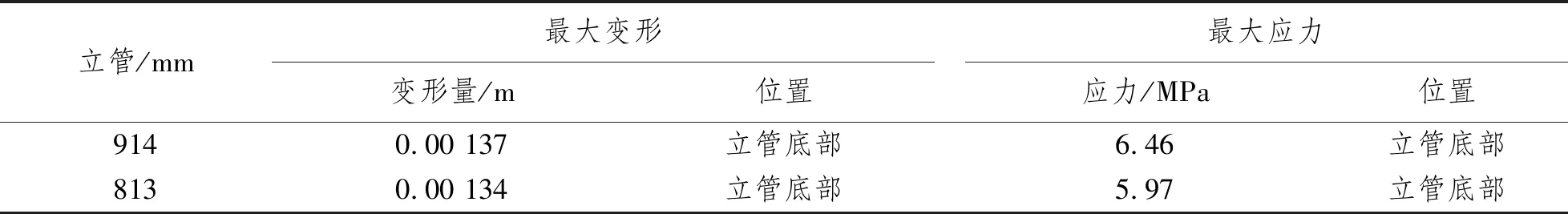

由上述条件可计算得到914 mm立管所受风载为9 172 N,813 mm立管所受风载为8 158 N。分别对914 mm和813 mm立管的工作状态进行模拟受力分析,得到图3和图4的受力分布图。表1为两种海洋立管的受力和变形情况比较。

图3 914 mm海洋立管工作时受力分布图 图4 813 mm海洋立管工作时受力分布图

表1 914 mm和813 mm海洋立管工作状态的受力和变形情况

出现这样的结果是因为:水面附近是海洋立管临空与在海面的临界点,受力情况复杂,容易发生变形;泥线下部固定处是海洋立管与海床接触的临界点,不仅受海洋立管位移载荷的作用,还需承受海床土体的抵抗作用,受到的应力较大,是立管弯矩变化最大的部位。由于工作环境不同,海洋立管选择的材料也不一样,通常钢材选用从X42(碳钢)到X65(特种钢)。API-5L是针对天然气、石油等管线钢管的标准规范[10],我国海洋立管的产品规范选用SPI-2,根据规范要求本文选取产品等级为X60的钢材作为大口径海洋立管的材料,查阅相关标准可得其最小屈服强度为414 MPa,最小抗拉强度为517 MPa。对比可知工作状态下的大口径海洋立管所受最大应力远小于该钢材所能承受的强度要求,所以该海洋立管材料可满足大口径海洋立管的工作要求。

2.2 吊装状态受力分析

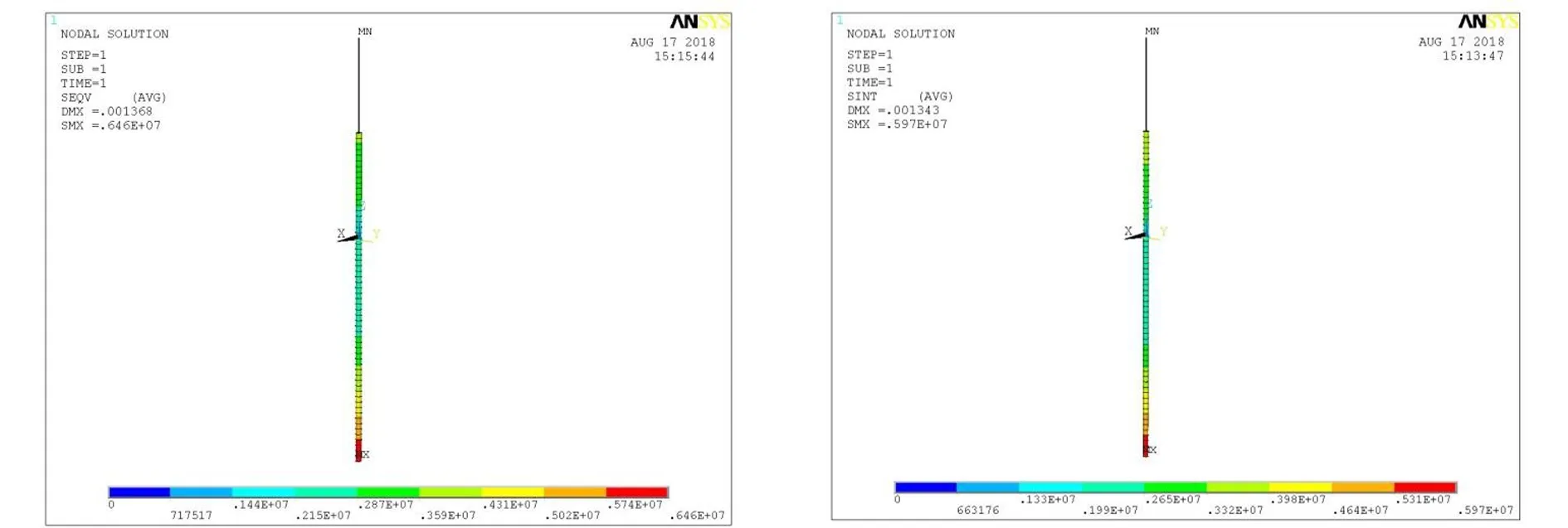

海洋立管的吊装状态不同于其工作状态,吊装时主要受自身重力的影响。用直径为80 mm的钢丝绳来模拟立管吊装过程。在吊装过程中所受的力主要来自于自身重力和钢丝绳的拉力,图5和图6分别为914 mm和813 mm海洋立管吊装状态的应力分布图。表2为两种海洋立管的受力和变形情况。

图5 914 mm海洋立管吊装受力图 图6 813 mm海洋立管吊装受力图

表2 914 mm和813 mm海洋立管吊装状态的受力和变形情况

由表2可知:两种大口径海洋立管在吊装状态下的最大变形和最大应力都来自于立管底部;由于813 mm海洋立管口径相对较小,自重较低,因此其最大变形和最大应力比914 mm海洋立管小,而914 mm海洋立管安装时所受的的最大应力又远低于当前海洋立管材料的强度要求,所以当前海洋立管材料能满足大口径海洋立管的吊装要求。

综合比较914 mm与813 mm海洋立管吊装和受力状态可知,这种大口径立管的吊装能够满足材料的强度和变形要求,在浅海安装是可行的。

3 结 论

浅海大口径海洋立管能很好地满足能源市场对海洋油气的开发需求。海洋立管在海洋环境中承受着风、浪、流等环境载荷的作用,是工程结构中最薄弱易损的构件之一。对大口径海洋立管进行合理的环境载荷设计,选取914 mm和813 mm两种不同型号的大口径海洋立管进行对照研究,并对其相应的薄弱环节进行模拟仿真。根据仿真结果可知,大口径海洋立管的应用有很高的可行性,为提升海洋油气运输速度提供了一个新思路,同时对海上采油技术发展具有重要的现实意义。