新型半潜式起重平台联合吊装的设计与分析

2020-01-01ZhouJoe黄凯DattaIndra

ZhouJoe黄凯DattaIndra

(1. 招商局集团海洋工程技术中心, 江苏 南通 226116;2. OOS International B.V., Serooskerke, Zeeland 4353ZG, Netherland)

0 引 言

据统计全球有超过7 000个海工平台,其中约1 000个4 000 t以上的老旧平台需拆解,预计至2040年欧洲北海海上平台拆解的市场规模将达520亿欧元。全球海上重型起重设备一直处于供不应求的状态,目前运营的半潜式起重平台(Semi-Submersible Crane Vessel, SSCV)大部分建造于20世纪90年代前并且数量稀少,其各自的工作计划已经很饱满,甚至超负荷运行。全球重要的海工运营方和供应商正瞄准老旧平台拆解市场并积极制订大型起重设备的制造计划。国内外企业和院校对起重平台吊装作业进行了一系列研究:何强[1]和魏国[2]以南海荔湾3-1气田Spar平台为研究对象,分别对Spar平台上部模块在起吊就位过程中与起重船的耦合运动响应和就位对接碰撞过程进行分析研究;RAJASEKARAN等[3]运用假设最小力矩和最大固有频率的方法研究上部模块的最佳吊装点的位置,通过与实际安装结果的比较得出在两种假设条件下吊点设置的影响;COZIJN等[4]和XU[5]开展与海上安装相关的模型试验和数值模拟;ACERD[6]对海上风机安装作业的限制条件进行评估。本文针对新型SSCV的功能要求,设计适合此类小水线面平台的起吊过程,并构建优化程序确定双吊联动的具体方案,以将不同吊物转移至甲板指定位置。

1 新型SSCV介绍及吊装影响因素

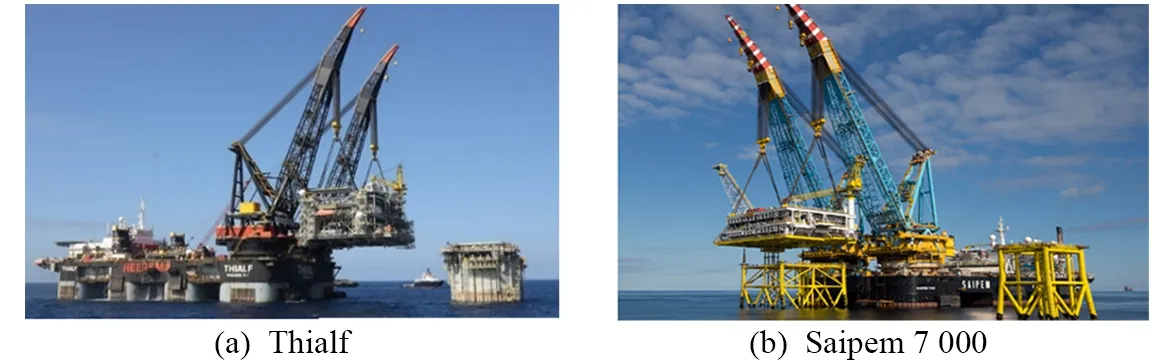

受操作空间的限制,传统SSCV[7]只能进行双吊联合起吊,无法实现双吊联合回转,吊装作业需依靠运输驳船的辅助来完成,这会造成平台使用效率下降和成本上升等问题。传统起重平台及其吊装方式如图 1所示。

图1 传统起重平台和吊装方式

新型SSCV配备2台起重能力达12 500 t的桅式全回转重吊,如图 2所示。该新型平台除具有较高的起吊能力外,其吊机布置于船体一侧使得吊间距超过110 m,平台甲板预留了充足空间用于大型货物的调整和就位,双吊联合起吊和回转作业可将重达2万t的超大货物转移到平台甲板指定承载区域,从而形成老旧平台拆解、起吊和运输的一条龙服务。新型SSCV吊装影响因素[8]主要包括以下几点:

(1) 吊机载荷特征。吊机主要技术参数包括起吊重量、提升高度、作业跨度和组块运行速度等,通常使用载荷特征曲线来获得吊机的起重荷重随着作业半径和提升高度变化的规律。吊机在温和海况下的特征曲线如图 3所示,海上吊装时其主钩吊绳倾角不大于3°(静倾角与动倾角之和)。

图2 新型SSCV采用侧向双吊

图3 吊机载荷特征曲线

(2) 浮体稳性[9]。起吊作业需校核不同工况下的完整稳性和破舱稳性,计算时将吊物置于吊钩悬挂点并将甲板负荷加载到最不利位置上。因吊机配备反向压载系统,还需考虑吊物突然跌落对稳性的影响。

(3) 压载水调整。2万t荷重对平台浮态影响较大,为减小海上吊装作业时吊绳倾角和不平衡力,在联合起吊和回转过程中需不断调整压载水以保证浮体始终处于或接近正浮状态。

(4) 主机功率。吊装作业时的平台功率消耗主要来自于动力定位[9]、吊机运转、压载水调整,以及其他设备及生活设备用电。

(5) 不同结构物间距。大型结构物联合回转作业尤其应注意避免结构物之间碰撞与干涉[5-6],典型的碰撞位置包括两吊臂之间、吊物与吊机以及吊物与甲板建筑物之间等。为保障作业安全,一般依据作业周期、吊装流程和海况条件设定间隙要求。对于荷重大于1 000 t或超过浮体排水量2%的海上重吊作业[10],吊物提升后需迅速脱离支撑结构以避免浮体之间相对运动引起的碰撞,其脱离速度要求达到0.05 m/s。

2 双吊联合起吊流程

新型SSCV主尺度决定了其动力定位的功率消耗较高,联合吊装2万t重物进一步加剧了电力负荷,因此尽管其配备了12台超过7 MW的发电机,重物起吊时的最小脱离速度仍无法满足要求。为解决这一问题,对平台布置和起吊流程进行改进,在甲板盒内设置快速压载舱并将起吊过程分为以下步骤:

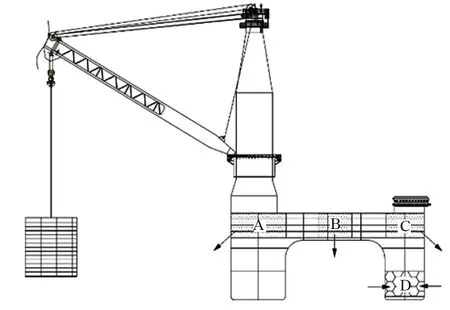

图4 快速压载舱的布置和操作

(1) 在A、B和C等3个甲板舱内预先注入指定体积的压载水。

(2) 缓慢收紧吊绳使吊点受力接近2万t荷重的80%,同时微调浮筒内压载水使浮体达到正浮状态。

(3) 保持吊绳长度不变,向舱内加压快速排出A、B和C舱内的压载水并往D舱注入压载水,平台吃水在1 min内减小4.0 m,吃水的改变使吊机承受剩余20%的荷重,并使吊物脱离支撑结构的相对速度达0.05 m/s。

(4) 在吊物到达安全高度后,继续缓慢回收吊绳将吊物提升到指定高度。

快速压载舱的布置和操作如图4所示。

3 双吊联合回转流程

常规起重平台的海上吊装作业需要运输驳船辅助完成,其吊装过程相对简单,主要考察吊机载荷特征以及平台在极限工况下的稳性、压载水容量和电力消耗等。新型SSCV吊装货物的质量和尺寸更大,海上吊装的最大挑战来自于将大型货物转移到平台甲板的双吊联合回转过程,在该过程中两吊机需相互配合、联动作业,此外吊机和货物运动的限制条件多、控制参数随时间不断变化,工程人员很难针对不同货物给出合理的操作方案,因此需开发相应计算程序来确定吊臂的初始提升角、初始旋转角、具体回转过程等,以辅助建立完善的双吊联动作业流程。

双吊联合回转过程的优化程序在Matlab[11]中构建,其优化目标为减小吊机旋转的角度范围以降低平台功率消耗,约束条件包括:(1)起重平台与货物承载平台的间距大于10 m;(2)初始条件下两吊机对称于平台中横剖面;(3)吊臂提升角度满足起吊荷重要求;(4)吊绳静倾角始终小于1°;(5)不同结构物间距始终大于3.0 m;(6)货物最终就位于甲板指定承载区域内并且方向与平台主方向保持一致。下文简述约束条件4和5的控制方程。

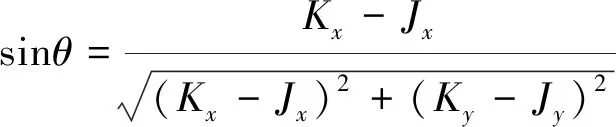

如图 5所示:起吊作业完成后吊绳长度为s;首尾吊机的主钩位置分别为J(Jx,Jy,Jz)和K(Kx,Ky,Kz),间距为d;吊臂底部铰接点分别为A(Ax,Ay,Az)和P(Px,Py,Pz);吊点分别为T1和T2,间距为l;辅吊臂的连接点分别为B(Bx,By,Bz)和Q(Qx,Qy,Qz);吊臂回转角分别为α和β,提升角均为φ。为保证静态条件下吊绳倾角不大于1.0°,若首吊回转角α已定,则尾吊回转角β的范围为

(1)

式中:

(2)

d≤l±2s·sin(1.0°)

(3)

假设主吊臂长度|AB|=|PQ|=R,主吊臂铰接点至旋转轴的水平距离|AO'|=|PO''|=r,以A、B、P和Q等4点为例,利用空间坐标转换关系可确定各点矢径以及矢量AB和PQ,如式(4)~式(11)所示。假设M(Mx,My,Mz)为线段AB上任意一点,N(Nx,Ny,Nz)为线段PQ上任意一点,根据空间距离公式的偏导数可求得M与N两点间距的最小值,即主吊臂轴的最小间距,具体公式不在本文列出。同样地,吊臂、基座、吊物和甲板结构物等均可使用多点或多线段模拟,采用相同方法可求得不同结构物之间的最小距离,其都在优化程序中被限定。

OA={Ax,Ay,Az}=OO′+R1′×ηα

(4)

OB={Bx,By,Bz}=OO′+[(R2′-R1′)×ηφ+R1′]×ηα

(5)

OP={Px,Py,Pz}=O″O+R1″×ηβ

(6)

OQ={Qx,Qy,Qz}=OO″+[(R2″-R1″)×ηφ+R1″]×ηβ

(7)

AB=(R2′-R1′ )×ηφ×ηα

(8)

PQ=(R2″-R1″ )×ηφ×ηβ

(9)

图5 平台吊机示例

式(4)~式(9)中:ηα和ηβ为吊臂绕y轴旋转α和β的旋转矩阵;ηφ为吊臂绕z轴旋转φ的旋转矩阵;R1″=O″O+{r,0,0};R2″=O″O+{R+r,0,0}。

4 双吊联合回转案例分析

选取某Spar平台上部模块为研究对象,为减小外轮廓尺寸除了拆除火炬塔、救生艇和吊机等大型设备外还应尽可能多地切割次要构件。预处理后剩余部分位于模块强梁上,其长宽高分别为70.0 m、67.0 m和38.8 m,两个吊点之间的距离为41.7 m,质量为16 000 t。

利用优化程序对该上部模块的双吊联合回转过程进行求解,得到吊臂的初始提升角为69.5°,既满足该荷重下的角度要求,又保证了初始条件下两吊机不发生干涉。两吊机旋转过程如图 6所示。吊物三自由度运动如图 7所示,吊物往平台一侧移动了98.0 m,最终位置距离甲板中线为3.8 m,并且方向与平台纵向保持一致。

为进一步验证优化方案的合理性,应用OrcaFlex软件对两吊机旋转过程进行时域模拟,以获得整个回转过程的具体参数和直观视图。模拟结果表明在优化回转过程中吊绳最大静倾角为0.6°,各结构物最小间距为2.3 m,均满足优化程序给定的约束条件。图 8给出了吊机关键节点的视图:(1)两吊机朝相反方向旋转从而使上部模块在空中旋转并且窄边靠近平台;(2)吊物与尾吊间距最小,两吊机同时向左舷旋转,吊物逐渐进入平台甲板上方;(3)上部模块旋转90°后位于两吊正中间;(4)吊物与首吊间距最小,两吊机继续向左舷旋转;(5)首吊开始逆时针旋转,吊物与平台驾驶室的距离最小;(6)吊物接近甲板中心并且方向角与平台保持一致。从动态模拟视图也可看出结构物之间不会发生碰撞。

图6 吊机旋转 图7 吊物运动

图8 联合起吊作业

5 结 论

根据新型SSCV自身限制条件设计了使用快速压载舱的起吊流程,该流程同样适用于其他小水线面起重平台。鉴于双吊联合回转的复杂性,构建了用于确定吊臂初始提升角、初始旋转角以及双吊旋转过程的数学模型和优化算法。对某Spar上部模块吊装的优化计算和时域模拟结果表明该方法具有较高的可靠性,也可为其他平台的双吊联合回转作业提供指导。目前的优化程序假定两吊机提升角相同且保持不变,以后将引入提升角的调整来进一步减小结构物间距。