引风机电机改造变频运行时轴系系统扭振的分析及处理

2019-12-31张菁

张 菁

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

引风机是电厂的三大风机之一,在运行中若出现问题,会造成机组风量不够,影响电厂发电的稳定运行。某电厂3#机组两台引风机希望进行变频节能运行改造:利用原YKK900-8 5 100 kW 6 kV工频运行过的电机和变频器及相应的传感器形成闭合回路,根据发电量所需风量调整引风机转速。该厂直接将普通工频电机、变频器、引风机相连运行,未做轴系上的匹配分析,存在不确定风险因素。这种没有从系统性角度去考虑,直接将各单元设备装配使用的改造情况在行业内时有发生,主要原因是业主对转动部件的轴系系统了解不够。因此,针对该情况,我公司为引风机电机变频节能运行改造的轴系中扭振问题做了系统分析。

1 引风机改造系统各设备参数情况

电机参数为

异步电动机额定功率:5 100 kW

额定电压:6 kV

额定转速:745 r/min

转子转动惯量:910 kg·m2

额定转矩:66 kN·m

电机极数:8极

引风机转动惯量:5 400 kg·m2

变频器参数为

变频器容量:6 200 kVA

额定电压:6 kV

额定电流:596 A

开关频率:800 Hz

升速时间:0~20 Hz(60 s),20~50 Hz(60 s)

降速时间:0~20 Hz(60 s),20~50 Hz(100 s)

2 分析和计算

引风机与电机、变频器、传感器设备,形成一个闭环系统,如图1所示。

图1 风机节能系统功能图

该轴系系统可能存在一些影响轴系扭转振动的因素:第一,变频器根据计算器输入的数据进行变频调整,从发电量侧检测数据若停留在某个波动范围内,则变频器容易出现频繁的在某一频率范围内细微波动,频率时上时下,此时容易形成交变应力,因此调速系统需有一定的延迟性;第二,当整个系统轴系和变频器中电能输入电频率产生共振,则会出现机电谐振现象,这种情况我们也要分析,并且避免此类现象出现;第三,该系统轴系中纵向振动也存在一定的可能,此文不做分析。

2.1 电动机轴分析计算

2.1.1 电机轴疲劳强度安全系数极核

该电机原为工频运行下的引风机电机,功率5 100 KW、电压6 KV、转速745 r/min、转子重量7 000 kg。轴材料采用16 Mn,抗拉强度σb:500 MPa,屈服强度σs:295 MPa。根据轴系图和受力分析绘制的弯矩图和扭矩图,如图2所示。

图2 弯矩和扭矩图

图2可看出轴伸段的扭矩最大。铁心段的弯矩最大,抗弯矩断面模量在铁心段最大,所以此段弯矩应力较小。通常电机驱动端轴承档处轴径较小,两侧轴肩导圆角过渡,则此处断面模量较小和应力集中。根据材料力学和经验可以得出该轴危险断面处可能在驱动端轴承档靠近铁心侧。下面计算该断面处设计强度是否满足电机运转要求,此时:

F1=33 946 N;F2=33 954 N;轴伸轴承档中心与轴轴肩间距L=110 mm;轴承档直径d=220 mm;圆导角r=4 mm。

弯矩M=F1×L=3 734 060 N·mm;

相对交变应力下的弯矩疲劳限值σ-1=0.27(σb+σs)=214.65 MPa

相对交变应力下的扭转疲劳限值τ-1=0.156(σb+σs)=124.02 MPa

查寻相关系数表:

圆导角处有效应力集中系数kσ=1.95;kτ=1.61

绝对尺寸干涉系数εσ=0.6;ετ=0.6

轴承档轴段表质量系数β=1

弯矩和扭转时的类比系数ψσ=0.1;ψτ=0.05

则,安全系数计算如下:

(1)

(2)

加工轴时圆导角r=2 mm,此时查相应的圆导角处应力集中系数表有:kσ1=2.13;kτ1=2.19

计算安全系数得:

(4)

(5)

综上所述,上述电机轴的轴承档处轴段疲劳强度安全可靠。

2.1.2 YKK900-8电机转子固有频率分析

采用ANSYS13.0有限元计算软件转子动力学模块对转子系统进行模态分析。

YKK900-8电机转子为刚性转子,一阶临界转速远远偏离于电机工频运行转速,工频运行时没问题,但是该电机若做变频运行时应避开34.4 Hz和39.2 Hz。

2.2 变频器

引起交变应力的原因主要有两个:第一,由于系统的调速需要,DCS不断调整变频器的运行频率引起电动机和风机的转速交变,使电动机与风机的轴系受到交变应力;第二,由于变频器输出的电压中含有少量的高次谐波,谐波电压会引起电动机产生谐波电流从而在轴系上产生脉动转矩。

2.2.1 升降速时的转矩变化

首先来计算频繁调速时,轴系承受的转矩情况,根据电机拖动的运动方程:

(7)

根据以上计算,在变频调速过程中,变频器控制电动机提供的电磁转矩变化量及交变转矩仅仅为0.7%和0.46%,调节的频度跟DCS给变频器的指令有关。

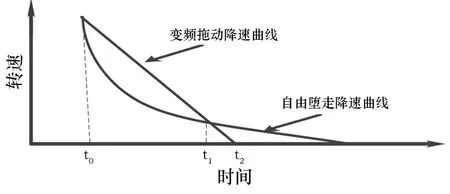

图3是电动机自由堕走和变频器拖动降速时的曲线。由于风机属于平方转矩负载,在转速高的时候,负载的阻力大,降速比较陡,转速比较低的时候降速比较缓,而变频器降速时按照固定斜率的直线降速。图中t0是开始降速的时刻,两条线的交点是在t1时刻,在t0到t1之间,风机自由降速的速率比变频器拖动降速时快,所以变频器是托着风机在降速,此时变频器处于拖动状态,在t1到t2这段,风机降速较慢,变频器是拖着风机降速,此时变频器处于轻微制动状态,电动机由于转子磁场转速高于定子磁场转速,变成了发电机,向变频器充电[1]。但变频器是只能工作在一三象限,不能向电网回馈能量,所以如果制动太快,变频器会被充电至过压保护。一般在调试时,降速曲线是按照变频器不报故障设计,所以变频器对负载的制动作用非常小。

图3 自由堕走和变频拖动的降速曲线

2.2.2 结论

根据上述分析可知,在按照变频器设定升降速曲线的运行方式下,有以下结果:

(1)在升速的全阶段,电磁转矩始终大于负载转矩约500 N·m,与实际计算的结果较为符合;

(2)在降速的全阶段,电磁转矩始终小于负载转矩约283 N·m,与实际计算的结果同样较为符合;

(3)在运行到279 s即降速149 s时,电磁转矩过零,此后的11 s降速时间内电磁转矩为负值,最大达到-390 N·m。

(4)电磁转矩过零的时刻电机转速已下降到3.7 Hz,而真实运行工况一般不会在此频率点来回频繁调速,故可得出结论为:按照一般工况的常用调速区间(20~40 Hz)内,不会出现电磁转矩为负的情况。

2.2.3 变频器的谐波分析

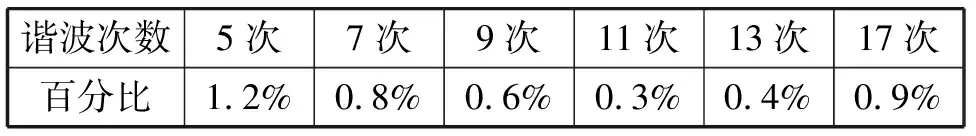

由出厂试验波形可以看出,变频器输出AB电压谐波THD最大为2.09%,其中主要谐波次数和最大值见表1:

表1 AB电压谐波THD

由出厂试验波形可以看出,变频器输出BC电压谐波THD最大为2.11%,其中主要谐波次数和最大值见表2:

表2 BC电压谐波THD

注:由于变频器出厂试验仅测试两个线电压,所以没有AC线电压的波形和数据。

在变频器拖动电动机空载时,主要谐波次数为5次,约1%。

2.2.4 变频器谐波引起的脉动转矩分析

由于变频器输出的谐波在电动机上产生的脉动转矩计算较复杂,此处采用仿真的方法,按照变频器输出的实际波形(含谐波)加到电动机模型上,观察脉动转矩的情况,仿真模型如图4所示[3]。

图4 基于matlab的脉动转矩仿真模型

输出线电压为6 KV,相电压峰值约5 000 V;

空载相电流有效值约为157 A;

满载相电流有效值约为580 A;

理想空载电磁转矩约为0,且无任何脉动。

按照该模型,将电压波形按照实际变频器的谐波含量,进行仿真,输出线电压基波有效值约6 kV。

理想空载电磁转矩在0上下波动,峰值为+910 N·m和-900 N·m

额定负载时电磁转矩在65 000 N·m上下波动,峰值为+65 970 N·m和-64 260 N·m,即脉动转矩的峰值为970 N·m和-740 N·m,脉动转矩的有效值为60 N·m和-46 N·m。

2.2.5 结论

根据上述分析可知,在完美无谐波条件下,无论空载、满载,电压电流波形均正常,电磁转矩无脉动。而根据变频器出厂试验波形中的谐波含量表设置的仿真条件下,则有:电机及风机系统存在转矩脉动,但波动的峰值不超过±60 N·m,为额定转矩的0.092%;加载前后,电磁转矩脉动幅值基本相同,说明脉动转矩只与电压谐波的幅值有关,与负载无关;电磁转矩脉动的谐波频率为基波的4、6、8、12、14、16次。

2.3 风机计算

该电厂5#炉引风机改造计划中的电机及风机轴系扭振固有频率计算结果如下:

一阶机械转速频率14.66 Hz,对应4次谐波电频率为58.64 Hz;

二阶机械转速频率29.29 Hz,对应4次谐波电频率为117.16 Hz;

三阶机械转速频率220.92 Hz,对应4次谐波电频率为883.68 Hz。

2.3.1 扭转振动的特性

根据有阻尼作用的扭转振动[4],有以下公式:

(1)轴系固有频率fn与轴系的惯量和轴系柔度有关,柔度增大则固有频率减小;

(2)当扭转振动在激振源的作用下,不论轴系阻尼系数强弱,扭转振动频率与激振源频率一致时,扭转振动激振力矩会不断叠加,进而产生很大的振动幅值,这个振动幅值会使轴的材料出现疲劳,使轴的柔度变大,进一步对轴造成损伤;

(3)激振力矩是产生扭转振动的源头,它的数值与扭转振动幅值相关;

(4)轴系阻尼系数起减弱振动幅值的作用,阻尼系数变大,振动幅值变小;

(5)当扭转振动受几个不同振动幅值和频率的振动力矩时,用矢量相加原理进行分析。

2.3.2 扭转振动建模

电动机与引风机的连接示意如图5所示[5]。

图5 电动机与引风机连接示意图

将电机转子与风机连轴运行等效为双体系统的振动模型。双体轴系振动模型在无阻尼振动中,两个旋转体都在进行简谐振动,它们的振动频率和相位都相同。

扭转振动中有两种振动方式:第一,类似于连接轴为刚性,两个物体的扭转振动幅值相同。第二,两个物体的扭转振动幅值比等于转动惯量的反比,根据物体的质量越大则惯量越大,那么惯量大的那个物体振动幅值小,此时两个物体振动幅值方向相反,因此轴系上必然存在一节点的振动幅值为零,此处应力最大,轴系损伤通常出现在该节点上。这就是为什么轴系共振发生断轴时多出在轴承档处,因为轴承档处轴段是整个轴系最薄弱的地方。

3 结果分析

根据以上计算情况,有以下结论:

(1)根据电机轴疲劳强度安全系数的计算,安全系数满足要求。

(2)电机的水平方向一阶固有频率为34.4 Hz,垂直方向一阶固有频率为39.2 Hz(这在工频50 Hz运行的条件下可以避开,但当变频运行时就需注意避开这两个固有频率)。

(3)变频器输出电压谐波主要为5~17次的奇次谐波,总的THD约为2.1%,满足国标4%的要求。

(4)按变频器设置的升降速时间,升速时轴上的动转矩为503 N·m,降速时动转矩为302 N·m,分别为电动机轴额定转矩的0.7%和0.46%,符合要求。

(5)根据变频器的谐波结果,使用仿真的方法,得到在脉动转矩的幅值最大为:有效值±60 N·m,约为额定转矩的0.1%,电磁转矩脉动的主要谐波频率为基波的4、6、8、12、14、16次。

风机与电动机轴系的固有频率为:

一阶机械转速频率14.66 Hz,对应4次电频率为58.64 Hz;

二阶机械转速频率29.29 Hz,对应4次电频率为117.16 Hz;

三阶机械转速频率220.92 Hz,对应4次电频率为883.68 Hz。

综上所述,该改造计划中,工频电机与风机连接的轴系,在设定运行工况下存在一定运行风险,根据计算结果,初步判断为轴系的二阶固有频率117.16 Hz与变频器运行频率(25 Hz左右)的五次谐波(约125 Hz)接近,会出现轴系的扭振共振风险,出现很强的交变应力快速使轴系达到疲劳寿命而损坏风险。根据双体系统的振动模型,轴系危险处应该电机驱动端轴承档处或者风机侧轴承档处,此处需做加固处理,此处的轴径也需加强。

4 处理措施

(1)根据计算结果,变频器不适合长期运行在20~30 Hz频率段,变频器设置参数跳过该频段和25 Hz、34.4 Hz、39.2 Hz。

(2)采用仪器测量的方法测量轴系的扭振情况,找出扭振的固有频率点,与计算结果进行验证。

(3)为了减小升降速对轴系带来的交变应力,在DCS上只允许变频器运行在30 Hz、42 Hz、45 Hz、50 Hz几个点,同时由风机静叶配合调节负压。

(4)在3#引风机变频节能改造计划中,电机最好使用变频电机,特别是提高轴的刚度,减小轴系柔度,另外根据双体系统的振动模型,应将电机轴和风机轴,轴承档处的轴径和轴肩倒角增大处理,避免应力集中,且轴径也需相应增大。

(5)在条件允许情况下,在轴系上安装扭振监控设备,实施对扭振大小进行监控,在出现扭振幅值偏大时自动调整运行频率。

5 结语

在工业电机驱动系统中,像上述情况进行风机改造变频运行时,应注意核算轴系的固有频率,而不是简单将变频器、工频运行电机、风机连接形成闭环调速系统即可。在调速系统上或许没问题,但是轴系在变频运行上存在共振、扭振的风险。需对整个轴系进行分析,一般至少分析整个轴系1、3、5阶临界转速,如果调速范围比较宽,电机变频范围广的,需计算更多阶的临界转速。同时,变速系统中所使用的电机需特殊设计,轴的材料提高刚度。然后再按轴系临界转速的范围设置调速范围,将共振点避开运行。