排障器区域对机车气动性能影响研究

2019-12-31洪琪琛杨明智

洪琪琛,杨明智

(1.中国航发湖南动力机械研究所,湖南 株洲 412000;2.中南大学 交通运输工程学院,湖南 长沙 410075)

列车运行速度的提高,会导致空气阻力及能耗剧增,在其高速交会或通过隧道时出现一系列危及行车安全、降低旅客乘坐舒适度的空气动力学问题[1-3]。列车外形的优化及其气动方面的研究对列车的提速和发展具有重要的意义,基于此,国内外专家对高速列车头部外形优化展开了大量研究,得到了一系列关于头部外形对列车气动性能的影响规律[4-7]。有别于高速列车,我国既有机车车头外形大多为钝头型,机车运行时车头迎风面正对来流方向,对空气的压缩作用十分明显,行车时机车周围空气流场难以平滑过渡,造成较大的空气阻力。既有机车头车整体外形为非流线型,整体优化存在一定的限制和难度,从而对机车头车局部结构的外形优化成为实现减阻的重要研究方向。

机车在运行过程中,轨道上的任何杂物均有可能损伤列车,如飞溅的道砟击碎车窗引发安全事故,故在机车头车下方需设置排障器清理障碍物。鉴于排障器对列车运行安全的重要性,国内学者对此作了部分研究。余以正等[8]利用风洞试验及CFD方法,发现不同形式排障器导流罩对整车的阻力性能的影响最大可以到4%左右,并在大侧风环境下明显影响尾车升力性能。胡坤镜等[9]利用ANSYS 软件对 200 km/h 客运机车排障器进行强度分析,得出排障器原结构的薄弱位置,提出了设计改进方案,为排障器结构设计提供参考。赵志强等[10]针对排障器的高度进行了分析论证,指出现行调整方法之不足,提出了改进措施。赵洪伦等[11]提出采用新型吸能结构和填充材料的排障器设计方案,提出一种具有良好吸能及缓冲碰撞的优选方案。姜翠香[12]通过对引进的200 km/h动车组前头排障器装置结构的分析,将之与SS7型排障器进行了对比。

国内外学者的研究大多集中于排障器工程高度、吸能结构,以及材料强度等方面,而关于排障器的外形结构变化对列车运行时气动性能影响的研究目前甚少,基于此,本文主要研究不同外形排障器对机车气动性能的影响并具体分析其周围流场,提出多种有效的减阻方案,为机车排障器外形结构的合理设计提供思路。

1 模型计算

1.1 数学模型及计算方法

描述列车周围空气流动的控制方程包括连续性方程、动量方程和湍流模型方程等6个方程[13-14]。选用基于Realizablek-ε方程的湍流模型,该方法可以更加准确地计算含有旋流、逆压梯度边界层以及分离流的流场;采用SIMPLEC算法对机车明线运行时阻力特性进行模拟,其中扩散项使用二阶中心差分格式,对流项采用二阶迎风格式进行离散。模拟列车运行时最大速度为160 km/h,计算得到马赫数为0.13,马赫数小于0.3可认为空气密度保持不变,按不可压缩流动问题进行处理。因此,整个流场采用稳态、黏性、不可压缩的Navier-Stokes方程和k-ε两方程湍流模型求解整个流场。

1.2 物理模型及边界条件

由于列车中部截面保持不变,缩短的模型不改变列车流场结构的基本特征[13],采用三节车编组形式,即韶山8型电力机车+两节25型客车(依次为车1、车2、车3),为叙述方便,将机车前方排障器定义为排障器1,后方排障器定义为排障器2。真实的机车表面有很多凸起物,其中包括门把手、车灯以及受电弓等,为了计算方便,在建立模型时去掉车身表面的凸起物,直接将列车表面简化成光滑曲线,保留风挡以及转向架等重要结构。三车总长为70 m,机车宽度为2.91 m,高度为4.21 m。根据排障器底端面距离轨道面的高度将各排障器分别定义为100 mm排障器、200 mm排障器和300 mm排障器,各排障器横截面长度为2 970 mm且上端面距轨道面的垂直高度均为800 mm,具体见图1。

图1 不同外形排障器模型(单位:mm)

按照国外相关标准EN 14067-6对计算区域的要求:来流上游至少为8H,下游为16H,其中H为特征高度,取车身高度作为特征长度,车高为4.21 m,本次计算区域上游为23.5H,下游为33H,完全满足标准要求。计算区域尺寸(长×宽×高)约为305 m×60 m×60 m,列车车轮底面距离地面垂直高度为0.2 m。

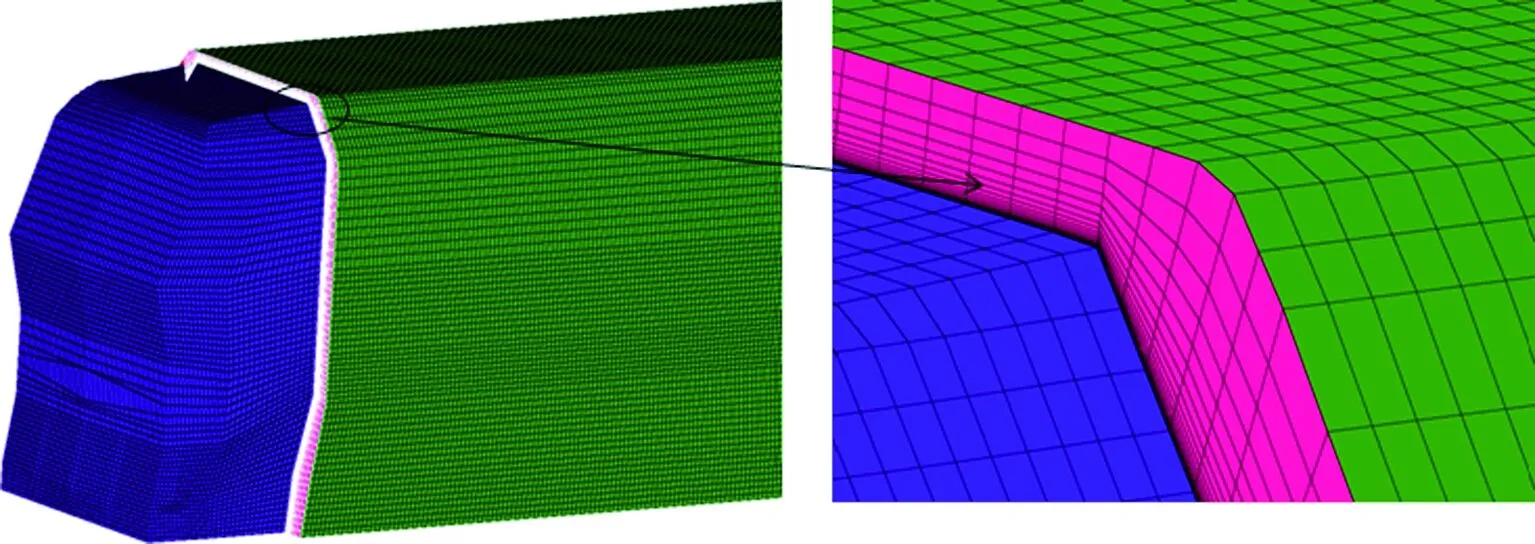

数值计算中,以前端吹风的方式模拟列车和环境风之间的相对运动,底部网格采用移动壁面的形式,速度与前端吹风风速保持一致。计算域尾端为压力出口,静压为0,顶部为对称面,计算区域及边界条件见图2。为了更好地模拟列车近壁面流动,在列车表面设置20层附面层,第一层的网格厚度为1 mm。由于流场速度变化主要集中在列车表面周围,因此对列车附近进行了网格加密处理。车体采用结构网格,转向架部分采用非结构网格,网格单元总数约为2 500万,附面层网格图见图3。

图2 计算域及边界条件

图3 附面层网格

2 数值计算方法可靠性验证

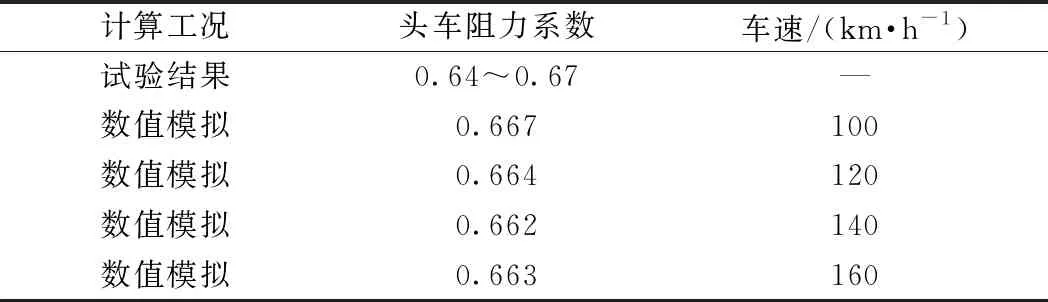

中国铁道科学研究院某环型实验基地,曾对韶山8型电力机车阻力试验的数据进行分析[16-17]。为了验证数值模拟计算方法的准确性,针对同种试验情况进行了计算分析,数值模拟结果和试验结果见表1。从表1可以看出,数值模拟结果和试验结果基本吻合,这说明本文采用的方法正确,且满足工程需求。

表1 数值模拟与试验结果及对比

注:各机车截面积统一按照参考面积11.4 m2计算。

3 气动阻力分析

机车在明线运行状态时,车体周围的流场遵循物理守恒定律,在本文中可以通过质量守恒方程、动量守恒方程和能量守恒方程来体现。为方便比较,对计算得到的数值进行无量纲化,阻力系数Cd为

Cd=D/(0.5ρv2S)

(1)

式中:ρ为来流密度,取1.225 kg/m3;v为来流速度,m/s;S为车辆横截面积,取11.4 m2;D为阻力,N。

为了使问题简化,研究列车空气阻力基本规律,选择在周围空旷无建筑物的无风环境、非交会工况等特定环境下单向稳态行驶的列车为研究对象,研究包括非定常流动状态在内其他导致空气阻力增大的因素。

由表2可知,列车所受阻力绝大部分为空气压差阻力,四种不同车速均约占总阻力的98%,压差阻力由各组成列车的车辆前后部压力差引起,该阻力主要产生于车体底部结构及其他外凸物等前后。排障器气动阻力绝大部分由压差阻力组成,压差阻力约占其总阻力99%,原因为地面与排障器沿车场方向的截面积很小,此处空气的流速很大,当气流到达排障器的前段,速度又迅速降低,形成高压区域,当空气流过排障器,气流又开始加速,在排障器附近形成较大压差,导致排障器区域压差阻力很大。

表2 不同运行速度下,压差阻力占总阻力比值

%

车速/(km·h-1)车1车2车3排障器1排障器210097.69 83.67 79.52 98.89 99.87 12097.77 84.00 79.28 98.90 99.89 14097.85 84.26 79.38 98.92 99.92 16097.9 84.48 79.58 98.94 99.95

表3为列车运行速度在100 km/h时,列车不同部位的阻力系数。由表3可知,各工况下车1受到的阻力均为最大,安装排障器工况下头车阻力系数均在0.66左右,中间车的阻力系数均在0.20~0.24,头车的阻力系数大小约为中间车阻力系数的3.1倍。

表3 列车不同部位阻力系数

各不同高度排障器气动阻力占头车气动阻力的比例见图4。由图4可知,头车排障器即排障器1的气动阻力占机车头车气动总阻力的比例较大,100 mm排障器1区域气动阻力占头车气动阻力的31.82%;当排障器高度距地面为300 mm时,该占比为26.09%,可见排障器面积的变化对排障器阻力占头车总阻力的比值影响比较大。图5为机车横截面图,当排障器底面距地面为100、200、300 mm时,排障器前端面面积占该机车总横截面面积的比例分别为17.63%、15.50%、13.47%;该头车为钝型,排障器横截面积较大,正对来流空气时会对其产生较大的压缩作用,故由其产生的气动阻力较大。

图4 排障器1的气动阻力占头车气动总阻力的比例

图5 机车横截面图

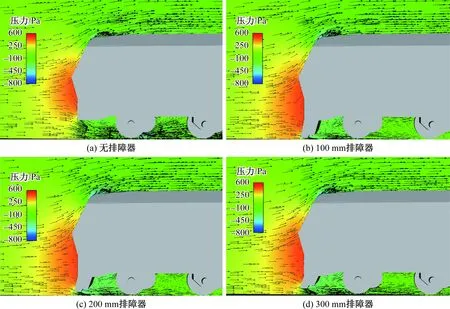

由于头车的迎风面积比较大,对来流的压缩作用十分明显。从图6中可以看出,在列车稳态运行的过程中,由于头车部位正对来流方向,迎面静止气流向外排开,在鼻尖点处出现了在头车前端气流出现了明显的分流情况,气流在经过鼻锥处后被分流至车顶和车底两个方向。鼻尖点区域因其气流被滞止,导致气流的速度接近于零,在此处成为整个流场中的压力最大区。图6(a)为无排障器工况,由于车体下部没有排障器对气流的阻滞作用,头车下部纵向区域较之其他工况要大,气流以较大的速度涌入下方,经过转向架区域后,气流猛烈撞击转向架而导致该区域出现复杂的湍流,大小不同,强度各异的旋涡在此处快速的生成和脱落,从而会导致转向架产生很大的气动阻力。图6(b)、图6(c)、图6(d)的排障器由于正对来流方向,对气流存在一定的阻滞作用,且随着排障器高度的不断增加,排障器正对来流面积的随之增加,流向车体下方的气流大幅度减少。

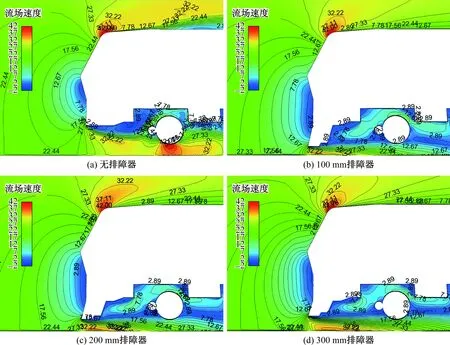

图6 不同排障器车体纵向压力云图及气流速度矢量图

由图7可以看出,流向下方的气流在排障器附近速度迅速降低,最终在排障器处再次滞止为零,形成驻点,相对应地在此形成一个高压区,且出现较大的压力梯度。从图7(a)中可以看出在没有排障器的情况下,气流掠过车头下方往转向架区域快速流去,当气流到达第一个转向架前端时,速度开始降低接近于2 m/s,流过转向架后,气流又迅速的开始加速,气流速度达到30 m/s左右,从而导致第一个转向架区域形成比较大的压差阻力。安装排障器后,由于排障器的阻挡作用,第一个转向架的前后两端的气流速度差异变小,均在3 m/s左右,由此可见排障器的存在可以较大幅度地降低第一个转向架区域的压差阻力,从而对减少整车气动阻力有所贡献。

流向车顶的气流由于运动区域的扩大,气流沿车体表面逐渐加速。从图6和图7可以看出,头车与车身过度处存在较大的弧度,由于不是平稳的过渡,气流高速绕过该位置,速度达到40 m/s,在车体表面形成一个负压区,在该位置负压达到最大值。

图7 不同排障器车体流场速度等值面(单位:m/s)

4 排障器外形优化

通过以上分析,可知排障器的外形变化对头车周围流场影响较大,从而影响其气动阻力,故针对排障器提出六种不同结构方案,因机车实际采用的排障器底部距轨面(110±10)mm,故选取的排障器模型为100 mm排障器作为原型,见图8。方案一至方案三为竖向开孔方案,方案四至方案六为横向开孔方案,为验证开孔方向对减阻效果的影响,横向小孔和竖向小孔的面积保持一致,小孔尺寸均为200 mm×400 mm。由于列车运行工况为明线运行,为了便于分析列车流场,两组方案开孔方向均呈左右对称分布。

图8 不同方案排障器示意图

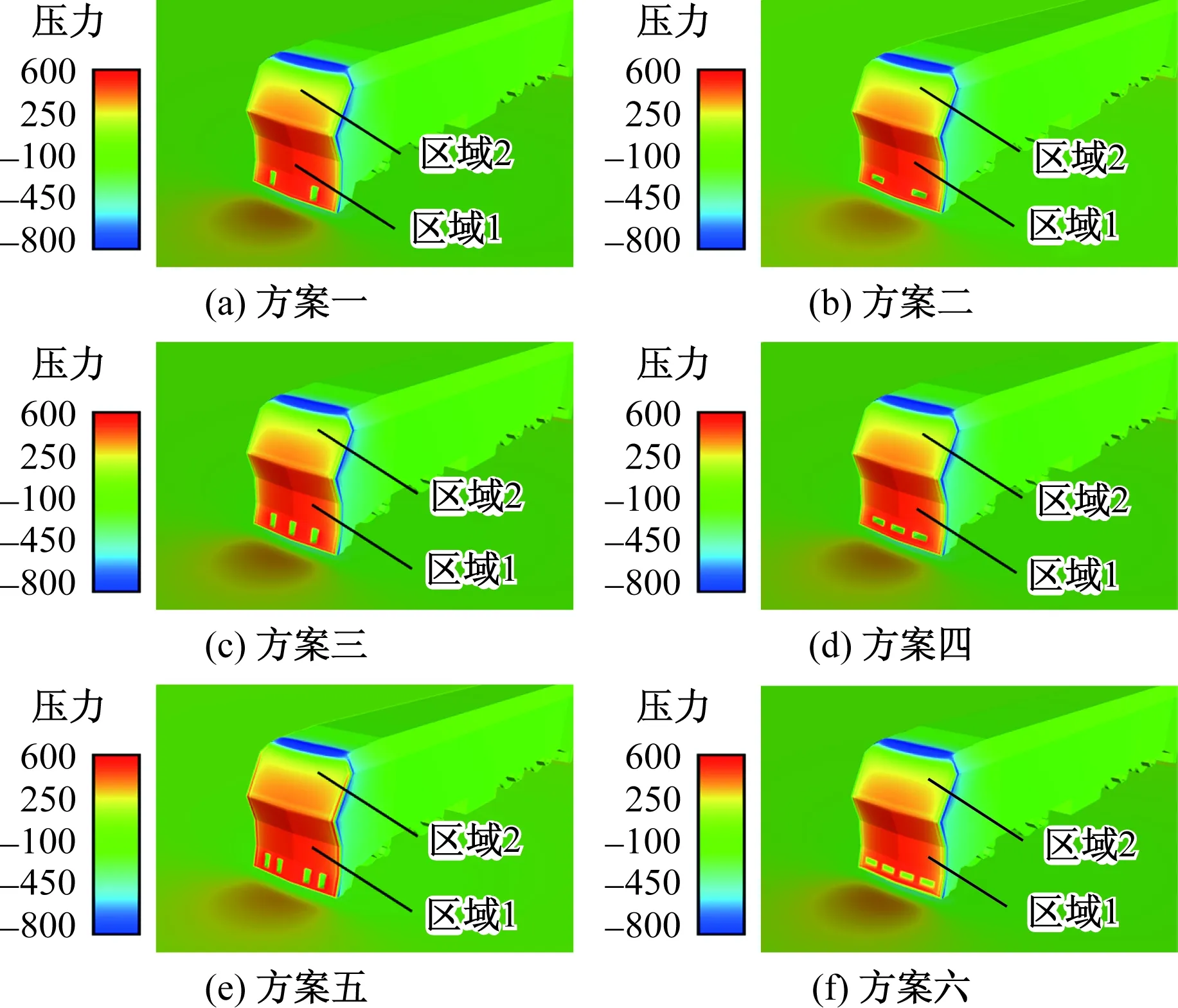

图9 不同方案排障器压力云图(单位:Pa)

车体表面的最大正压和最大负压处均位于车体头部,列车在向前运行时,迎面静止的气流会向外两侧排开,气流压缩,在列车头部附近形成正压区,见图9。从图9中可以看出,机车区域1正对空气来流方向,此区域压力最大,在600 Pa左右,此处空气运动速度最低,形成驻点。机车区域2与来流空气方向存在一定倾斜角,此处空气压缩作用较区域1减弱,气流在此处速度降低,形成车头位置的次高压区域。气流经过司机室前窗时加速,在车顶曲率的最大处即非流线型部位与流线型部位过渡区域,此时气流达到最大值,产生一个较弱的低压区域。由于排障器区域进行了开孔处理,排障器迎风面积减少,此处气流可以绕过小孔继续向前发展,不再被机车前端滞止。

图10为不同排障器流场的流线图,从图中可以看出各不同方案排障器流场流线均呈左右对称分布,流场结构较平稳,未形成明显的漩涡。竖向开孔方案中由于孔口垂直方向距离较大,气流在此处出现了明显的分流情况,流向下方的气流比流向上方的气流要多;在竖向三孔方案中,由于在中轴线处存在孔口,上部气流掠向下方时受到一定阻碍作用,从而减阻作用稍降低。横向开孔方案中流场结构总体较竖向开孔方案更为简单,从图中可以看出,流线从中轴线往左右两边发展,形成的气流流场较为平顺,故减阻作用较佳。

图10 不同方案排障器流线图

各不同开孔方案的全车阻力大小见表4。由表4可以看出,各方案头车的气动阻力均有效减小,其中方案一减阻作用最差,为116 N;方案六减阻作用最为明显,达到383 N;方案一和方案二的排障器分别减阻40、66 N,占原型方案排障器阻力的比例为2.13%和3.52%;开四个孔的排障器方案减阻作用明显,方案三和方案六的排障器分别减阻188 、201 N,占原型方案排障器阻力的比例为10.03%和10.73%。

表4 不同方案阻力比较 N

图11为各方案排障器相对于原型排障器的减阻比例,由该图可以看出,六种优化后的排障器阻力均有不同程度的减小,其中开两个孔和开三个孔减阻作用差别较小,开四个孔时减阻作用明显,减小的气动阻力为前者的两倍左右,但由于开孔数量增多,对排障器材料及承压性能等要求提高,故在实际应用中可以折中地选取开两个孔以达到减阻目的。另外,横向开孔的方案四、五、六的减阻作用比竖向开孔的方案一、二、三的减阻作用要高,这是由于竖向开孔时更容易引起气流经过排障器时出现绕流的情况从而导致气动阻力稍大。

图11 不同方案排障器的减阻比例

5 结论

(1)列车在明线环境下运行时,头车受到的气动阻力最大,头车前端排障器的气动阻力较大。当安装100、200、300 mm排障器后,机车运行时排障器受到的气动阻力占头车总阻力的比例分别为31.82%、28.51%、26.09%。这说明排障器底部离轨面距离越小,排障器正对来流面积越大,故机车受到的气动阻力越大。

(2)当列车前端无排障器时,列车在实际运行时,气流会以较大的速度涌入下方,猛烈撞击转向架,出现较为复杂的湍流;加装排障器后,排障器正对来流方向,对气流存在一定阻滞作用,可以大大降低第一个转向架区域的压差阻力。

(3)六种不同开孔处理方案均能实现减少在列车运行时排障器受到的气动阻力,且开两个孔与开三个孔时减阻作用差别较小;开孔面积一致时,横向开孔方案比竖向开孔方案排障器受到的气动阻力要小;基于此,建议实际应用选择优化方案五,即横向开孔且数量为两个,此时排障器既能达到减阻目的,又能保证排障器一定的承压强度。