碳纤维预制体结构对C/C复合材料及其螺栓力学性能的影响

2019-12-28庞生洋王佩瑶胡成龙赵日达汤素芳

庞生洋,王佩瑶,2,胡成龙,赵日达,汤素芳

(1.中国科学院 金属研究所,沈阳 110016;2.东北大学,沈阳 110819)

炭/炭(Carbon/Carbon,简称 C/C)复合材料是指由碳纤维增强碳基体组成的一类性能独特的新型超高温结构-功能复合材料,它综合了纤维增强复合材料优良的力学性能及炭质材料优异的高温性能。C/C复合材料具有低密度、低热膨胀系数、高强高模、高温下优良的强度保持率、良好的韧性、抗热冲击、耐蠕变、抗烧蚀、耐摩擦和好的化学稳定性等一系列优异性能,是目前惰性气氛下最为理想的高温结构材料,已应用于航天器热防护系统、固体火箭发动机喷管、飞机及赛车的刹车装置、热机械元件、热交换器、高功率电子装置的散热装置等方面[1-4]。在航天器的热防护系统中,以C/C、C/SiC复合材料为代表的外层防热结构与内层隔热结构一般采用螺栓进行连接,连接的可靠性直接影响飞行器的飞行安全。航天器飞行条件十分恶劣,再入大气层时与空气发生摩擦,严酷的气动加热导致机身襟翼表面最高温度可达 1650 ℃以上,而且航天器处于复杂的热应力状态,这就要求螺栓具备优异的热物理化学性能和力学性能。C/C复合材料是一种可应用于3000 ℃以上的热结构材料,在高温下依然能够保持良好的力学性能,且其强度在一定范围内随着温度升高而增大[5-8],因此C/C复合材料是航天器热防护系统连接用螺栓的重要备选材料。

C/C复合材料的本征力学性能是螺栓的关键性能指标,与碳纤维种类、预制体结构、材料制备工艺等密切相关。目前C/C复合材料力学性能的研究较多,主要集中在不同基体结构和预制体类型等方面。针对后者,开展了不同预制体结构增强C/C复合材料力学性能的研究,其结构涉及短切纤维、2D针刺、3D正交和三维五向等[9-12]。但特定预制体结构参数(如 2D 针刺结构的针刺密度和碳纱尺寸)对C/C复合材料的力学性能,特别是对螺栓力学性能的影响研究报道并不多见。本研究以 2D-C/C为研究对象,采用电耦合化学气相渗(Electro-coupling Chemical Vapor Infiltration,E-CVI)和等温化学气相渗(Isothermal Chemical Vapor Infiltration,I-CVI)联合工艺制备C/C复合材料,研究碳纤维预制体结构参数对C/C复合材料及其螺栓力学性能的影响。

1 实验方法

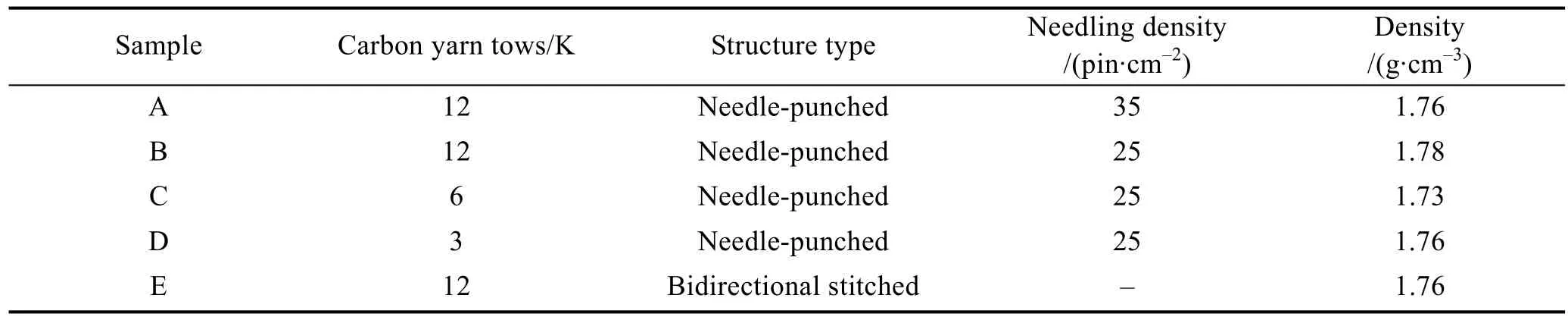

1.1 材料制备

2D-碳纤维增强体采用江苏天鸟科技有限公司提供的具有不同结构参数的碳纤维预制体,预制体密度约为0.5 g/cm3,见表1。采用E-CVI工艺制备C/C复合材料[13],以Ar气为保护性气氛,丙烷为碳源气体,Ar与丙烷流量比为 2∶1,沉积温度为500~1000 ℃,沉积时间为 20~30 h,得到的 C/C 复合材料毛坯密度为 1.6~1.7 g/cm3,再经 I-CVI沉积后,毛坯密度增大至 1.73~1.78 g/cm3。用数控加工技术进行 M6标准螺栓的成型加工,牙距为0.75 mm,成品外径最大处为 5.97 mm,最小处为5.85 mm,线径(5.41±0.02) mm。

1.2 微观结构表征与性能测试

采用FEI公司INSPECT F50场发射扫描电子显微镜对材料微观结构、断口形貌等进行表征。采用INSTRON电子万能试验机对 C/C复合材料及其螺栓进行拉伸和弯曲性能测试,每组 3~5个样品。拉伸试验样品的外形为狗骨头形,总长为110 mm,拉伸段长度为35 mm,拉伸截面尺寸为7 mm×7 mm。加载速率为5 mm/min,拉伸强度σT用公式(1)计算:

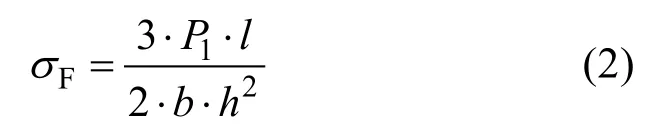

其中,P1为断裂载荷,A为拉伸段截面积。测试弯曲性能的样品尺寸为 80 mm×10 mm×6 mm,跨距为70 mm,弯曲强度σF用公式(2)计算:

表1 不同预制体结构增强的C/C复合材料的相关参数Table 1 Parameters of C/C composites reinforced by different preforms

其中,l、b和h分别为跨距、样品宽度和厚度。

用夹具将螺栓试样紧固在万能试验机上,加载速率5 mm/min,按照预紧螺栓拉伸强度计算方法进行计算,拉伸强度σT用公式(3)计算:

其中,P2为螺栓承受的轴向工作载荷。A为螺纹的截面积,由式(4)进行计算:

其中,d2为螺纹中径,d3按式(5)进行计算:

其中,d1为螺纹小径,H为螺纹原始三角高度(H=0.866P),P为螺纹螺距。

2 结果与讨论

2.1 预制体结构参数对C/C复合材料微观结构的影响

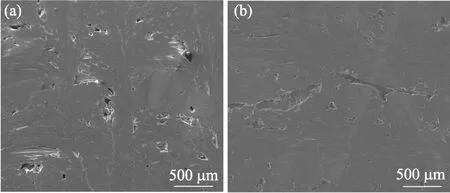

图1为不同预制体结构参数增强C/C复合材料的SEM照片。对于2D针刺结构,其预制体由0°无纬布、网胎、90°无纬布、网胎结构单元连续堆垛,并在Z方向针刺而成。预制体内部存在不同大小的孔隙,比如在无纬布丝束内存在微孔,在纤维层之间以及针刺纤维束周围则易形成几百微米甚至更大的孔[14]。在E-CVI致密化过程中,热解炭围绕纤维生长,优先填充纤维之间的微孔,而纤维束和纤维层间的大孔则较难填满,因此制备的C/C复合材料中存在一定数量的层间孔和针刺孔[15-16]。对于不同针刺密度的C/C复合材料,由于样品A(图1(a))的针刺密度较大,0°和90°无纬布有较多区域被刺断,导致多处长纤维不连续;而样品B(图1(b))的针刺密度较小,长纤维的完整性良好。对于针刺结构,受力方向的长纤维直接影响C/C复合材料的力学性能,长纤维的完整性直接影响C/C复合材料的承载能力。

图1 不同针刺密度预制体增强C/C复合材料的微观结构Fig.1 Microstructures of C/C composites reinforced by preforms with different needle-punched densities

图2为不同碳纱丝束针刺预制体增强C/C复合材料的SEM照片。从图中可以看出,随着碳纱丝束由12 K变化到3 K,C/C复合材料的结构均匀性增强,大孔数量变少。12 K针刺增强体中1 mm厚度内铺设的长纤维层数为 14~15层,层与层之间存在较多的大孔,这些大孔在E-CVI致密过程中难以填满,残留的大孔数量较多;3 K针刺增强体中1 mm厚度内铺设长纤维层数为 38~40层,层间孔细小、均匀,致密化后残留的大孔减少。

图3为针刺、双向缝合增强 C/C复合材料的SEM照片。针刺结构的预制体是由无纬布和网胎连续堆垛并在Z方向针刺而成;而双向缝合预制体则是由12 K碳纤维无纬布0°/90°交替叠层,然后采用单股6 K碳纤维纱线以一定的缝合间距在Z方向上缝合而成,这种结构能够克服传统 2D结构易分层的缺点。由于缝合纤维密度小于针刺纤维密度,双向缝合 C/C复合材料长纤维的完整性保持得较好。另外,两种材料在针刺纤维束和缝合纤维束周围易形成大孔,但由于缝合结构均由长纤维组成(无网胎),E-CVI沉积致密化过程中的生长点相对较少,导致最终 C/C复合材料残留的大孔数量相对更多(图3(b))。

图2 不同碳纱丝束针刺预制体增强C/C复合材料的SEM照片Fig.2 Microstructures of C/C composites reinforced by 2D needle-punched structure with different carbon yarn tows

图3 针刺(a)、双向缝合(b)预制体增强C/C复合材料的SEM照片Fig.3 Microstructures of C/C composites reinforced by (a)needle-punched and (b) bidirectional stitched preforms

2.2 预制体结构参数对C/C复合材料力学性能的影响

表2给出了不同预制体结构参数增强C/C复合材料力学性能的测试结果,从表中可以看出,当针刺密度为35 pin·cm-2时,C/C复合材料的拉伸强度为(60.1±3) MPa;而当针刺密度为25 pin·cm-2时,其拉伸强度增大至(69.5±4) MPa,这进一步证明长纤维的完整性对力学性能的贡献。因此,为了在XY方向上获得更好的强度,可以在保证层间剪切强度的同时适当降低针刺密度。当针刺密度较低时,随着2D针刺结构中纱线从12 K降低到3 K,其拉伸强度明显增大,从(69.5±4) MPa 增大至(105.5±5) MPa,这与所制备的C/C复合材料的结构均匀性有关。用小丝束纱线制备 C/C复合材料时,孔洞分布均匀,大尺寸缺陷相对较少,可以在一定程度上提高力学性能。12 K针刺和12 K双向缝合C/C复合材料表现出不同的拉伸性能,其强度分别为(60.1±3)和(68.1±3) MPa,这是由于双向缝合纤维预制体中长纤维含量多、完整性好的原因。图4为不同预制体结构增强 C/C复合材料的拉伸-位移曲线,从图中可以看出,样品A和E呈现脆性断裂模式,这可能与这两种复合材料内存在较多大的层间孔以及针刺孔或穿刺孔等缺陷有关;样品B、C、D呈现非线性应力-位移关系,这是因为材料内部的孔洞或结构的不完整性导致材料在低应力加载时发生基体开裂。另外,纤维和基体在低应力状态下的脱粘以及裂纹的扩展和偏转导致材料的非线性应力-位移,从而使材料表现出假塑性断裂模式。

为了研究拉伸破坏行为,对几种材料的断口进行了分析。图5显示了12 K针刺(样品A)、6 K针刺(样品C)和12 K双向缝合(样品E)三种预制体结构增强C/C复合材料拉伸断口的SEM照片。从图中可以看到,样品A和E的断口较为平整,伴随有少量 0°纤维束的拔出,且拔出长度较短;而样品 C的拉伸断口表现出 0°纤维束的大量拔出,且拔出长度较长。对于针刺结构,其2D针刺结构C/C复合材料在承受拉伸载荷时,裂纹最有可能在垂直于拉伸方向的 90°纤维层与超薄网胎之间的孔洞周围萌生,然后沿 90°方向的层间孔扩展,导致基体开裂,并伴随纤维-基体界面脱粘及裂纹偏转,裂纹进一步沿着针刺孔、网胎内的束间孔偏转,同时伴随基体开裂,直至0°纤维束的拔出和断裂[17]。样品A的内部存在较多大的层间孔及针刺孔,裂纹萌生后更易沿着这些大孔扩展,并进一步导致基体开裂,从而表现出更为平整的断口。而样品C的结构较均匀,裂纹萌生后更倾向于沿着基体进行连续偏转,发生界面脱粘、纤维拔出等现象,进而表现出参差不齐的断口。双向缝合结构C/C复合材料的断裂模式与针刺结构C/C复合材料存在差异,该复合材料承受拉伸载荷时,裂纹首先在大孔洞附近萌生,随着载荷的进一步增大,裂纹扩展并导致纤维-基体界面脱粘、基体开裂及裂纹偏转,直至 0°纤维束的拔出和断裂。双向缝合结构因不存在网胎等短纤维,有较多的大孔,导致裂纹偏转路径相对较少,从而表现出更为平整的拉伸断口。

图4 不同预制体结构增强的C/C复合材料的拉伸-位移曲线Fig.4 Tensile stress-displacement curves of C/C composites reinforced by different preforms

表2 不同预制体结构参数增强C/C复合材料及其螺栓的力学性能Table 2 Mechanical property of C/C composites reinforced by different preform parameters and their bolts

图5 三种预制体增强C/C复合材料拉伸断口的SEM照片Fig.5 Tensile fracture morphologies of C/C composites reinforced by different preforms

从表2中还可以看出,当针刺密度降低时,C/C复合材料的弯曲强度(119.9±5) MPa升高到(176.8±7) MPa;纱线从12 K减小到3K时,复合材料的弯曲强度从(176.8±7) MPa略增至(184.4±5) MPa;12 K 针刺和12 K双向缝合C/C复合材料表现出不同的弯曲性能,其强度分别为(119.9±5) MPa 和(123.7±3) MPa,这个变化趋势和拉伸测试结果一致[18]。图6为不同预制体结构增强的 C/C复合材料的弯曲应力-位移曲线,从图中可以看出,应力-位移曲线在加载初期呈现出不同程度的非线性关系,这主要与加载过程中的基体开裂、界面脱粘等有关。样品A和E在经过最大载荷发生弯曲断裂后,曲线呈急剧下降的趋势,表现出明显的脆性断裂,和拉伸测试的结果一致,可能与这两种材料内存在较多大孔以及针刺孔或穿刺孔等缺陷有关。样品B、C、D在经过最大载荷发生弯曲断裂后,曲线呈现阶梯状下降或者逐渐下降,其断裂模式表现为假塑性断裂,这是因为材料内部孔隙分布相对比较均匀,大孔较少,材料在断裂过程中发生了裂纹偏转、界面脱粘、基体开裂以及纤维桥连等。

2.3 预制体结构对C/C复合材料螺栓力学性能的影响

图7为C/C复合材料螺栓中螺牙的典型形貌。采用E-CVI工艺制备的C/C复合材料经磨削加工后制成 C/C复合材料螺栓,从微观形貌可以看出,螺牙表面除了存在大量热解炭基体和碳纤维外,还存在一些孔洞和裂纹,这些缺陷在拉伸载荷下都会成为裂纹萌生的起点,导致材料的力学性能降低。从表2中可以看出,5种材料螺栓的拉伸性能均低于体材料的拉伸性能。

图6 不同预制体结构增强的C/C复合材料的弯曲应力-位移曲线Fig.6 Flexural stress-displacement curves of C/C composites reinforced by different preforms

图7 C/C复合材料螺栓中螺牙的典型形貌Fig.7 Typical morphology of C/C composite bolt

图8为C/C复合材料螺栓的拉伸-位移曲线,从图中可以看出,载荷与位移呈线性增长,当达到最大载荷时,螺栓断裂。相比体材料的拉伸曲线,螺栓在拉伸断裂过程中线性增长趋势更为明显,且断裂时的位移相对较小,说明螺栓在拉伸破坏过程中的能量消耗较少,呈现出更为明显的脆性断裂模式。在加工螺栓过程中,螺牙处易形成裂纹,这些裂纹在拉伸载荷下极易扩展,导致材料在较低的载荷下断裂。

图8 不同预制体结构增强的C/C复合材料螺栓的拉伸位移曲线Fig.8 Tensile stress-displacement curves of C/C composite bolts madc from different performs

图9 针刺(a)和双向缝合(b)预制体增强C/C复合材料螺栓的拉伸断口SEM照片Fig.9 Tensile fracture morphologies of C/C composite bolts reinforced by (a) needle-punched and (b) bidirectional stitched performs

为了进一步研究拉伸破坏行为,对材料的断口进行了分析。图9为12 K针刺和12 K双向缝合两种预制体增强的C/C复合材料螺栓的拉伸断口SEM照片,从图中可以看到,两种材料的拉伸断口较为平整,没有纤维束的拔出。这种断口特征与本体材料(纤维束拔出较多)的断口特征存在一定差异,这与螺栓的自身特征有关。螺栓在加工过程中易在螺牙处形成宏观裂纹或微裂纹,这些裂纹极易在拉伸载荷下沿着垂直于拉伸方向的孔洞扩展,并导致基体开裂以及基体-纤维界面脱粘,裂纹进一步沿着孔洞扩展,最终导致螺栓的断裂,从而表现出更为明显的脆性断裂。

3 结论

采用电耦合和等温化学气相渗联合工艺制备了C/C复合材料, 研究了不同预制体结构参数对C/C复合材料及其螺栓力学性能的影响, 结论如下:

1) 不同预制体结构参数对 C/C复合材料的力学性能有重要影响。对于针刺结构,随着针刺密度由35 pin/cm2降至25 pin/cm2,C/C复合材料的拉伸、弯曲强度分别由60.1、119.9 MPa增大至69.5、176.8 MPa;随着碳纱丝束由12 K变为3 K,C/C复合材料的拉伸、弯曲强度分别由69.5、176.8 MPa增大至105.5、184.4 MPa。对于12K双向缝合结构,C/C复合材料的拉伸、弯曲强度分别为68.1、123.7 MPa。

2) 不同预制体结构参数增强的 C/C复合材料力学性能的差异主要受长纤维的完整性、大孔的分布和数量等因素影响。由针刺密度较高的12 K针刺预制体以及12 K双向缝合预制体增强的C/C复合材料因其较多大孔以及针刺孔或穿刺孔等缺陷的存在,表现出较为明显的脆性断裂模式,而针刺密度较低的不同纱线预制体增强的C/C复合材料因其结构的完整性,表现出较为明显的假塑性断裂模式。

3) C/C复合材料的螺栓性能受体材料性能和加工过程中缺陷的影响导致其拉伸强度略低于体材料,且表现出更为明显的脆性断裂模式。